合金纤维滤料在垃圾焚烧炉上的应用研究

陈东

(福建龙净环保股份有限公司,福建 龙岩 364000)

垃圾是人类生活和生产过程中产生的废弃物,成分复杂多样,不仅会污染环境,还会滋生病菌危害人类健康,需要及时妥善处理。垃圾处理方法有高温堆肥、卫生填埋和焚烧等,主要受垃圾成分、地理环境、经济条件等因素的影响,当今世界主要采用的垃圾处理方法是焚烧。垃圾焚烧过程会产生多种污染物:颗粒物(飞灰、粉尘)、酸性气体(SOx、NOx、HCl、HF)、重金属(Hg、Pb)、有机氯化物(二噁英)等,本文主要介绍了垃圾焚烧炉烟气中颗粒物的净化技术。

1 垃圾焚烧炉烟气特点

垃圾焚烧工艺是垃圾经分拣压缩处理后,投入焚烧炉中燃烧,高温烟气经余热锅炉冷却,并回收余热用于供热或发电,残渣及炉灰从炉底排出。由于垃圾成分的多样性,焚烧产生的烟气污染物种类繁多、危害性大,具有以下特点:

(1)由于垃圾中的水分含量高,垃圾焚烧后的烟气湿度高,最高可达到50%左右,在高湿条件容易引起除尘器中的化纤滤料水解,使用寿命缩短。

(2)垃圾焚烧烟气中含有SOx、NOx、HCl、HF等多种酸性气体,烟气露点温度比较高,对设备具有较强的腐蚀性。系统设计及设备选型必须充分考虑防结露和腐蚀措施。

(3)由于垃圾成分多样以及焚烧烟气工况的不稳定,易造成烟气温度的大幅度波动。正常运行时,烟温200℃左右,异常工况瞬时高温会高于300℃,瞬时低温会低于150℃,对设备的影响很大。

(4)烟气中颗粒物细小,飞灰粉尘的平均粒径只有30μm左右,对除尘器滤料的过滤精度和清灰系统要求比较高。

2 垃圾焚烧炉除尘工艺

目前,垃圾焚烧炉烟气中颗粒物的净化以干法除尘工艺为主,干法除尘主要有电除尘器和袋式除尘器。电除尘器除尘效率受到烟气温度和湿度、粉尘特性、设备结构和操作条件等各种因素的综合影响。实验室研究发现,在烟气超过300℃后,飞灰比电阻值提高。除尘器出口无法做到10mg/Nm3超低排放要求。袋式除尘器不会受到烟气成分和粉尘特性的制约,但会受温度影响。由于垃圾焚烧炉燃烧工况的不稳定,造成烟气温度大幅度波动,常规的化纤滤料在此工况下运行容易烧坏,使用寿命短。建议采用耐高温滤料,目前行业上较成熟的耐高温滤料主要有陶瓷滤料和合金纤维滤料。

陶瓷滤料以陶瓷纤维复合过滤元件做高温过滤介质,在高温气体净化中均面临孔径分布不易控制、过滤速度低、使用寿命较低及抗热震性不高、抗断裂韧性差等问题。均质多孔陶瓷气孔率低,需选择很低的过滤速度且阻力很高;普通陶瓷分离膜层可以做很薄,过滤阻力可实现一定程度降低,但分离膜的气孔率一般也较低(≤45%),且难以满足抵抗频繁脉冲冷空气反吹带来的急冷急热破坏。

合金纤维滤料是由不同丝径的金属纤维经过无纺铺制后烧结而成,其丝径属于微米级别,孔隙率达到75%~88%,表面积大,拦截吸附粉尘效果好。合金纤维滤料具有过滤精度高、耐高温耐腐蚀性能好,机械强度高,使用寿命较长,废料回收价值高、无二次污染等特点,目前在生物质锅炉、有色金属冶炼、钢铁、化工等高温除尘领域已有成功应用经验,如更复杂恶劣烟气工况氧化铝和石灰窑均采用该合金纤维滤料技术,实践证明技术成熟可靠。

3 合金纤维滤料除尘技术

3.1 技术原理

袋式除尘器是通过滤袋对含尘气体中的固体颗粒和气体进行分离的设备。它的过滤机理是:当含尘气体经过滤袋时,比滤袋空隙大的粉尘,由于重力沉降或惯性作用被滤袋挡住;比滤袋空隙小的粉尘,与滤袋发生碰撞或被滤袋中纤维静电吸引,最终在滤袋的表面和空隙中与气体分离。

3.2 技术特点

合金纤维滤料除尘技术具有如下特点:

(1)合金纤维滤料除尘器的除尘效率不受工况变化的影响,滤袋采用高精度过滤滤料,增强对PM2.5等微细粉尘的捕集,同时滤袋在过滤粉尘的过程中表面会积聚了一层粉尘,这层粉尘称为粉饼层,依靠粉饼层的过滤作用可实现排放浓度长期稳定<10mg/Nm3,甚至<5mg/Nm3以下,保证除尘效率长期高效稳定。

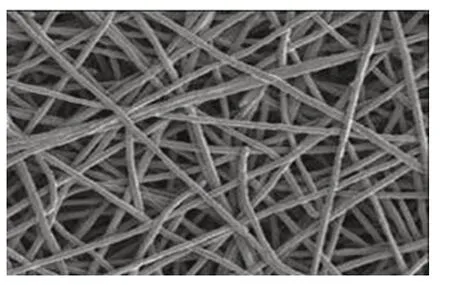

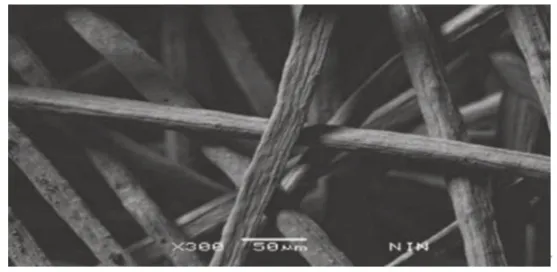

(2)合金纤维经过无纺铺制后烧结而成(见图1、图2),具有良好的焊接性能、加工性能、导热性和高韧性。它不仅可以在高温烟气条件下进行烟尘的高效过滤与分离,实现热能回收利用、简化工艺系统的目的。还可作为化工冶炼的工艺设备,用来收集原料产品。

图1 合金纤维滤料外观图

图2 合金纤维滤料微观结构

(3)合金纤维滤料耐高温耐腐蚀性能好。合金材料耐腐蚀能力主要与材料耐点腐蚀能力PRE值有关,烟气中HCl、SOx、HF、NOx等多种酸性气体浓度越高,相应选取PRE值越高的合金材料(不锈钢254>904>2205>316>304)。同时,在高温烟气中腐蚀还表现为氧化腐蚀。为此,选取某规格的合金纤维滤料,实验采用马弗炉进行氧化处理,使用高精度电子天平称量氧化前后的质量变化,使用万能试验机检测力学性能,并用电子显微镜分析材料表面形貌及成分的变化。实验结果表明,合金纤维滤料具有良好的耐氧化腐蚀性能(见图3)。

图3 合金纤维滤料经过500℃氧化处理后的扫描电镜图像

(4)合金纤维滤料的透气性好、机械性能好等特点。在清灰系统工作过程中,滤袋变形小,而且振动频繁。喷吹时造成的高震荡频率有利于清灰,清灰效果更好。使清灰系统效率达到最佳状态,实现设备长期低阻力运行。

4 工程应用

大连某厂配套一台垃圾焚烧炉,主要焚烧垃圾、办公用纸、生产废弃物等,燃烧物比较复杂,烟气正常使用温度是150℃,异常工况烟温瞬时会到300℃以上,而且锅炉启停频繁,烟气易夹带未燃烧完全的火星,运行工况很差。原滤袋采用PPS+PTFE混纺滤料,使用不到半年滤袋就发生大范围破损,后面改用合金纤维滤料,至今除尘器运行两年,使用情况良好。具体技术方案及运行情况如下:

4.1 技术方案

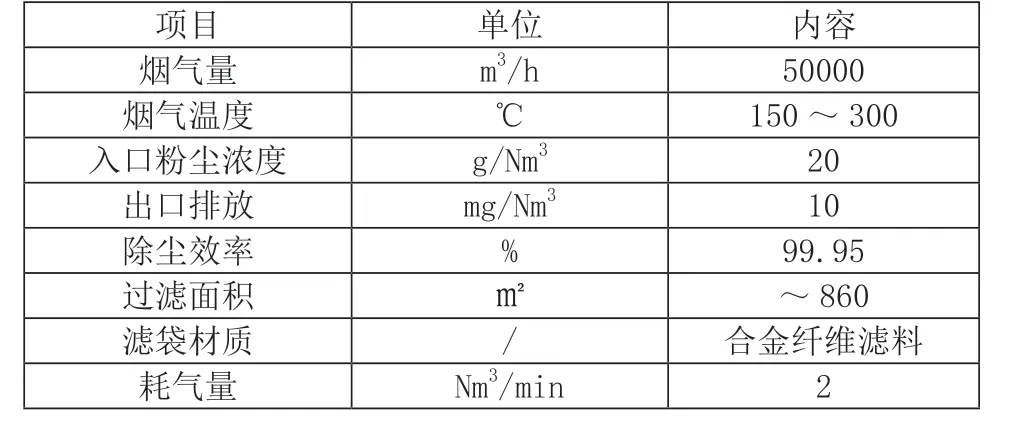

(1)方案设计参数。经过大量实验研究,结合以往工程经验,总结滤袋区的最佳设计值,本项目除尘器方案设计参数见表1。

表1 合金纤维滤料除尘器方案设计参数

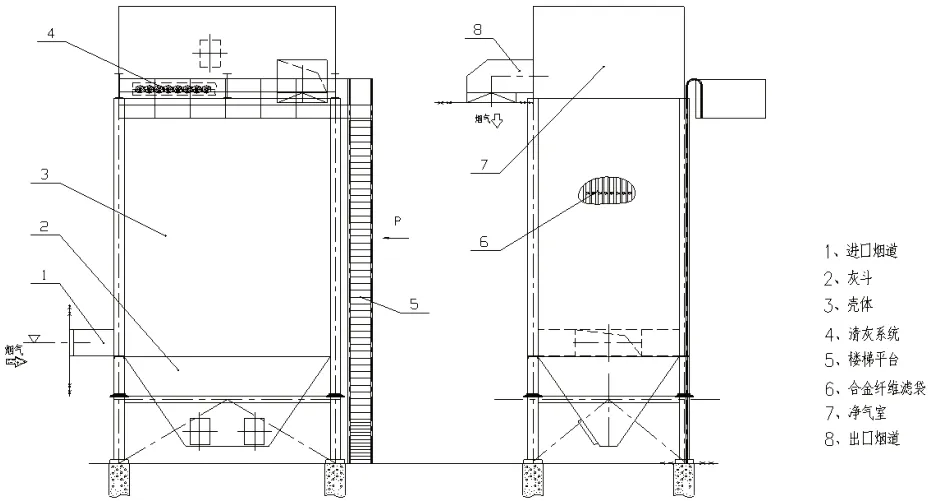

(2)总体设计方案。该项目利旧原布袋除尘器,将PPS+PTFE混纺滤料更换为合金纤维滤料,清灰系统采用高效的低压行脉冲喷吹,布袋除尘区清灰系统选用淹没式进口电磁脉冲阀。滤料选用合金材质滤料,在进口烟道布置预涂灰装置,防止燃油点炉期间滤袋粘油污。袋区设计进口温度检测、除尘器差压检测、清灰系统压力检测、滤袋脉冲阀控制(定时、定压、定时+定压)、袋区温度报警等电控设计。总体布置见图4。

图4 总体布置图

4.2 运行效果

大连某垃圾焚烧炉项目采用合金纤维滤料除尘技术,于2018年实施改造并顺利投入运行。在线监测除尘器本体阻力<800Pa,出口烟尘排放浓度<10mg/Nm3,满足《生活垃圾焚烧污染物控制标准》GB18485-2014和《火电厂大气污染物物综合排放标准》GB13223排放限值,效果显著,圆满实现了超低排放改造目标。

5 结语

当前,由于常规化纤滤料无法耐高温,无法使用高温烟气的特殊工况,用电除尘器排放又无法满足烟尘出口排放要求,采用合金纤维滤料可以有效解决这个问题,但是,合金纤维滤料价格会比常规化纤滤料贵很多,不过,随着批量化生产使用,制作成本会逐步降低。相比较其他材质的干式除尘技术合金纤维滤料优势明显,必将成为特殊工况烟气超低排放的优选技术,代表新一代除尘技术的发展方向。