基于人工智能技术的电厂跑冒滴漏智能检测系统研究

李智华,易力

(1.神华国华寿光发电有限责任公司,山东 潍坊 262700;2.北京电科智擎科技有限公司,北京 100000)

电厂是关乎国家能源安全和人民生活质量的电力生产基地。电厂设备检测环境嘈杂,监测周期短,需要大量的时间和精力。同时,需要巡检人员具有强烈的责任感。而电厂设备的“跑冒滴漏”现象不仅会影响设备的正常运行,也会威胁电厂工作人员的安全。电厂设备跑冒滴漏主要涉及水、烟气、酸碱溶液、油、蒸汽、煤粉、电火花、火焰等多种物质的跑冒滴漏。电厂设备一旦出现跑冒滴漏,不但污染环境,还会对现场人员造成职业危害,增加电厂安全运行风险。传统的电厂设备跑冒滴漏检测依赖现场人员的定期检查。通常,检查整个电厂设备的平均时间间隔为2.5h。如果检查人员疏忽懈怠,就很难及时发现电厂设备跑冒滴漏,导致事故影响范围扩大。因此,有必要设计和运用基于人工智能技术的电厂设备智能检测系统,以准确快速识别各种物质的跑冒滴漏,从而及时向管理站点发送警报,以提高电厂生产现场安全风险管理水平以及应急处置能力。

1 电厂跑冒滴漏智能检测系统的主要功能需求

电厂智能检测系统采用图像分析、声音分析、温度分析等多种方法检测油、水、气、蒸汽、烟、灰、煤等各种现场生产设备的跑冒滴漏并能及时准确发出报警,有效提高电厂生产过程中的安全风险管理和应急响应能力。对于高温高压管线(主蒸汽管线、再热蒸汽管道、供水管线等),重点检查焊缝、阀门、法兰、弯头、三通和取样管线等潜在泄漏部位,确保智能检测系统快速准确识别跑冒滴漏,总体来说,电厂智能检测系统应具有以下几个功能:

(1)图像分析。电厂智能检测系统可以通过智能检测机器人和摄像头采集图像信息,进行大数据学习与分析,分析和识别电厂生产现场的跑冒滴漏,及时准确地发出警报。

(2)声音分析。电厂智能检测系统利用智能检测机器人采集设备运行过程中的语音数据,对声音大数据进行深度学习,基于人工智能算法和语音数据进行人工智能检测。例如,利用热高压和压缩空气管道中产生的声音的分贝和频率特性来确定是否存在泄漏,并分析泄漏周围的声强,最终找到发生跑冒滴漏的具体位置。

(3)温度分析。热管(主蒸汽管、后热蒸汽管、供水管等)发生跑冒滴漏后,跑冒滴漏处附近的温度会升高,从而与其他地方的温度变化不同。智能检测系统可以通过智能检测机器人、红外测温热像仪采集温度数据,并进行大数据学习分析,利用人工智能算法开发基于温度数据的智能检测系统,快速准确地定位跑冒滴漏。

2 电厂跑冒滴漏智能检测系统构成

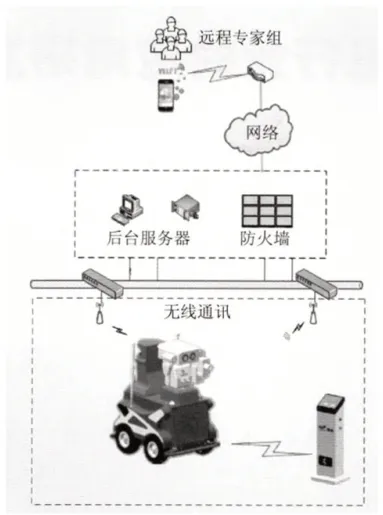

电厂智能检测系统基本结构如图1所示。该系统以火电设备为主要巡检对象,主要包括测温型热成像摄像机、巡检机器人、网络通讯系统、后台服务器、智能监测系统等。

图1

2.1 测温型热成像双光谱摄像机

摄像机采用测温型热成像摄像机基于集成红外热成像技术的设备状态监测系统主要由前端图像采集设备、网络存储设备和显示设备组成。前端图像采集设备包括测温型热成像双光谱云台、测温型热成像球机或测温型热成像双光谱防爆云台,可视安装环境与监测要求进行灵活配置。

前端双光谱红外热成像设备采集电厂电力设备实时可见光及红外热成像图像和温度数据,通过以太网将数据传输到后端监控平台即服务器和录像机,经过系统分析,实现对电力设备远程热成像的实时监控。

智能检测机器人。智能检测机器人搭载了红外热像仪、高清摄像头、温湿度传感器、声光报警器、超声传感器、无线接收模块等部件,系统运行可靠,功能齐全。其基本架构如图2所示。

图2 智能巡检机器人基本架构

2.2 智能检测机器人导航模块设计

智能检测机器人通过激光测距制导,不需要提前设置轨道。智能检测机器人的前后左右均设置激光测距仪,可以准确识别自身与其他物体的距离。激光信号传送到激光传感器模块,实现激光导航功能。配合机器人控制器可以灵活调整机器人巡检路径,避免其偏离巡检路径,确保机器人沿着预先制定的路线移动。

2.3 供电系统

智能检测机器人由锂离子电池供电,同时采用特殊油位传感器芯片来计算电量,可以自动充电功能。在自动控制模式下,智能检测机器人完成巡检工作后返回充电站,进入充电待机状态。也可以通过手动控制让智能检测机器人随时返回充电站充电,即便在通信连接中断的情况下,智能检测机器人也可以自动返回充电站进行充电。

2.4 网络通讯系统

建设以光纤为主的专网,系统前端设备与后台之间的数据传输要求采用TCP/IP通讯方式,联网通讯介质应采用1000M/10000M,以方便未来扩展。

3 基于智能检测系统的电厂跑冒滴漏智能检测方案

根据各种工况利用智能检测系统的图像分析、声音分析、红外测温等技术手段对电厂跑冒滴漏进行精准快速检测。

3.1 高温高压蒸汽泄漏检测

高温高压蒸汽从管道、接头、汽包等处泄漏后,泄漏点附近的温度将急剧上升,从而明显高于其他地方的温度。这时可以利用测温摄像机和智能检测机器人的红外测温传感器识别泄漏点附近的温度场分布,然后根据温度场对应的红外色谱图进行分析,最终确定是否存在泄漏并找到泄漏点。与人工检测相比,智能检测机器人可以快速接近泄漏点进一步确定泄漏的确切位置,通过机器人远程控制使检测人员免受高温灼伤等危害。

3.2 压缩空气泄漏检测

压缩空气是电厂气动执行器的动力源。如果发生压缩空气泄漏,气动执行器可能会损坏或无法动作。传统巡检模式下,巡检人员通常依靠他们的耳朵来确定是否出现压缩空气泄漏,容易出现人为失误,导致检测结果不准确,造成事故扩大。而根据压缩空气泄漏产生的声音的分贝和音色(频率)特性,智能检测机器人上安装了高分辨率声压检测仪器用于收集压缩空气泄漏的声音数据。首先,利用滤波技术去除杂波,然后将滤波处理后的声音数据与标准预设样本进行比较,最终判断是否出现确压缩空气泄漏,通过分析泄漏点周围的漏气强度确定压缩空气泄漏的确切位置。

3.3 液体(水、油)泄漏检测

液体水和油的跑冒滴漏算法采用采集图像分类和图像比对组合检测算法原理,通过摄像机(搭载在机器人上的摄像机)采集现场图像,将有无漏水、漏油的跑冒滴漏现象的图片进行线上标注,采用深度学习神经卷积网络进行训练,得到初步的异常事件检测算法模型。该模型能够初步对漏水、漏油的跑冒滴漏现象进行分类。其次,利用图像比对技术,将相同位置、前后巡检周期的抓拍图片比较分析,检测画面中的差异。通过图像分类和图像比对两次分析结果,进行综合分析,以判断是否异常。发现异常及时报警。

4 结语

综上所述,传统的电厂跑冒滴漏检测存在问题发现慢,人为疏漏,无法实时传递设备的异常情况,难以保证所有设备巡检到位。基于人工智能技术的智能检测系统具有图像分析、声音分析、温度分析等功能,可以分析和识别电厂设备跑冒滴漏现象,从而提高电厂安全风险管控能力以及应急处置能力。因此,将智能检测系统用于电厂现场设备巡检可以有效减轻巡检效率,具有良好的实用性和推广价值。