堵渣状态对压缩空气吹渣系统的影响分析

李凯,章平衡,龚俊,王鲁生,冯园中

(新嘉爱斯热电有限公司,浙江 嘉兴 314016)

1 前言

受生物质燃料收集与储存条件的限制,进入炉膛燃烧的燃料中通常包含大量异物(泥沙、石块及铁块等),这些异物往往难以燃烧造成落渣管发生堵塞。落渣管发生堵塞时,锅炉冷渣器排渣能力遭到破坏,需要检修人员进行人工疏通。作业过程中,高温的炉渣对作业人员存在重大安全隐患;与此同时,直接排除的炉渣将带走大量热量造成热量损失;弥散的灰渣颗粒又会造成环境的污染。堵渣严重时还可能撕裂与其相连的水冷壁,致使非计划停炉。生物质锅炉落渣管堵塞已经成为影响电厂经济效益的严峻问题,迫切需要有效的技术手段予以解决。

空气被压缩后具有很高的压力,释放泄压时将产生强大的冲击力,能够有效吹走落渣管内堵塞的灰渣。压缩空气吹渣系统的使用将大大减少人工清渣次数,同时保证了检修人员的人身安全。因此,空气炮技术在清堵吹灰领域得到了广泛的应用。卜祝龙等通过试验验证了空气炮的清堵效果,并测试了0.4~0.7MPa充气压力下空气炮的爆破参数。其中,空气炮的压力最大值随着充气压力的升高而增大,但冲量比值在0.6MPa时达到最大。苏红星等在研究原始空气炮设计方案的基础上对空气炮进行了优化,通过增加炮管长度可以有效降低单次发射所需的气体质量,从而降低发射成本,并提高系统的安全稳定性。朱建安等同样开展了不同充气压力下喷爆过程的试验研究,根据采集的空气炮冲击力数据,得出了空气炮喷爆达到最大冲量时的充气参数。空气炮的喷爆状态在充气压力为0.6MPa时较为理想,能够得到较好的清堵效果。田颖的分析中指出,空气炮的工作压力不宜低于0.4MPa,否则将出现哑炮现象。同时,喷管的安装角度与水平线的夹角不得小于15°,安装位置应距离仓口1~1.5m以上。金永飞等采用Fluent软件对初始压力0.4~0.8MPa下空气炮对煤仓清堵过程进行了数值模拟。通过不同时刻压力及速度云图的分析得出,0~5ms为起爆阶段,速度急剧增大;5~7ms为喷爆阶段,压缩空气与堵塞物发生动量交换,清除堵塞物;7ms以后为泄爆阶段,系统与外界趋于平衡。初始压力越高,空气炮产生的冲击力越大;因此当初始压力为0.8MPa时,清堵效果最佳。

目前的研究主要集中于压缩空气吹渣能力的验证以及压缩空气初始压力与炮管尺寸等参数对系统性能的影响;而关于堵渣状态,即堵渣位置及堵渣程度,对系统性能影响规律的研究并未深入开展。因此,通过数值模拟的手段分析了堵渣状态对压缩空气吹渣系统性能的影响规律,为其工程应用提供理论指导。

2 吹渣系统

热电气联产机组中,使用汽轮机排汽带动空气压缩机产生压缩空气供用户使用。因此,可从压缩空气供给管路中接出分路用于落渣管的吹渣。基于上述思路,设计了新型落渣管吹渣系统,其具有节约成本、简化系统以及安全运行的特点。

在热电气联产机组中,锅炉加热给水产生的高温高压蒸汽带动汽轮机发电;汽轮机排汽的一部分直接通过供热管道提供给客户,另一部分带动空气压缩机产生压缩空气供用户使用。带有较高压力的压缩空气可作为吹渣过程的气源,因此从压缩空气供气母管引出一路接至高压储气罐。高温灰渣在落渣管内发生堵塞时,开启储气罐出口的电动球阀使压缩空气通入落渣管内。此时,关闭落渣管底部的电动闸阀,防止压力的损失以及对下游冷渣机的损伤。压缩空气产生强大的冲击可使堵塞的灰渣被吹走,进而落渣管得到疏通。基于热电气联产机组的压缩空气吹渣系统如图1所示。

图1 基于热电气联产机组的压缩空气吹渣系统

3 计算模型与数值方法

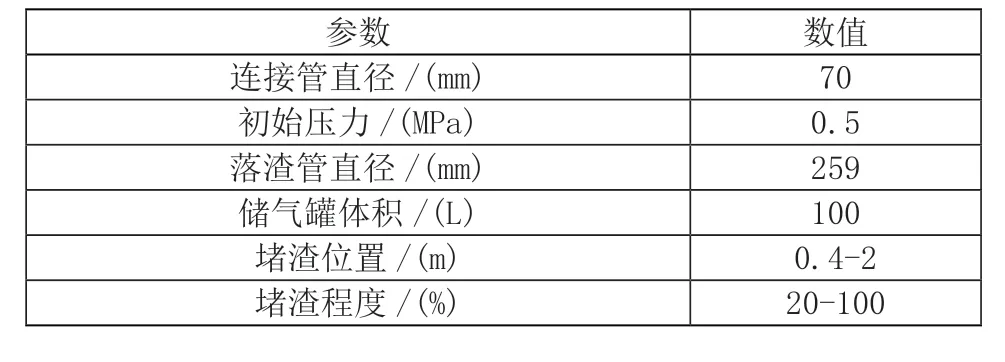

选取高压储气罐至落渣管段进行数值模拟,压缩空气通过管道进入落渣管的流动过程采用ANSYS FLUENT 17.2进行瞬态模拟。采用GAMBIT软件对图2所示的计算域进行网格划分。其中,高压储气罐与落渣管的连接管采用直径70mm的钢管,压缩空气初始压力为0.5MPa,落渣管直径为259mm。为研究堵渣状态对压缩空气吹渣系统的影响,分别分析了0.4~2m堵渣位置以及20%~100%堵渣程度条件下的吹渣性能。具体系统参数如表1所示。

图2 计算区域示意图

表1 压缩空气吹渣系统参数

启用因适量计算负荷而广泛应用于工程计算的标准k-ε湍流模型与标准壁面函数。空气定义为理想气体,满足理想气体状态方程;通过Patch功能设置压缩空气的初始压力。假设落渣管顶部出现堵渣,出口定义为壁面。假设空气膨胀过程为绝热过程,因此壁面条件采用绝热壁面。压力-速度耦合采用 SIMPLE 算法。除了k-ε湍流方程采用一阶迎风格式,其余控制方程的空间离散均采用二阶迎风格式。

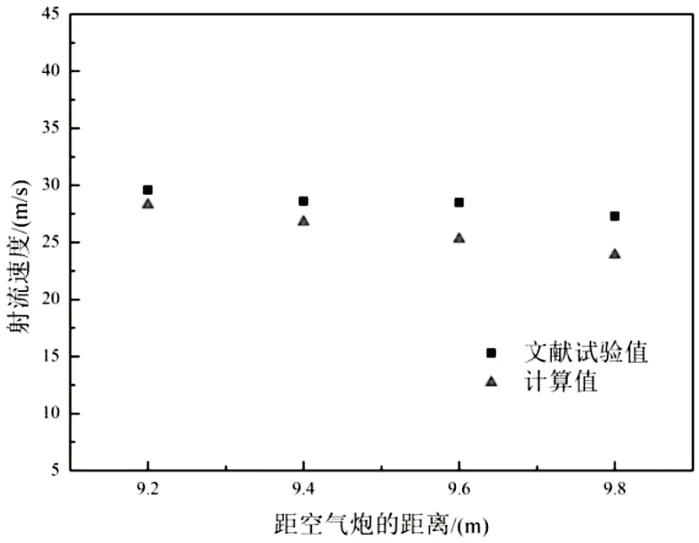

以文献中[9]的空气炮喷射试验数据进行模型验证,其中空气炮高压体积室体积为100L,炮管直径为78mm,炮管长度为800mm。高压空气室的初始压力为0.9MPa,空气炮发射后,在其9m处开始布置风速测点,间隔为0.2m。空气流速的计算结果与试验测量值的对比如图3所示。相应测点的射流速度与计算值基本吻合,平均误差为8.6%;最大误差发生在9.8m处,误差为12.5%。由此认为,本文采用的数值模拟方法具有较好的准确性。

图3 数值模拟结果与实验关联式结果对比

4 计算结果与分析

4.1 堵渣位置的影响

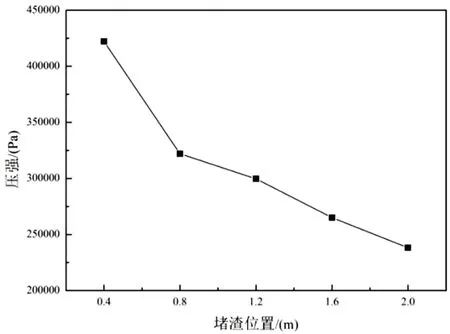

在落渣过程中,大量异物将造成落渣管的堵塞,影响冷渣器的顺利排渣。此时,开启压缩空气吹渣系统出口阀门,带有初始压力的压缩空气进入落渣管内。图4为不同堵渣位置时的最大吹渣压强。由图可知,随着堵塞位置的升高,最大吹渣压强逐渐下降。当堵塞位置为0.4m处时,最大吹渣压强为422125Pa(4.2MPa);而堵塞位置为2.0m处时,最大吹渣压强下降至238231Pa(2.4MPa)。其中,堵渣位置起点为落渣管底部,以此确定堵渣高度。本文条件下,堵渣位置的差异可使最大吹渣压强降低约42.9%。

图4 不同堵渣位置下的最大吹渣压强

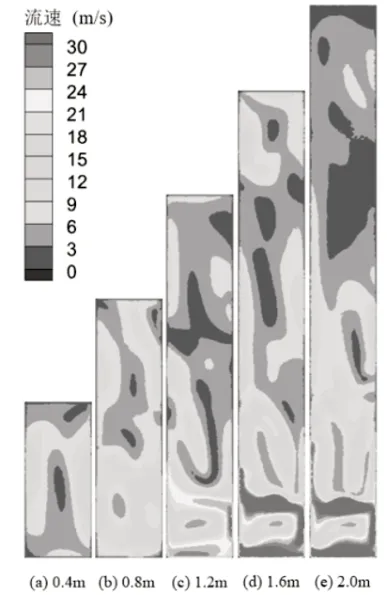

图5为不同堵渣位置下落渣管内的速度分布。根据该图可知,堵渣位置越高,落渣管内压缩空气向上流动的速度越快。而当压缩空气遇到上方的堵渣块时,流速逐渐降低。随着堵渣位置的升高,压缩空气的膨胀空间越大,因此其流动速度越快。堵渣位置越高,压缩空气将以更高的速度流过更长的路程。基于上述情况,堵渣位置越高,压缩空气的阻力损失越大。这就是最大吹渣压强随堵塞位置升高而下降的主要原因。

图5 不同堵渣位置下落渣管内速度分布

4.2 堵渣程度的影响

堵渣发生时,形成的堵渣块并不一定完全堵塞落渣管,而是会呈现出不同堵渣程度。本文选取20%、40%、60%、80%以及100%落渣管截面堵塞程度进行对比研究,以此分析堵渣程度的影响规律。图6所示为不同堵渣程度下的最大吹渣压强。由图6可知,随着堵渣程度的增加,最大吹渣压强快速升高。当堵塞程度为20%时,最大吹渣压强仅为6252Pa(0.06MPa);而堵塞程度为100%时,最大吹渣压强快速增加至299640Pa(2.96MPa)。相差相比,最大吹渣压强增大了约47.9倍。这说明在低堵塞程度下,压缩空气吹渣作用很弱;压缩空气吹渣系统适用于落渣管完全堵塞的工况。

图6 不同堵渣程度下的最大吹渣压强

图7 为不同堵渣程度下落渣管内速度分布。从图中可得,堵渣程度较小时,大部分压缩空气可以顺利通过堵渣截面,小部分压缩空气被堵渣块阻挡形成吹渣压强。随着堵渣程度增加,阻挡压缩空气的作用区域越来越大,流通区域越来越小。因此,压缩空气流过堵渣截面时的流速随着堵渣程度的增加而越来越快。与此同时,阻挡区域的增大,使得大部分压缩空气受到阻碍,堵渣截面下压缩空气方流速随着堵渣程度的增加而逐渐降低。也正是如此,堵渣程度越大,堵渣快对压缩空气的阻挡作用越强,压缩空气的动压转化为对堵渣块的吹渣静压强,最大吹渣压强随之快速提升。

图7 不同堵渣程度下落渣管内速度分布

5 结语

通过数值模拟的手段总结了堵渣位置及堵渣程度对压缩空气吹渣系统性能的影响规律,分析影响规律的形成机理,探讨了压缩空气吹渣系统适用性,所得结论如下:

(1)随着堵塞位置的升高,最大吹渣压强逐渐下降。本文条件下,堵渣位置的差异可使最大吹渣压强降低约42.9%。

(2)随着堵渣程度的增加,最大吹渣压强快速升高。100%堵渣程度下,最大吹渣压强为20%堵渣程度时的47.9倍。

(3)低堵塞程度下,压缩空气吹渣作用很弱,因此压缩空气吹渣系统不适用于落渣管部分堵塞的情况。