深腔类航空钣金件成形工艺研究及应用

王 媛 李志强 姚吉威

(航空工业成都飞机工业(集团)有限公司,四川 成都610092)

深腔类钣金件是航空钣金件中特殊的一类零件,在飞机上零件数量不多,结构简单,通常采用拉深成形方式。但由于拉深高度大,材料流动不足,在R区常常会发生开裂或起皱等缺陷,导致零件表面质量差,报废率高[3]。近年来,新一代飞机对零件表面质量要求越来越高,同时,对产能提升和成本管控提出了更高要求。可见,采用传统工艺的深腔类零件生产方式,已无法满足新一代飞机对零件质量,成形精度和制造成本的要求。同时,在钣金件的制造中,一些新工艺的不断推广应用,如充液成形等,为改善该类零件制造精度,降低加工缺陷,提供了契机。

1 飞机某深腔类底座零件工艺性分析

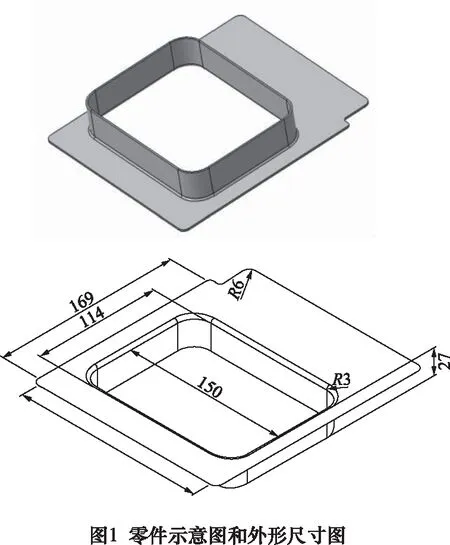

该零件材料为LY12M-δ1.5,毛料尺寸:300 mm×290 mm,零件结构和外形尺寸如图1所示。

从图1可以看出,该底座零件属于深腔类零件,该零件拉深深度h=27 mm,深度不高,但其法兰较宽,法兰最宽为65 mm。且要求装配协调性好,零件需要铆接,它的外形尺寸和型面贴模度是保证装配的关键。且表面质量要求非常严格,表面不允许有划伤、压痕和其他工具痕迹。

2 传统成形方式-钢模拉深成形

该零件展开料尺寸较大,拉深系数较小,采用普通拉深成形一次难以成形,目前工艺上采用三次刚模拉深成形,最后还需一套校形模,且中间需要多次退火工艺,工序复杂,模具成本高,成形质量难以保证。同时,根据零件形状特殊,拉深高度等特点,采用常规的拉深成形工艺方法,零件起皱严重且容易破裂,表面质量差。

工艺流程:

下料—拉深成形(第一套模具)—退火—拉深成形(第二套模具)—退火—拉深成形(第三套模具)—退火—校正(校形模)—热处理—修外形

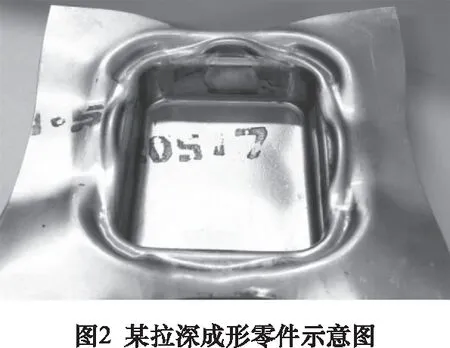

某成形缺陷零件示意图,如图2所示。从图中可以看出,该零件成形过程,易发生起皱,破裂等风险。

3 深腔类零件充液成形工艺研究及应用

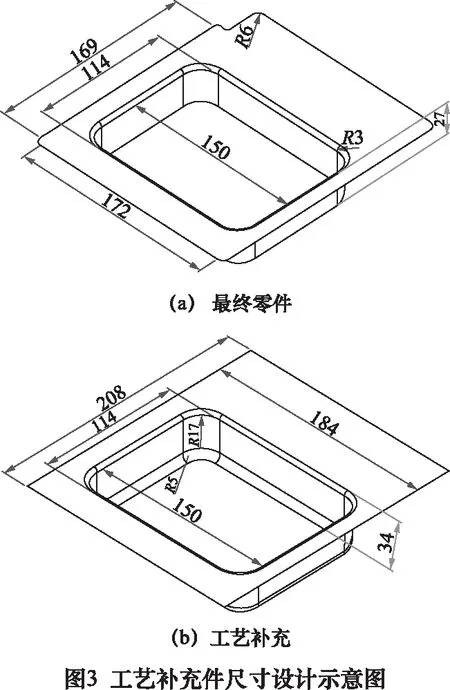

通过传统成形方式—钢模拉深成形得出,该类零件展开尺寸大,拉深系数小,拉深阻力较大,工装凸模圆角处易达到材料成形极限而产生破裂[4]。因此,为使零件能采用充液拉深成形工艺,添加必要的工艺补充面,将零件底部开口封闭,并添加R5的圆角过渡。同时,为保证零件成形高度,充液成形高度h最小应为34 mm如图3所示。

3.1 充液成形原理

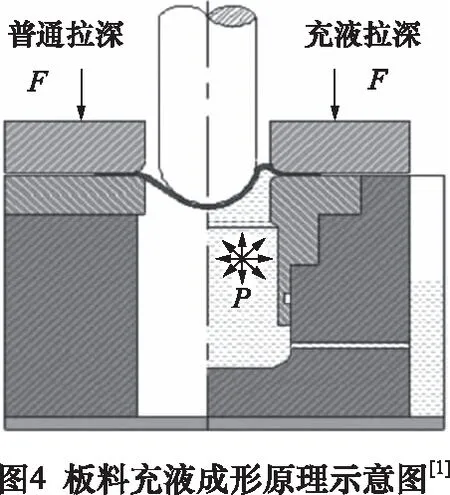

板材充液拉深成形技术是指利用液体(油或水)作为传力介质,代替刚性的凹模直接作用于毛坯进行成形的方法,见图4所示[5]。与刚性模成形相比,充液拉深具有模具成本低、制造周期短、寿命长,板材成形极限高,工件尺寸精度高、回弹小、壁厚均匀、表面质量好等特点。作为一种先进的柔性成形方法,动态充液拉深技术在汽车等制造领域得到了快速的发展和广泛的应用[6]。适用于筒形、锥形、抛物形及盒形等变形程度超过普通拉深成形极限、加工结构形状复杂的零件,以及低塑性、难成形材料,如铝合金等[7]。

3.2 有限元仿真分析

3.2.1 仿真模型构建

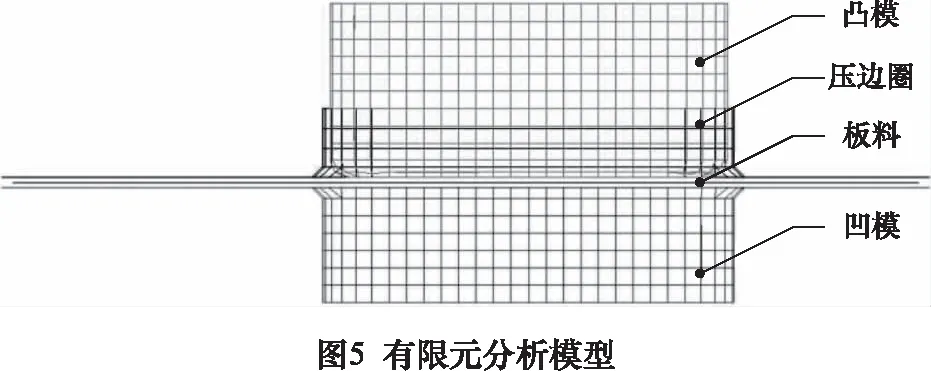

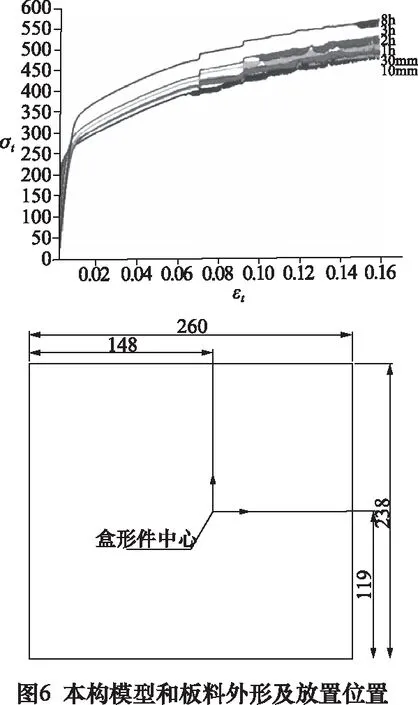

在有限元分析软件Dynaform中,建立分析模型如图5所示,模型包括凸模、凹模、压边圈以及板料,此外,还需定义接触条件和材料属性(材料:LY12M,σb≤216 MPa,延伸率为δ=14%)。板料外形尺寸是通过有限元一步法计算而得,如图6所示。

3.2.2 工艺参数确定

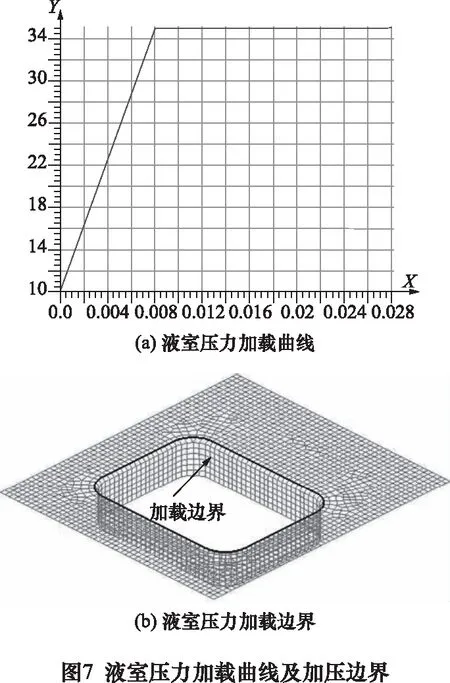

在充液拉深成形时,整个成形过程分为以下几个步骤:进料→压边→加背压→凸模下→卸载→脱模。在充液拉深成形中,需要确定的工艺参数包括:压边力、液室压力加载曲线、拉深行程及摩擦系数等。对这些工艺参数进行设计[8]。模具如凸模圆角半径、凹模圆角半径及毛料几何尺寸可在模具设计阶段确定。根据零件成形高度确定拉深行程,该零件工艺补充后成形高度为h=34 mm,因而拉深行程定为34 mm。液室压力先平稳增压,在成形前期保压的形式,如图7a所示,加压边界如图7b所示。

3.2.3 成形过程仿真与参数优化

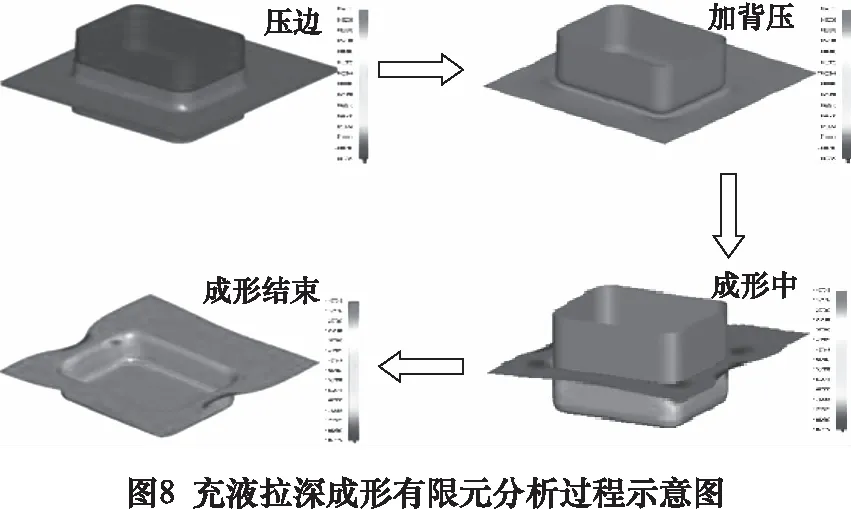

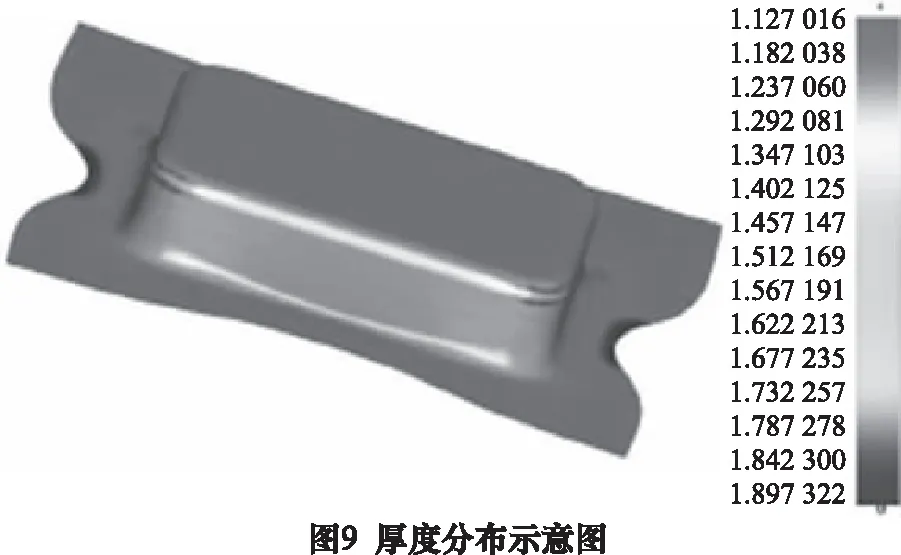

从图8可以看出,该零件可采用充液拉深一次成形,但在凸模圆角处,易发生破裂等风险。对成形后的零件进行变薄率分析,如图9所示,发现在圆角处的厚度为1.127 mm(该零件厚度为1.5 mm),变薄率24.8%,无法满足零件要求。

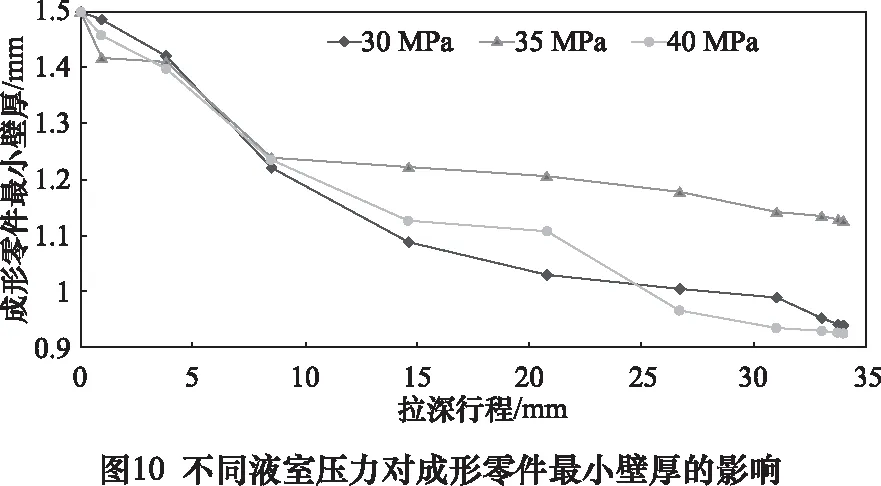

为减少零件变薄率,分析研究液室压力对成形结果的影响,通过改变液室压力,得到不同液室压力对应零件最小厚度分布情况如图10所示。可见,零件底部减薄主要发生在0~8 mm成形初始阶段,后期由于液室压力的包覆作用,有效抑制零件底部进一步减薄。同时,液室压力要设置合适,液室压力过低,不能将板料有效地包覆在凸模上,最小壁厚出现在凸模圆角处;液室压力过高,将使凹模圆角处板料局部胀形,因而最小壁厚分布在凹模圆角处。

由于该零件法兰较宽,展开料尺寸较大,拉深系数较小,为保证零件成功采用充液拉深成形,液室压力设置要合适,从图10可以看出,液室压力选取35 MPa较为合适[9]。

4 深腔类零件充液成形工艺试验

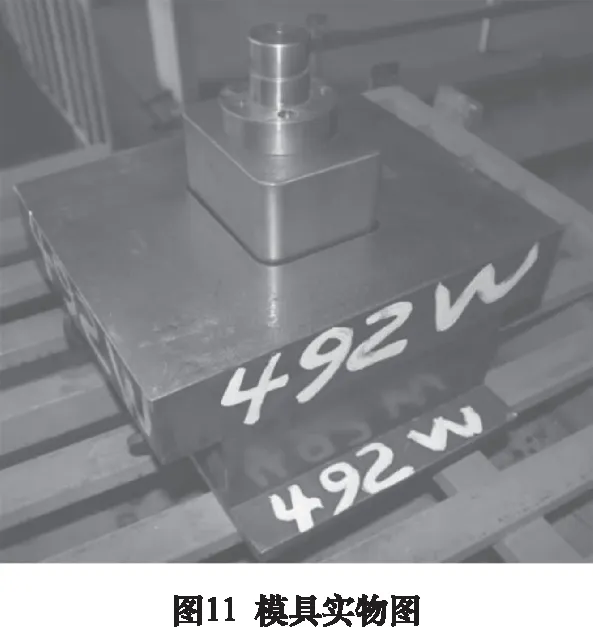

按照液压成形设备,设计工装,并进行工装制造,工装如图11所示[10]。

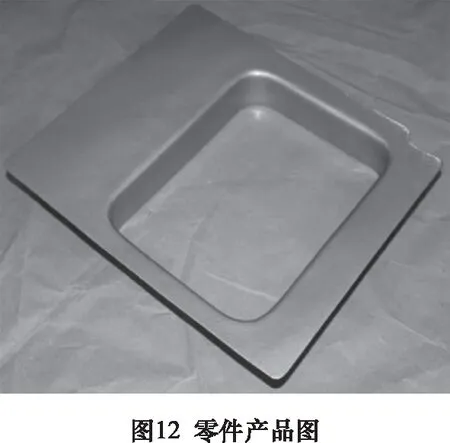

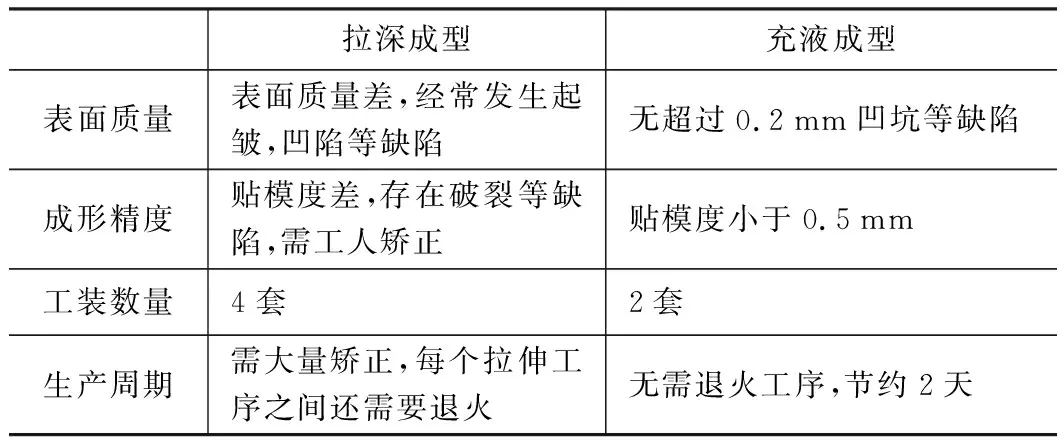

根据有限元仿真结果,设定液室压力,进行工艺试验,经加工出的零件如图12所示。可见产品表面质量较好,成形精度高,无起皱,破裂等缺陷。此外,该零件利用充液一次成形,减少了2套成形工装,节约了成本;取消了退火工序,缩短了加工周期。

表1 两种成型方式加工工艺性对比

5 结语

针对航空深腔了钣金件,传统成形方式——钢模拉深成形过程中,存在成形精度差,表面质量差等缺点。提出采用深腔类钣金件充液拉深成形技术。通过有限元仿真技术对该类零件充液拉深成形过程,进行分析与研究,并利用试验验证,实现了深腔类航空钣金件充液成形。可以得出以下结论:

验证了深腔类航空钣金件充液成形的可行性,经仿真分析得出了最优成形工艺参数,实现了深腔类航空钣金件充液成形仿真,具有极大的参考价值和指导意义。

经工装设计及成形过程试验,实现了深腔类航空钣金件充液成形加工,成形后的零件表面质量好,圆角处无开裂和起皱现象,表面无尺寸大于0.2 mm凹坑;成形精度高,摸具间隙小于0.5 mm;减少了2套工装制造成本;取消了退火工序,零件生产周期减少了2天;缩短了工人校正时间,全部零件不需要大面积矫正,就可交付,降低了零件制造成本和缩短了零件生产周期。

充液成形技术作为一种新型钣金成形工艺,通过深腔类航空钣金件充液拉深成形过程的研究和工程化应用,能够在该类钣金件成形工艺中,不断推广该类技术,对提高钣金件的成形精度和表面质量,降低该类零件制造成本,及大批量制造,具有重要意义。