起重机驱动装置冷却结构设计及温升运行特性分析

王浩潇, 韩雪岩, 马 鑫, 宁 杰

(沈阳工业大学 国家稀土永磁电机工程技术中心, 辽宁 沈阳 110870)

0 引 言

传统起重机起升机构的电动驱动装置通常由减速器、制动器、联轴器、电动机、卷筒等组成。为了应对不同重量的货物可能还设有主、副钩起升机构,需配备两套不同容量的传动装置,使得结构更为复杂。本文研究的适用于起重机的新型驱动装置采用了外转子低速大转矩永磁同步电机(PMSM)直驱的方式。直驱的结构省去了减速机、联轴器等部件,减少了连接部件以及传动路线上的机械损耗,提高了传动效率。永磁电机本身具备体积小、质量轻、运行可靠等优点。本驱动装置还实施了外转子与卷筒一体化的设计,利用变频调速功能应对不同重量的起升,比传统结构做到了极大的简化[1]。

新型驱动装置,即卷筒一体化电机,在提升重物时,PMSM负载大,电流大,所产生的铜耗就会很大。而电机为外转子结构,定子区域被气隙隔开,气隙热阻较大,热量不能很好地散出。起重机频繁起停的特点也有别于其他设备。

对于起重机新型驱动装置温度场和散热结构设计,文献[2]对一台9.76 kW小功率起重机用PMSM冷却系统进行了设计及优化,对比了空心轴冷却方式和由端盖引风在定子轴向设冷却风道的冷却结果,认为后一种冷却方式较为理想。文献[3] 基于Fluent软件,针对S3电机工作制,采用加载时变热源的方式,对起重机用外转子永磁电机进行了三维瞬态温度场数值计算与分析,通过与试验结果对比证明此方法较为准确。文献[4]采用热网络法对外转子电机温升进行了瞬态计算,编程的方法在计算速率上较快,但相对于有限体积法等方法存在一定误差。

本文基于流固耦合和传热学理论模型,利用Fluent仿真软件对起重机用卷筒一体化电机进行瞬态温度场仿真分析。通过软件的三维瞬态温度场计算具有一定的准确性[5],通过仿真结果与样机试验的对比加以证明。本计算针对大功率卷筒一体化电机,结合起重机设计标准和永磁电机的特点以及绝缘等级的要求设计冷却结构,并分析其在各工况下的温升情况及适用性。

1 起重机运行特点及电机物理模型

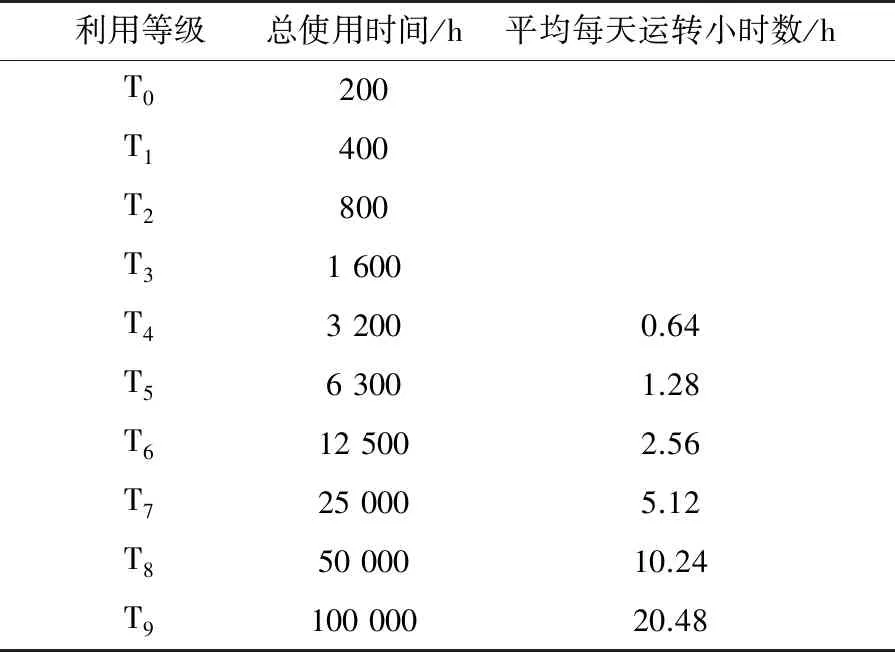

根据起重机设计手册[6],机构工作级别是设计起重机结构的基础,卷筒一体化电机作为起重机执行机构首先应满足基本设计要求。表明机构运行时长的机构利用等级设置为T0~ T9,如表1所示。表明结构受载情况的载荷状态设置为L1~ L4,如图1所示,横坐标为机构在每100 min内不同载荷下的使用时间,纵坐标为负载率。

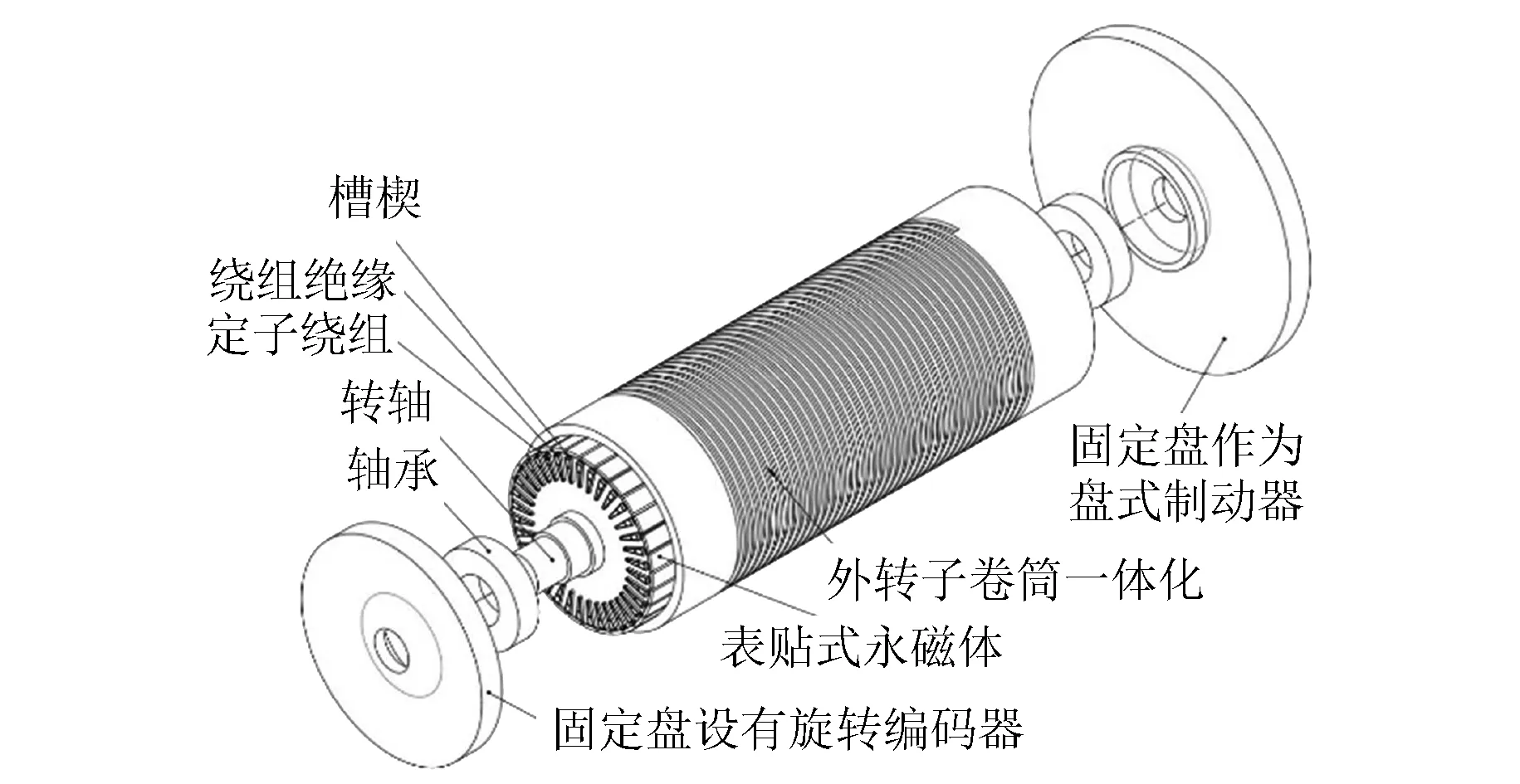

表1 机构利用等级

图1 典型载荷图

其中由载荷状态L1~ L4与机构利用等级T0~T9组合成机构工作级别M1~M8。M8为机构工作最高级别,对应组合L1T9、L2T8、L3T7、L4T6。

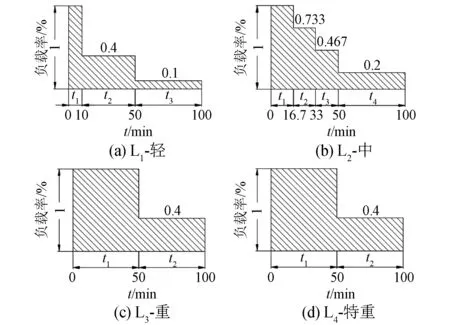

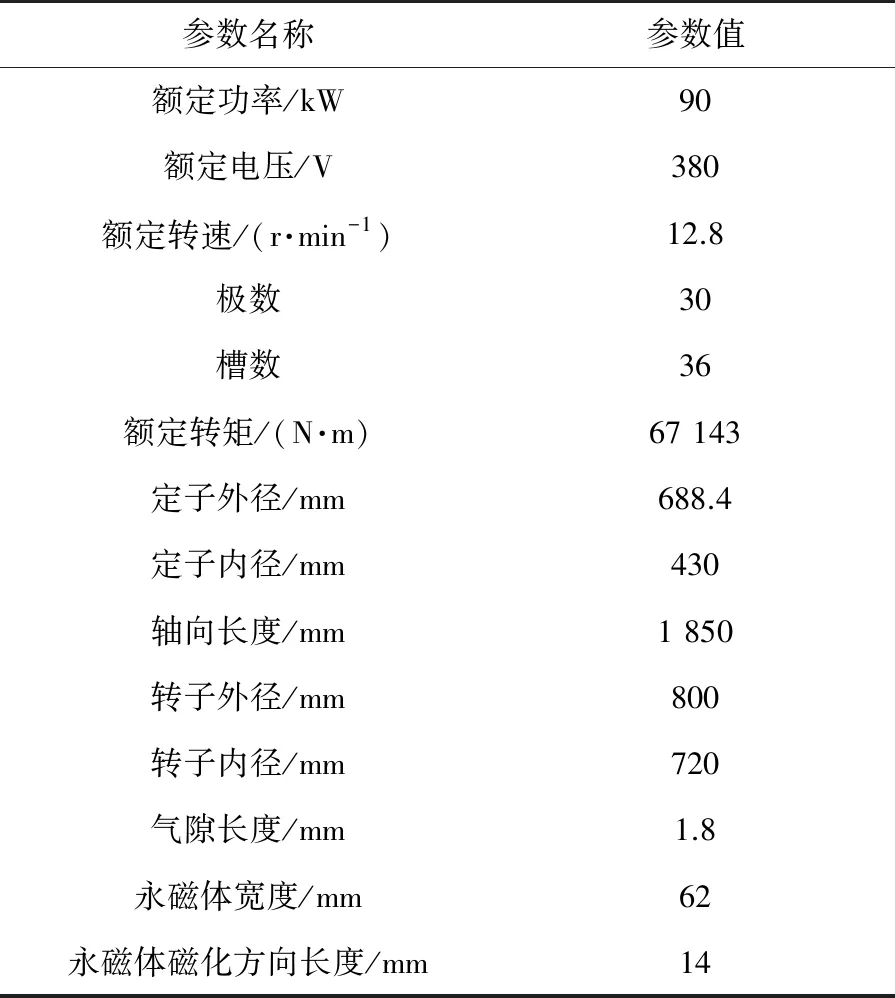

卷筒一体化电机为细长型结构,设备两端支撑固定,一侧装有编码器,另一侧端盖设为制动盘,外转子作为卷筒使用,永磁体粘贴在卷筒内壁,其结构及详细尺寸如图2及表2所示。

2 流体场温度场数学模型

2.1 流体场及温度场数学模型

在求解卷筒一体化电机冷却系统流体流动时需利用到流体质量守恒方程:

图2 卷筒一体化电机爆炸图

表2 样机尺寸参数

(1)

式中:ρ为流体密度;u为流体的速度矢量。

在处理流体黏性作用时要满足动量守恒方程。

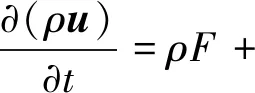

X方向动量守恒方程为

(2)

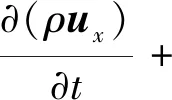

Y方向动量守恒方程为

(3)

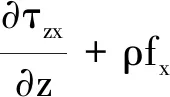

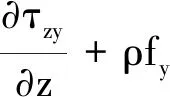

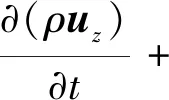

Z方向动量守恒方程为

(4)

式中:p为流体单元上所受的压力;τxx、τyx、τzx、τxy、τyy、τzy、τxz、τyz、τzz为流体单元的剪应力分量;fx、fy、fz为流体单元在x、y、z方向所受的单位质量力。

电机内部热交换需要满足能量守恒方程:

-PdivU+div(λgradT)+Φ+Sh

(5)

式中:u、v、w分别为流体的速度分量;h为流体的比焓;T为流体温度;λ为导热系数;Sh为流体的内热源;Φ为由于黏性作用机械能转化为热能的部分。

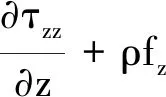

流固耦合热传导瞬态方程:

(6)

式中:λx、λy、λz分别为电机导热介质在x、y、z方向的导热系数;q为流体温度。

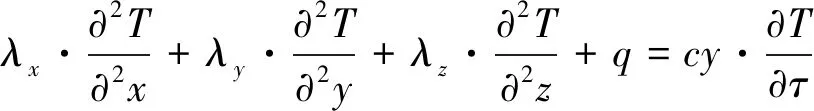

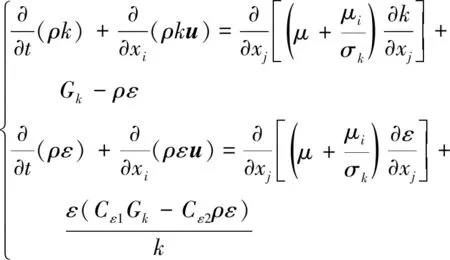

2.2 标准k-ε紊流数学模型

由于卷筒一体化电机内流体雷诺数较大,属于紊流状态。因此采用标准k-ε紊流数学模型,其控制方程为

(7)

式中:k为脉动动能,即k方程;ε为能量耗散率,即ε方程;Gk为紊流产生率;u为流体的速度矢量;ρ为流体密度;μi为紊流黏性系数;Cε1、Cε2为常量;σk、σg为紊流普朗克常数。

3 驱动装置冷却结构设计

卷筒一体化电机绕组温升按F绝缘考核[6],根据机构工作级别,分别对4种载荷状态的最高级别M8进行温升瞬态仿真,得出在最大载荷状态下的最优冷却方案。

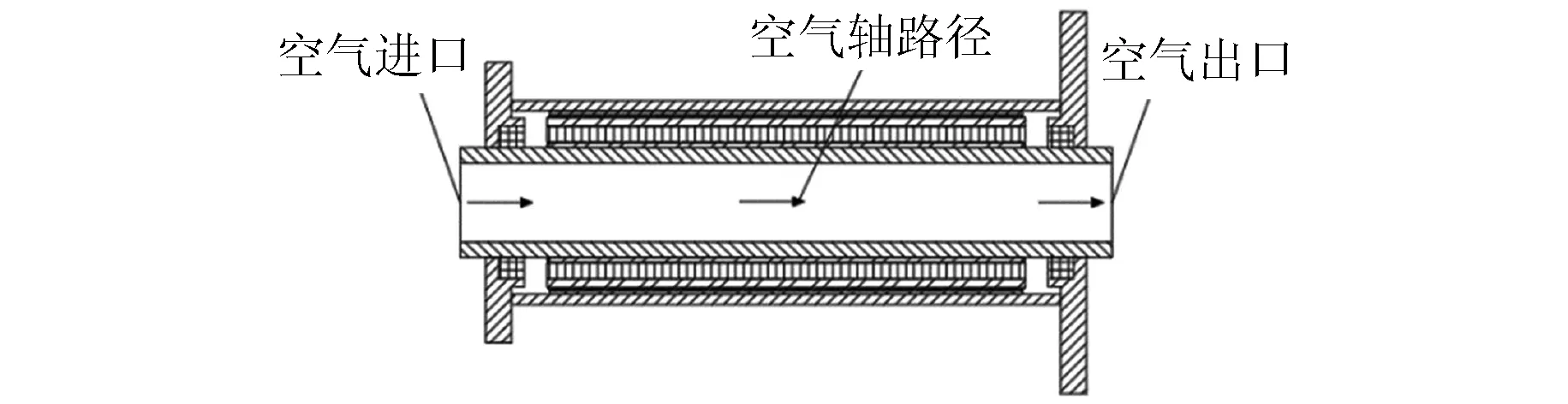

由于起重机应用环境复杂多变,对于密闭性有一定要求,考虑电机定子绕组为主要发热源且靠近电机轴侧,采用如图3的空心轴冷却结构。

图3 空心轴冷却结构图

对于外转子电机,轴向风冷效果较好[7],在轴内开孔工艺上相对简单且不破坏电机主体结构及封闭性,封闭式风冷结构能有效地解决灰尘问题,并减小风扇噪声[8]。电机转速为12.8 r/min。数值较低,对转轴通风影响较小,本文针对空心轴风冷冷却方式的考虑,忽略了转轴的转动影响。本电机转轴轴径较大,设计空心轴冷却时,可开取较大孔径,适合配轴流风机强制风冷保证一定的风量来提高冷却效果。

保证电机高效运行,需要合理设计通风结构尺寸。通过Fluent软件对空心轴流体进行仿真,对不同流速及空心轴孔径进行比较,确定适用的冷却结构条件。

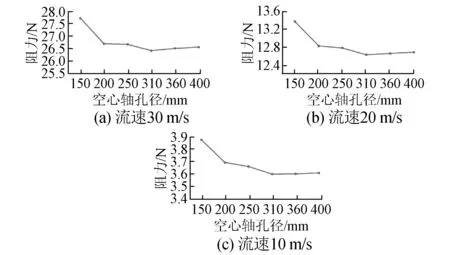

图4所示为3种流速下不同空心轴管径的阻力值,可见所选管径在310 mm时阻力值最低,相对流体流动效率较高。

图4 空气流速与空心轴管径关系图

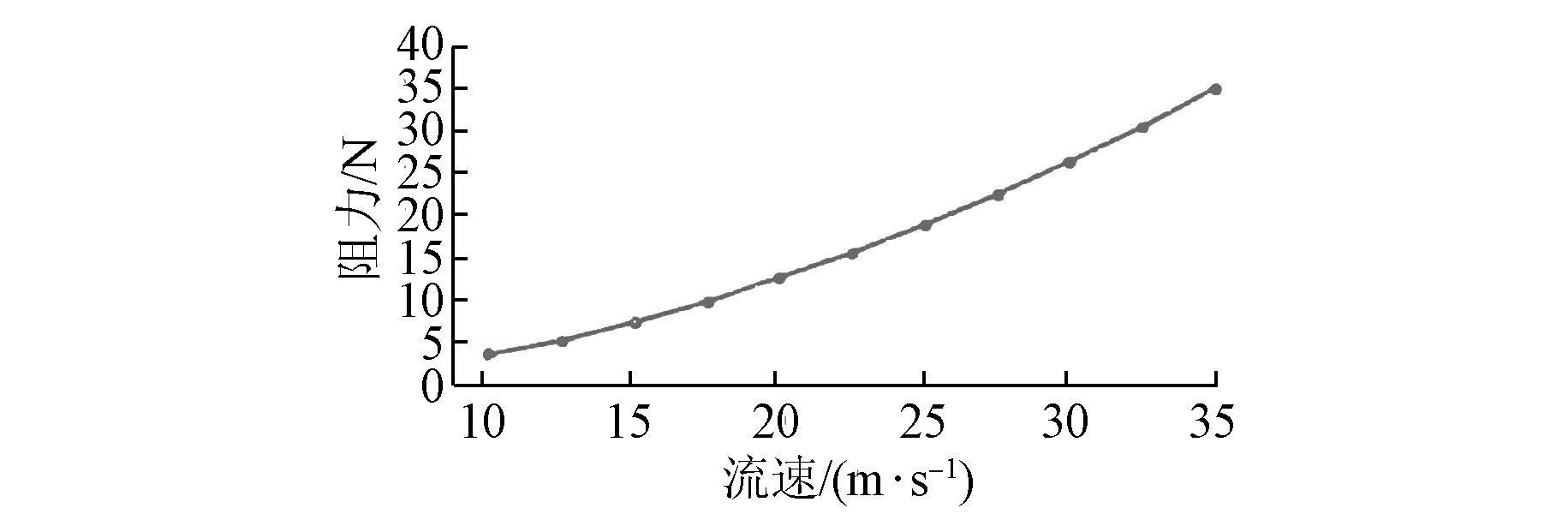

选定空心轴孔径为310 mm,计算在统一管径相同流速下的阻力值,如图5所示。空心轴轴孔通入气体后,流体流阻随流速增加而增大。在温度场仿真计算时,按达到绝缘等级要求为条件选取最适流速。

图5 空心轴内流体流速与流阻关系图

4 样机温升试验及温度场计算

4.1 温升试验与仿真结果对比分析

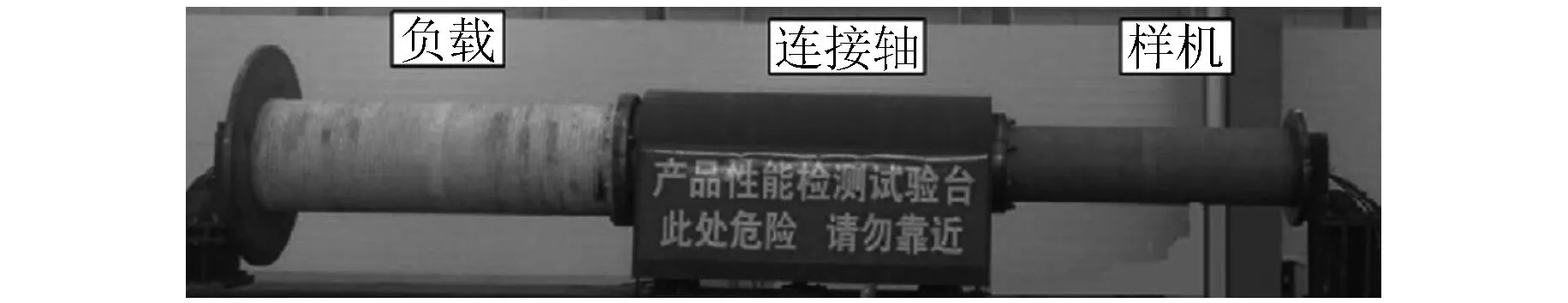

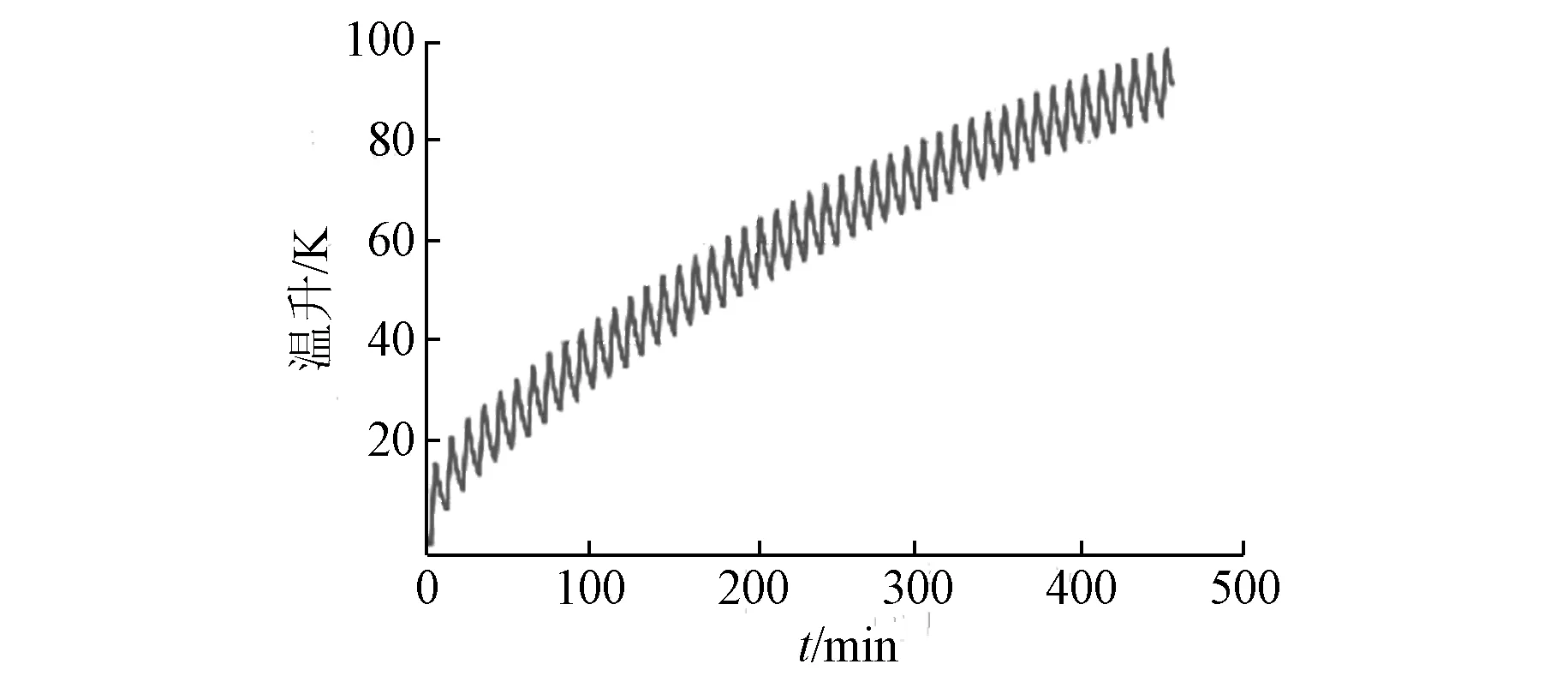

对卷筒一体化电机样机进行试验,采用自动控制平台,只要将电机固定好,就可以对电机进行空载、负载试验,避免了人为误差对试验结果的影响,提高了试验结果的准确性。图6为试验平台实物图。测试当日室温29 ℃,在样机电枢绕组表面预埋温度传感器测量绕组温度,仿真数值与测试点保持一致。电机的热试验,按照S3-30%工作制进行,设备运行时间为450 min,在自然风冷条件下进行。按相同条件通过软件进行仿真计算,将测得试验所得数据与仿真数据进行比较分析。图7为通过软件进行瞬态仿真的绕组最大温升点曲线图,图8为试验实测数据曲线,表3为两者的温升值比较。

图6 样机系统热试验实物图

表3 温升值比较

由表3中数据可知,在无冷却散热系统下,有限体积法温度场仿真温升值与试验温升值误差小于10%,瞬态场温升仿真曲线与试验实测温升曲线趋势基本相同,证明了温度场有限体积法的科学性。但在运行至450 min后,绕组温升已接近绝缘等级的要求,因此在确定算法有效性的前提下,考虑设备的长期运行,对增加空心轴冷却的情况进行仿真计算,设计适用于系统的合理冷却结构。

图7 S3-30%工作制450 min绕组最大温升曲线图

图8 样机实测绕组最大温升曲线图

4.2 热源的确定

现代大中型电机的温度场计算中,多认为电机热源是恒定的,未考虑电机特殊工作制的影响、受材料特性的影响,起重机用永磁电机中的各种损耗在电机运行过程中是时刻变化的[9];在暂态计算中一般未考虑热源的时变效应[10]。卷筒一体化电机中铜耗要远大于铁耗,几乎是电机的主要损耗。为了简化计算,在起重机用永磁电机瞬态热计算中忽略其他损耗的时变效应,即不考虑温度变化引起的电机电磁性能及热源的变化,只考虑起重机用驱动装置绕组铜耗的时变效应。

4.3 温度场仿真计算分析

由于起重机是断续工作制运行方式,在仿真计算时需要加载时变热源,Fluent的用户自定义功能(UDF)可以较好处理温升计算中自定义函数的问题,根据所需的运行时间加载时变热源的条件进行编程,再由软件加载后计算。

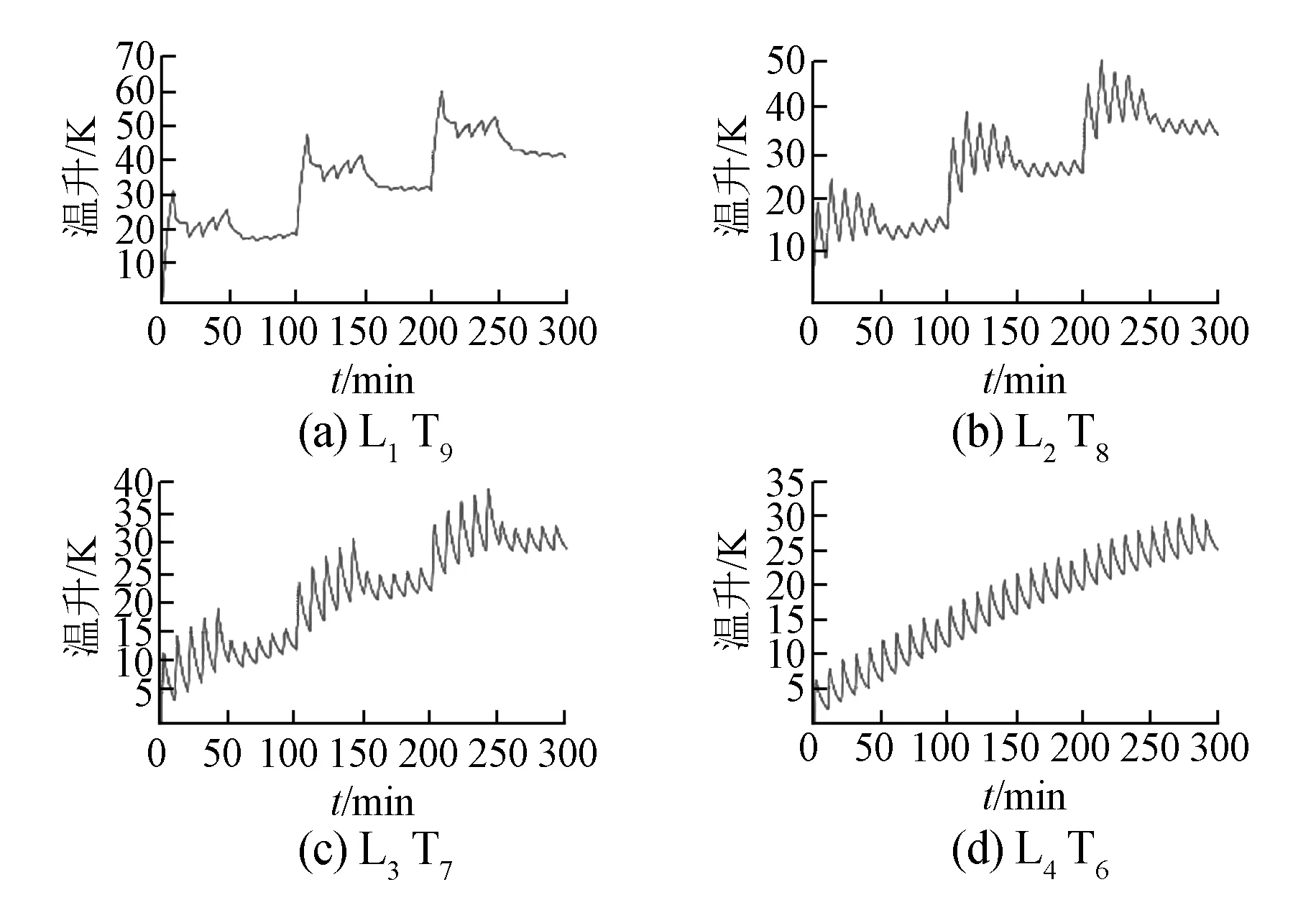

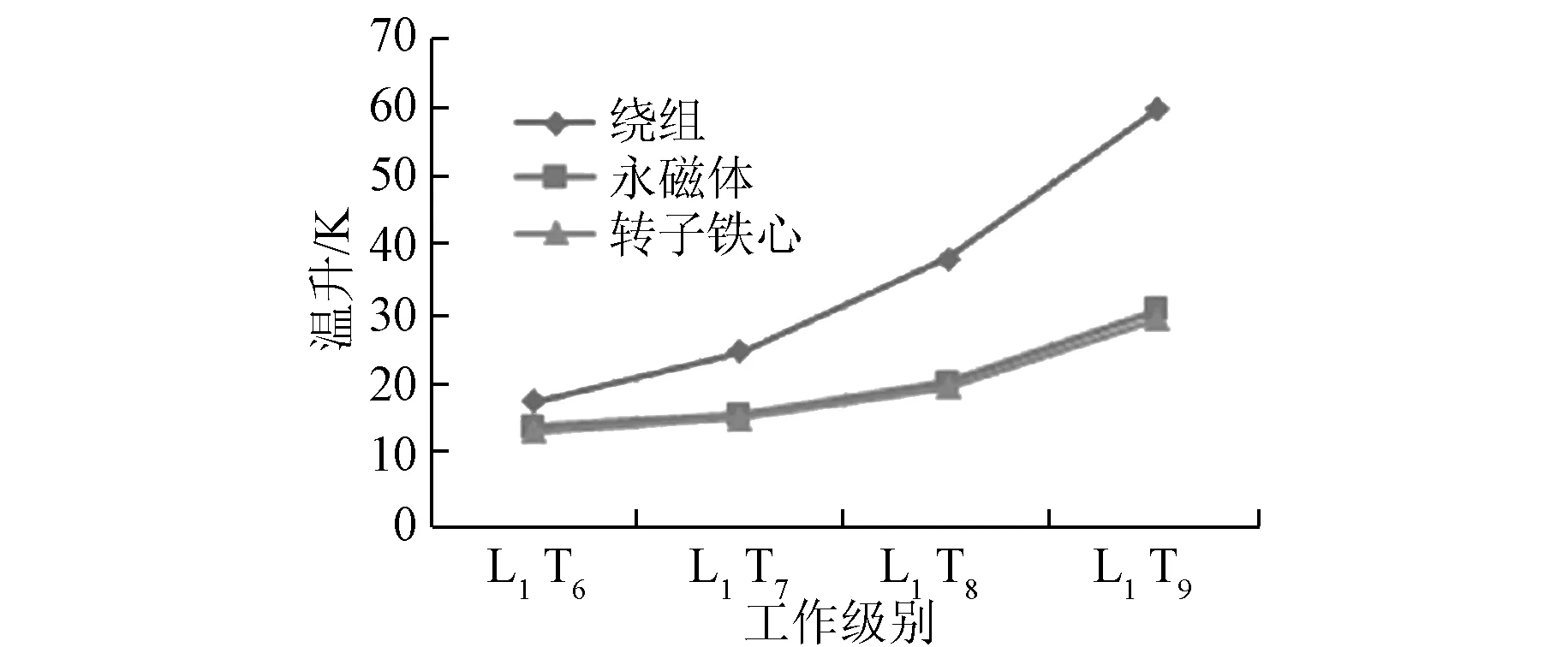

对起重机4种M8工作级别进行瞬态温升计算,比较选出温升变化最高的一组,对其进行后续计算,以证明冷却系统的适用性。

对4种工作级别都采用300 min模拟计算,对于载荷状态的处理,根据图1所示,结合实际工况,考虑载荷均匀分布,取每100 min为一个载荷变化周期。机构利用等级,参照电机S3断续工作制每10 min为一个变化周期,对于T6~T9分别取负载持续率为10%、20%、40%、80%,进行近似计算。

冷却结构优先选取空心轴风冷,空心孔径选取为310 mm,入口设轴向风机鼓风。在风冷系统中,冷却介质空气的流速是影响冷却效果的一个重要因素,经过分析,初选取进口风速为30 m/s,进口风量为7 884 m3/h,进口压力约217 Pa。按以上条件进行Fluent仿真计算。计算结果如图9及表4所示。

图9 起重机4种工作级别瞬态温升曲线

表4 300 min瞬态计算绕组最大温升

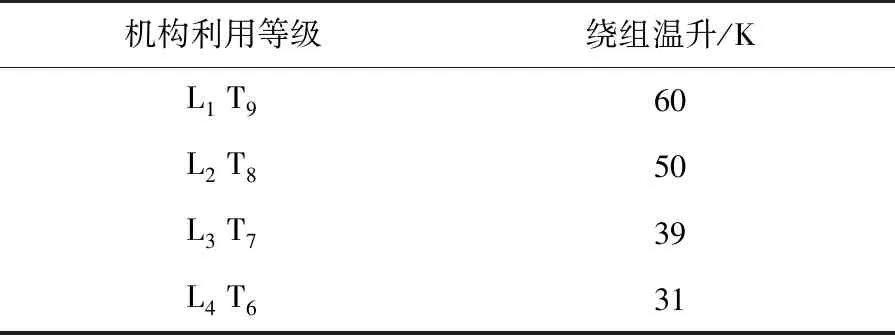

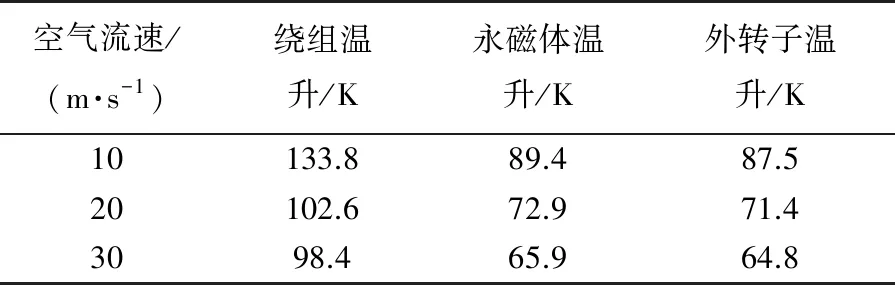

由表4可知,绕组最大温升出现在L1T9时所对应的M8工作级别,分别取空气流为10、20、30 m/s对其进行24 h瞬态温升计算。其结果如图10及表5所示。

在最大流速为30 m/s时,绕组最大温升为98.4 K,温升小于100 K,符合F绝缘等级标准,其他部件温升均小于此标准,永磁体温度小于退磁温度。随着流速的增加,流体流阻变大,冷却效率低,相对于20 m/s时冷却效果提升较小。在30 m/s时Fluent仿真各部件温升分布及流体状态如图11所示。

图10 L1 T9 工作级别24 h绕组最大温升曲线

表5 24 h瞬态计算各部件最大温升

图11 L1 T9工作级别各部件24 h最大温升与流体场仿真结果图

4.4 温升运行特性分析

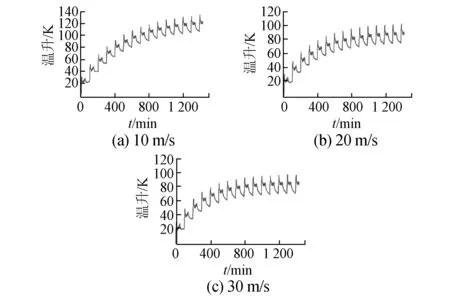

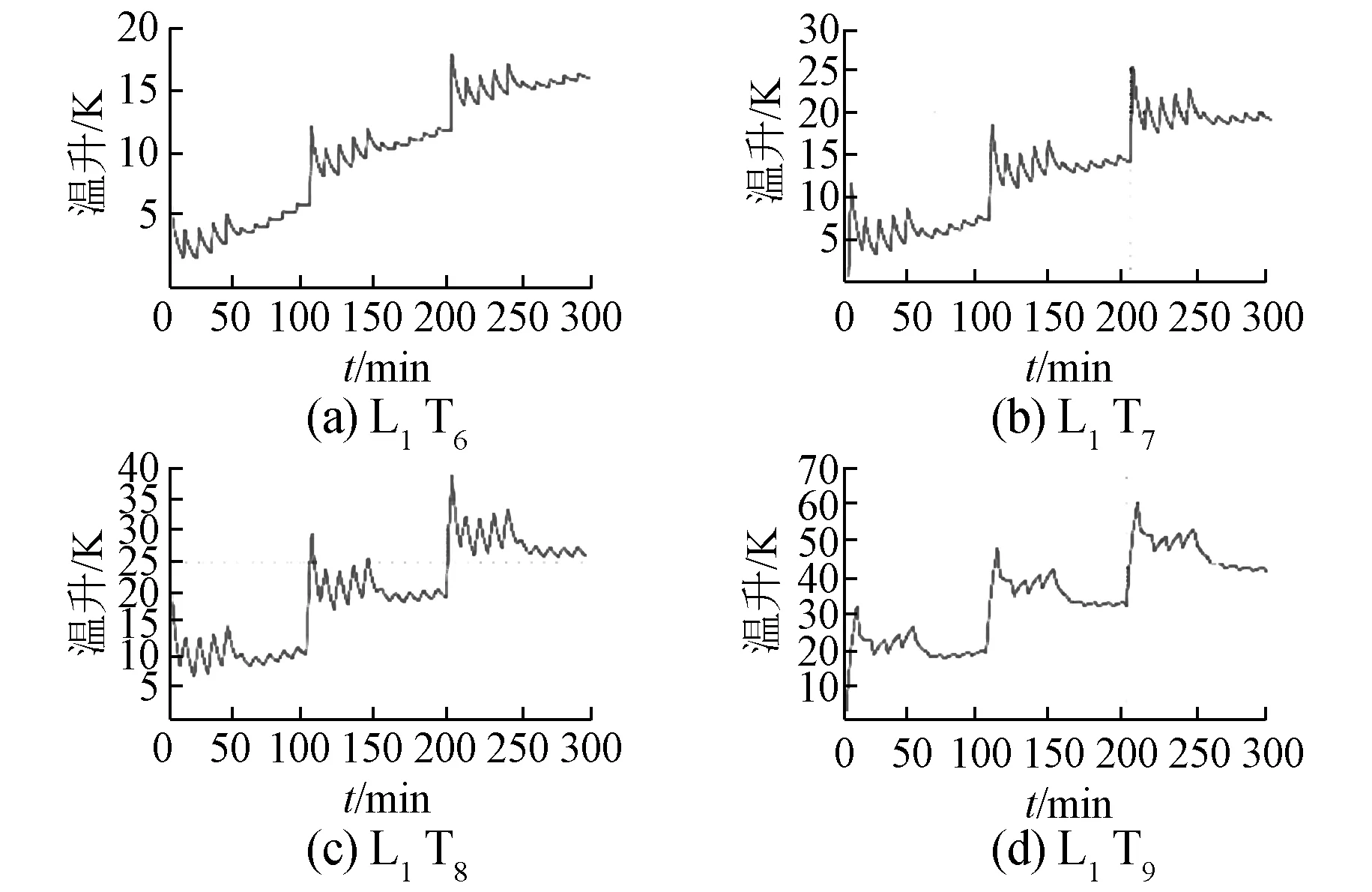

根据起重机机构不同的工作等级,分析卷筒一体化电机温升受不同利用等级及载荷状态影响的趋势。在冷却条件不变的情况下,L1轻载时,利用等级T6~T9时温升变化如图12、图13所示。

图12 L1 载荷不同利用等级300 min绕组最大温升点曲线

图13 L1 载荷不同利用等级300 min主要部件温升对比

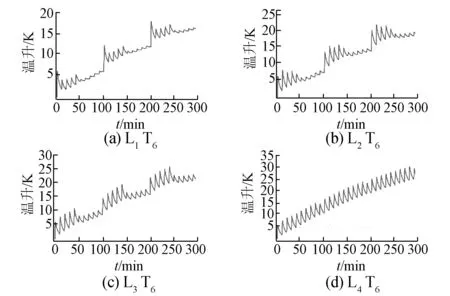

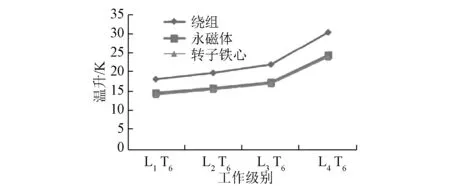

利用等级为T6时,不同载荷下的温升状态变化如图14、图15所示。

图14 T6利用等级不同载荷300 min绕组最大温升点曲线

图15 T6利用等级不同载荷300 min绕组最大温升点曲线

电机温升随利用等级和载荷状态的提高都有一定的增加,而利用等级对温升影响更大,尤其对于绕组处温升。永磁体及转子铁心由于温升相对较小变化较不明显。

4.5 驱动装置极限运行温升分析

起重机设计手册主要针对驱动机构是传统异步电机的形式,本文所讨论的是以具有更强性能的永磁电机作为驱动主体的装置,而且起重机在实际使用当中难免会出现连续大负荷运行的情况,这时需要考虑在极端情况下起重机驱动装置适用的冷却方式。

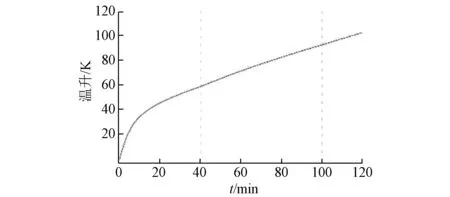

依然采用空心轴通入空气的强制风冷方式,进口风速、风量、压力与上文条件保持一致,对新型驱动装置按满载状态下连续运行方式进行仿真。结果如图16所示。

图16 满载连续运行时绕组最大温升点曲线

驱动装置在连续工作至接近120 min时绕组最大温升已经超过F绝缘所要求的100 K。其结果说明空心轴风冷结构可短时运行在满负荷连续工作制下,但是仍无法处理极端适用情况,所以此时需要考虑冷却效果更好的水冷方式。

5 结 语

本文根据起重机机构的运行特性,基于Fluent流体场仿真软件对一台90 kW起重机新型驱动装置进行仿真分析,设计不同散热结构,分析研究不同结构以及不同运行方式对冷却效果的影响。得出结论如下:

(1) 按照传统起重机配异步电机设计要求,根据机构工作级别,选取空心轴冷却方式进行结构设计及仿真计算,其温升值满足起重设备F级绝缘要求。

(2) 考虑以PMSM为核心组成的新型驱动装置相对于传统起重装备在性能优化上的提升,对其进行极限工作制仿真,得出空心轴风冷方式在F绝缘等级要求下可执行的最大工作时间为120 min,且不适用于长期连续工作。

(3) 根据对温升运行特性的比较计算,起重机利用等级相对于载荷对于绕组最大温升值的影响更大。

(4) 通过有限体积法温度场仿真得到设备在S3-30%断续工作制、空心轴自然风冷状态下运行450 min多个时刻温升值,与实际样机试验温升值相比较,误差均小于10%,证明有限体积法计算的准确性。