一洞双机TBM设备大件吊装计算分析

摘 要:TBM各结构件不仅重量惊人,而且技术含量高,运转时要求具有高度的可靠性、安全性。因此整机的组装是重点,尤其是大件吊装,吊装前确定其重量,并经安全计算分析,选择相匹配的吊具、索具,平稳吊装,做到万无一失。

关键词:一洞双机;TBM;大件吊装

中图分类号:U45 文献标识码:A

1工程概况

隧洞长度38253m,开挖洞径7.0m,纵坡i=1/2583,采用2台TBM施工(TBM1、TBM2),其中:TBM1掘进段17888m、辅助洞室730m、TBM2掘进段19635m。隧洞中间设有一条交通运输支洞,支洞长5152m。先期采用钻爆法完成辅助洞室施工,TBM1和TBM2设备从支洞运输至辅助洞室,在洞内完成组装、调试、步进并分别向上下游同时掘进,并至终点桩号。

2组装洞室布置

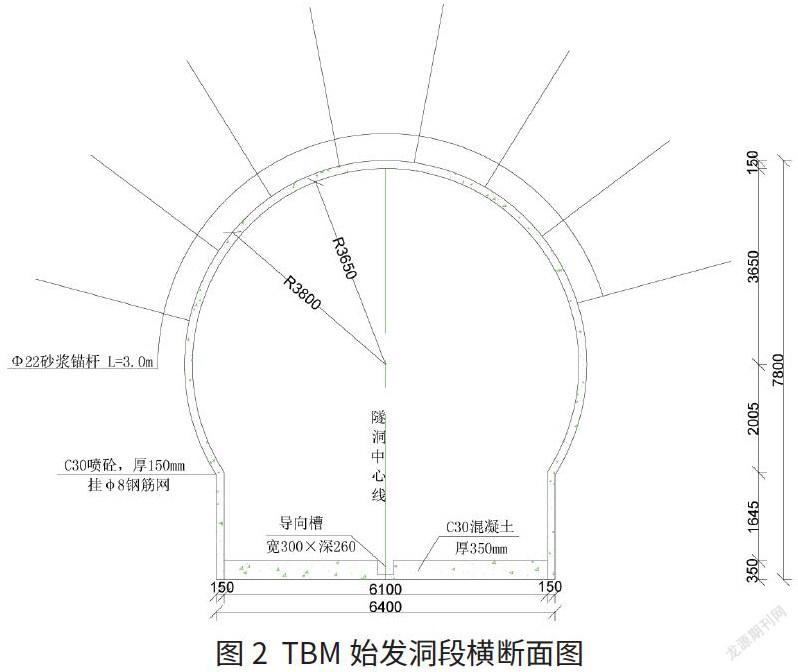

辅助洞室作为TBM组装洞,全长730m,包括:上游始发洞段20m、步进洞段215m、后配套组装洞段110m、主支洞交叉段40m、连接洞段10m、TBM安装洞段100m、下游步进洞段215m以及始发洞段20m。辅助洞室平面布置见图1,TBM始发洞横断面见图2,TBM步进洞横断面见图3。

3吊装设备

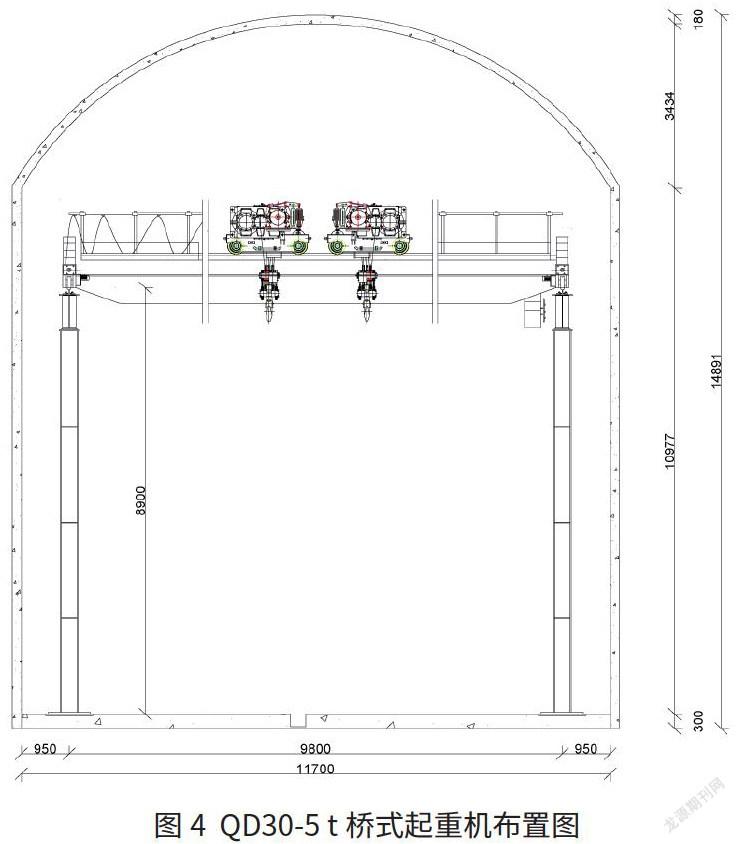

后配套组装洞段,断面圆拱直墙型,净宽11.7m、净高14.4m,C30底板混凝土厚350mm,隧洞中心设置300×260mm(宽×深)导向槽。布置1台QD30-5t桥式起重机,采用钢结构框架基础,作业范围84m,额定起重量30/5t ,跨度9.8m,起升高度10/12m,主要负责TBM后配套拖车及其附属设备安装,起重机布置见图4。

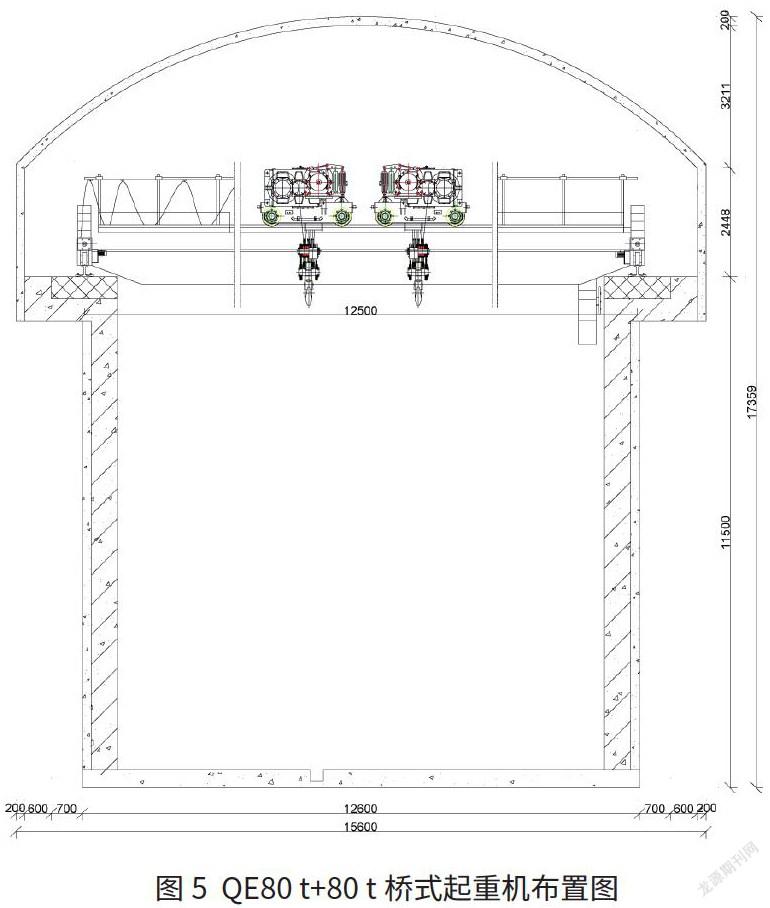

安装洞段,断面蘑菇型,净宽11.0m、净高16.8m。C30底板混凝土厚400mm,两侧边墙C35混凝土衬砌厚度600mm,隧洞中心设置300×260mm(宽×深)导向槽。布置1台QE80t+80t桥式起重机,作业范围100m,额定起重量80+80t ,跨度12.5m,起升高度12.0m,主要负责TBM主机、连接桥、喷混桥吊装,起重机布置见图5。

4“一洞双机”组装方案

2台TBM设备在安装洞室利用QE80t+80t桥式起重机先后完成主机组装,TBM1主机、连接桥、喷砼桥安装完成以后,步进至上游步进洞段,在后配套组装洞利用QD30-5t桥式起重机完成后配套拖车组装,边步进边组装。同时腾出安装洞场地进行TBM2主机、连接桥、喷砼桥安装,TBM2主机与连接桥、喷砼桥安装完成后步进至下游步进洞段,边步进边组装后配套拖车及其附属设备拼装。TBM设备总体组装程序见图6。

5大件吊装计算

5.1设备大件重量

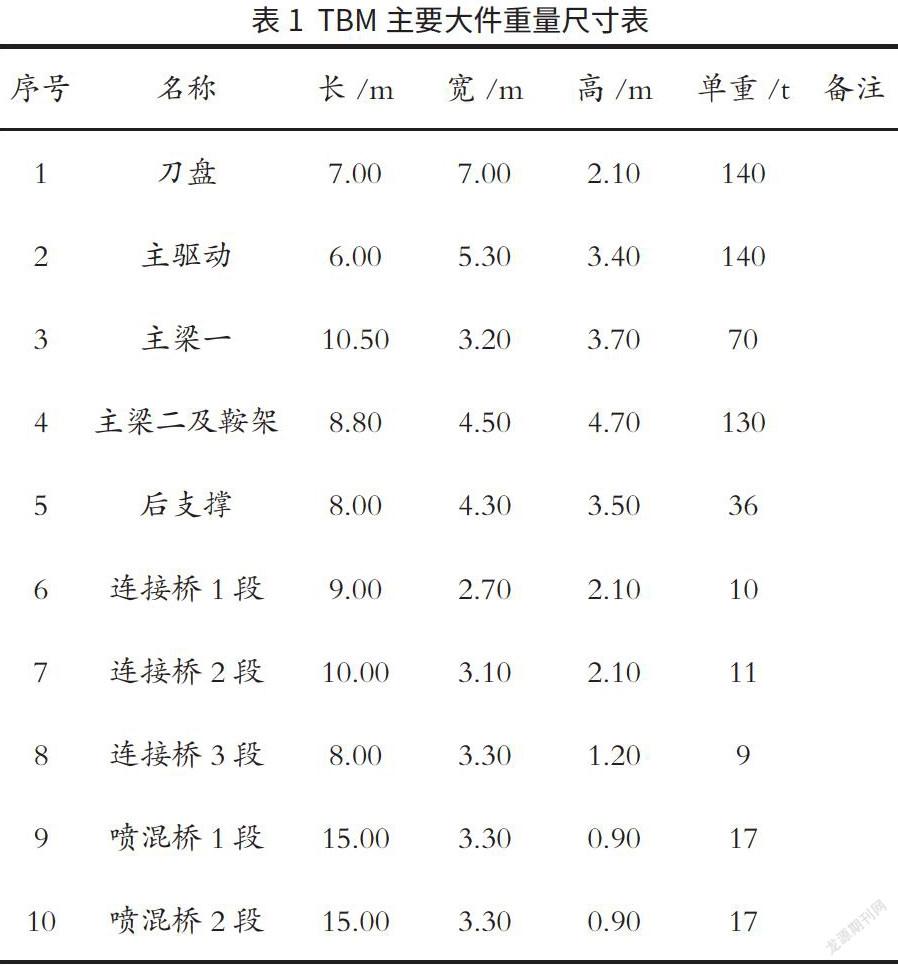

TBM整机长度215m,从结构上分为主机、连接桥、喷砼桥以及后配套拖车四部分,主机重量约600t,整机重量约1300t,主要大件重量尺寸见表1。

5.2刀盘吊装

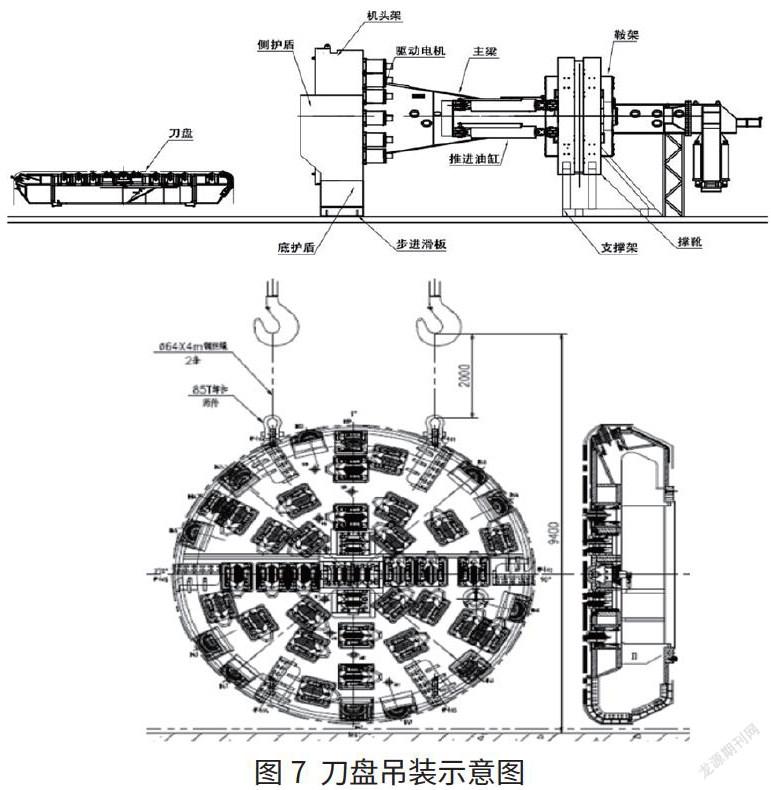

TBM设备大型部件主要包括刀盘、主驱动、主梁、后支撑、连接桥等,不仅单件重而且尺寸大,其中以刀盘结构、重量为最大,单重140t、尺寸φ7.0×2.1m,是整个设备组装的重点。

整体刀盘运输进洞,并确认装配关系,将刀盘水平置于安装区域前端,装运时注意放置方向,即安装时不再进行翻身,竖直起吊后即可安装。待TBM主机步进装置、底护盾、机头架、主梁及后支撑安装完成,最后进行刀盘组装。刀盘采用QE80t+80t桥式起重机吊装,选用4条Φ64×4m的钢丝绳及85t卸扣,每侧的钢丝绳采用对折成环的使用方法,长度2.0m,分别吊装到左右二侧的吊钩[1]。起吊前,刀盘下方垫枕木,检查卸扣连接是否紧固可靠,两侧吊钩同时起吊,将刀盘一端由水平方向缓慢抬升,使刀盘起吊至垂直位置,观察两大钩受力显示是否相同,全部检查无异常后,垂直起吊0.2m,对准机头架前端,缓慢移动,利用20t、10t导链辅助作业,待刀盘进入止口后,用3t导链旋转转接环,以此来调整螺栓孔。先安装刀盘上下6颗螺栓,再安装左右6颗螺栓,紧固其12颗螺栓,再安装其他所有螺栓,这时方可将钢丝绳泄力并取下,刀盘吊装见图7[2]。

5.3安全计算

(1)起重量验算:

桥机额定起重量Q1=160t

最大起重量:Q2=k(m+q)=156.8t

式中:m—单件最大质量,140t

q—吊具重量,2.5t

k—动载系数,取1.1

Q1=160t>Q2=156.8t,故满足安全吊装要求。

(2)起升高度验算:

刀盘高度7.0m,安装高度0.2m,钢丝绳与卸扣高度2.0m,吊装就位工作间隙0.2m,提升高度9.4m,桥机最大起升高度12.0m,满足安全吊装要求。

(3)吊扣校核:

刀盘吊装,选用2个85t的“Ω”卸扣连接刀盘起吊吊耳与起吊钢丝绳,每个卸扣承担的负荷为:

T=km/2

式中:m—单件最大质量,140t

k—动载系数,取1.1

T=77t<85t,故满足安全吊装要求。

(4)钢丝绳校核:

钢丝绳规格:Ф64×4m、型号6×37+FC-1960纤维芯钢丝绳,最小破断拉力2650kN,即P=270.4t

刀盘重量140t,吊具重量2.5t

总负荷Q=140+2.5=142.5t

主吊钢丝绳受力:

S=kQ/(4×sinβ)=1.1×142.5/(4+ sin90)=49.7t

式中:k—动载系数,取1.1

β—钢丝绳水平夹角,90°

单根钢丝绳最小破断拉力P=270.4t

钢丝绳安全系数:K=270.4/39.2=6.9,故滿足安全吊装要求。

6结语

TBM各结构件不仅重量惊人,而且技术含量高,涉及面广,门类齐全,运转时要求具有高度的可靠性、安全性。因此整机的安装必须严格符合构件安装规范要求和组件的性能特点,大件摆放时确认部件装配关系,吊装时确定其重量,选择相匹配的吊具、索具,起吊平稳、做到万无一失,以保证设备正常运行并充分发挥设备的优良性能。

参考文献

[1]GB8918-2006重要用途钢丝绳[S].2006.

[2]SL 425-2017水利水电起重机械安全规程[S].2017.

收稿日期:2021-08-15

作者简介:许东(1975—),男,满族,辽宁辽阳人,本科,高级工程师,研究方向:水利工程等。