装配式建筑预制混凝土构件关键技术研究

摘 要:对于装配式建筑来说,在设计无误的情况下,构件质量的最相关因素与环节就是构件的预制。对于不同地区而言,由于其规范标准等要素的差异,各地需要针对自身实际情况形成适合本地区的装配式建筑构件生产的规程。本文针对将对预制混凝土构件主要关键技术进行研究分析,从工厂化生产的条件、构件生产流程入手,对主要关键技术进行系统、科学的研究,相关研究可以为装配式建筑的设计与应用提供有益的经验借鉴和参考。

关键词:装配;设计;构件;技术

中图分类号:TU37 文献标识码:A

1装配式建筑构件的工厂化条件

建筑装配领域的量化生产是建筑装配的必要条件,同时实现建筑装配的必要流程为工厂进行统一的大规模构件生产,随后通过独立运输或集中运输将生产构件运输至施工现场进行装配施工。为达到建筑构建装配化的预期,预制工厂方面需要进行详细严密的前期准备工作,这一过程包括对于构件图纸的精量化设计与构件建模、構件的高精度批量生产、构件的成本核算等,其中最为关键也是工厂预制对比现场浇筑的优势部分,就是对于构件的建模与高精度生产,工厂预制优势综合考虑有如下几点:(1)预制工厂的设计具有很高的精度。(2)预制工厂的生产均有很好质量与很高的效率。(3)预制工厂的先进设备流水线生产可以最高程度的避免恶劣环境的影响。(4)工厂可以生产一些现场浇筑无法生产的构件,例如需要活性粉末混凝土。(5)工厂施工可以通过先进工艺最大程度地保护施工人员的安全与健康。

但与此同时,现阶段预制构件也有其无法克服的缺点:(1)工厂预制到交付使用之间存在一段运输时期,延缓施工效率。(2)预制的生产方式难以及时满足客户灵活多变的要求。(3)构件的多样性功能难以得到保护。(4)当预制构件不符合施工现场的要求时,无法及时在现场调整。对于上述问题,即是构件预制现阶段的问题所在,也是构件预制未来的发展方向。

构建质量与构件的生产设备与生产工艺高度相关,此外还受加工场地的环境因素影响。首先,加工场地需要宽阔坚实,地面不能有大量起伏,其次,由于工艺需求场地需要较好的排水渠道,从而保证构件不受环境影响产生形变。此外,实现高精度要求加工设备与加工环境的表面保持平整,以保证构件加工时受力均匀,环境的湿度与整洁度也是保障构建质量的重要因素,这是由于上述两点因素也会影响构件加工的受力情况,从而影响加工质量,因此预制工厂在进行加工作业前,需要对施工场地进行润湿处理降低粉尘,并铲平凹凸部分,保持基底平整洁净[1]。

2生产工艺流程

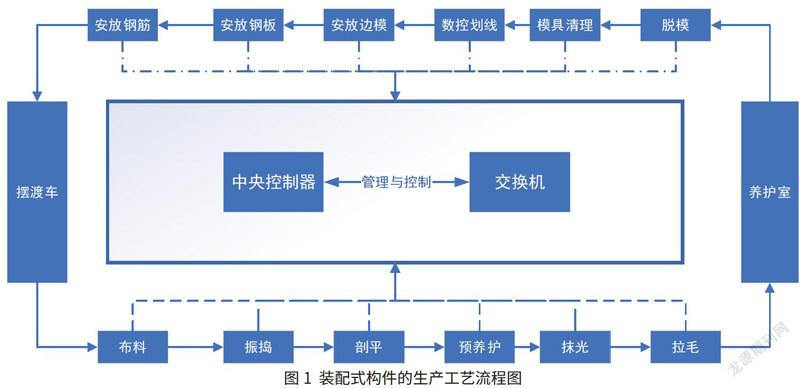

在完成了场地改造与图纸设计等一系列前期准备工作后,即可开始进行对于建筑构件的预制工程。对于装配式建筑构件的生产工艺而言,随着计算机技术与控制技术的发展与融合,逐步形成了一套完整的现代化预制生产流程,实现了对于构件的从生产、养护、加工到运输的流水线生产,生产工艺流程如图1所示。

根据图1可知,生产工艺的流程主要分为原材料加工与半成品精加工两个主要部分,在原材料加工部分,主要的工艺流程包括磨具清洗、然后进行对于数控设备的预先操作,即数控划线与安放边膜,随后进行对于原材料的预置,包括钢板的安放与钢筋的安放,随后将半成品通过摆渡车等方式运输至精加工设备,进行布料、振捣、剖平、预养护、抹光、拉毛等一系列处理,最终在养护室完成构件出厂前的全部操作,最后脱模实现构件产出。

3 生产工艺关键技术研究

3.1 模具的技术要求

对于构件质量与构件精度而言,影响程度最大的因素就是设备的操作精度与操作稳定性,随着数控领域的技术发展,利用数控划线机进行划线以取代人工测量与人工划线,是行业发展的主要方向,我国对于建筑领域数控划线的引导与布控可以追溯到上世纪八十年代,然后限制数控划线普及的问题一直得不到有效解决,即生产设备由于传送导致的模具偏差,这一问题的解决将实现对产业化住宅又一大推动力。

解决数控划线问题后,接下来的流程涉及模具的设计安装。模具的精度与抗形变能力是保证建筑构件精度的关键,此外对于大型模具的组装精度与完成度也将直接影响浇筑构件的精度。对于装配式混凝土建筑构件的生产而言,其模具包括底模、内、外侧模、端模、窗口处的窗模以及调节和定位装置等。模具的加工精度也与其加工工艺与加工环境有着直接联系,在模具设计、生产、开料、拼装的各个生产环节,要求最大误差不得超过2mm,为保证模具精度,需要对其进行反复测量。

保证模具尺寸精准外,还要考虑混凝土建筑构件浇筑工艺对于构件精度的影响,不同的浇筑工艺有着不同的适用范围,判断浇筑工艺是否合理的主要判断标准在于浇筑过程中是否会出现非同向内应力,内应力的出现会导致构建出现细纹或裂缝,严重影响构件质量。

3.2 预埋件的设置及钢筋安放

完成前期准备工作后,需要进行原材料的处理,包括预埋件的设置以及钢筋的安放。预埋件的作用是为了使装配式构件的各部分能够精准地连接成型,同时预埋件的结构能够有效地减少后续加工对于原主体结构的影响,预埋件是预置一系列设备的统称,不同的预埋件具有不同的功能,同时也被放置不同的位置,即预埋件的位置与数量将直接影响构件生产过程中的效率与建筑构件的质量

预埋件的放置需要考虑以下几个方面:(1)一般工程的预埋件需要数量较多,因此要注意到预埋件之间的间距以及预埋件与振捣棒的距离,以保证预埋件的功能正常发挥。(2)预埋件的功能发挥与预埋件的放置位置有直接关系,因此需要根据预先设定的位置精确安装,并进行有效固定以防止预埋件发生移动。(3)施工过程中的温度变化会导致不同膨胀系数的物质发生不同程度的形变,由于一般预埋件的膨胀系数远小于混凝土线的膨胀系数,因此预埋件的放置与需要考虑在承载负荷较大处进行加固处理。根据上述分析,预制过程主要需要考虑定位、固定以及加固三方面,定位时应考虑与模板的接触面积,当接触面积较大时可以在表面放置螺栓或定位架进行定位。

对于装配式建筑用混凝土生产中的钢筋安放而言,需要考虑钢筋结构、钢筋材质与组装方式,预制装配式混凝土时需要用到钢筋骨架、钢筋网片,钢筋材料的刚性较大,因此主要注意对于钢筋骨架制成的精度,精度主要涉及尺寸精度与放置精度,钢筋的精准放置与预埋件的精准放置才能够保证构件的高精度生产。

3.3 混凝土的制备与浇筑

在建成并固定钢筋支架后,需要进行混凝土的制备与浇筑。运输过程会对于混凝土质量产生较大影响,即运输过程中会产生一定的耗损,因此需要在预制工厂直接将制备的混凝土进行构件的浇筑。在这一环节,影响装配式构件质量的因素主要有:(1)成品的商品混凝土与预制工厂预制的混凝土在质量上具有较大区别,优先自行制备。(2)在制备过程中,预制工厂放置搅拌站应采用单阶式结构,实现骨料与水泥的同时提升。(3)浇筑前与制成后都需要进行严格的尺寸测量,并保证模板的质量与精度,并注意模板材质的型变系数。(4)浇筑时采用合适的搅拌振捣方式,具体方法按规范选取。(5)采用高精度传感器检测各部分的受力情况,以保证构件生产中各结构的质量,当出现受力过大、位置偏移等问题时,应及时处理。

3.4 构件的脱模和养护

浇筑后的混凝土需要进行脱模与养护处理,脱模与养护都将直接影响构件的刚性与韧性,而这两点直接影响构件的抗形变能力,错误的操作工艺还有可能导致混凝土出现较大的裂缝与蜂窝麻面的现象,严重影响构件质量与建筑安全性[2]。

为避免上述问题,需要做到:(1)将构件与模具同时置入50.5℃的蒸汽环境内养护两个小时以上,使构件适应养护环境。(2)根据水泥占比调整蒸汽养护的时间。(3)养护时间精准化控制,实现提高效率与节约能源。(4)养护与脱模工序应当衔接进行,避免过长间隔时间产生的负面影响。(5)进行脱模起吊时,其强度应当符合规范、设计要求。

4 驻厂监理与产品检验

4.1监理

在PC结构的安全性检测中,预制装配式混凝土构件的检测方式应遵循结构性的性能测试,即构件组装完成后的整体测试,同时构建的生产过程工艺规范度与构件成品的测试具有相同重要的地位,进行规范性的流程生产能够有效地提高生产质量与生产稳定性,能够有效地减少废品率[3]。根据事故结构分析,大部分的工程事故与构件质量有着很大的关联,从源头入手提高构建质量是最有效的手段,采用驻厂监理的形式是十分有意义的。

驻厂监理的重要性还体现在对于混凝土结构加工的监督,对于该方面应该注意以下几点:(1)预制工厂需要配备专门的监理队伍与特定的监理部门工作流程,以保障监理流程的平稳有效运用。(2)加大对于图纸设计与审核过程的精细程度,保证施工阶段图纸的可靠性。(3)构件的质量除了设计的可靠性与设计工艺外,还与构件的原材料有着十分密切的关系,必须提高对于原材料质量的审核。(4)监理工作需贯彻工程施工的全过程,并留有记录进行交底。(5)在验收工作阶段需要充分收集工程各阶段的施工情况,加强验收工作。(6)提高对于构件的养护工作。

装配式建筑构件工厂的监理与验收具有十分重要的意义,是预制装配式混凝土结构质量保证的源头环节,保证监理工作取得收益的方法是落实监理工作,这就要求监理工作的规范化与程序化。

4.2产品检验

在产品检验阶段,主要检验的是设计图的完成程度与构件质量,保证构件质量,必须严格把控产品检验的环节。

对于产品检验,需要注意以下几个方面:(1)對构件外观进行质量检测,检测的主要内容是构件表面是否存在露筋、裂缝、细纹、蜂窝麻面等。(2)对构建尺寸进行检测,主要是将构件的尺寸与图纸相比较,合格标准即实际构件的尺寸误差符合规定误差范围,通常装配式建筑预制混凝土构件的尺寸需要进行极其精确地测量,这就需要利用激光测距仪等精密仪器进行尺寸测量以保证构件符合规范和设计要求。(3)对构件中钢筋配置的检测,主要针对钢筋的受力情况进行科学分析,此外还需要观察钢筋受力时的形变现象,分析钢筋有无损坏的风险,对于成品也需要进行无损检测,满足规范给定的要求范围。(4)对于构件耐久度的测试分析,主要是通过测量固件保护层的厚度进行检测,保护层的厚度与均匀程度直接影响着构件整体的耐久度与实用度,测量时可采用钢筋探测仪进行探测。(5)对于预埋件及其焊接的检测,主要是加测预埋件的分布是否合乎计划、预埋件的焊接质量是否达到要求,预埋件的焊接还有可能受到浇筑以及之后安装过程造成的影响,因此需要反复检查。(6)对构件进行整体的结构性能测试,主要是模拟构件的各种工作环境以测试构件的结构性能是否合乎要求,此测试还具有优化构件生产工艺与生产水平的作用。

检验环节是构件生产的最后一个环节,这一过程具有承上启下的重要意义,即对本工程的检验与反思,以及对下一期工程的积累与改进。对于预制装配式混凝土的生产而言,需要进行全周期各个方面的技术探讨,以保证构件质量取得更进的突破。

参考文献

[l] 张延虎,田杰芳.对我国住宅产业化发展的建议[J].城市建筑,2015(21):279+281.

[2] 刘菲菲,张纪刚,于德湖,等.预制装配式混凝土结构新型梁连接节点设计与分析[J].施工技术,2015,44(15):44-47.

[3] 陈刚,陆烨,钟才根.装配式混凝土结构用预制构件驻厂监理要点及措施[J].建设监理,2016(8):26-27+44.

收稿日期:2021-08-02

作者简介:孟醒(1982—),男,辽宁沈阳人,本科,工程师,研究方向:工程技术。