三排变片距翅片盘管换热器结霜特性实验研究

肖宏新 陈观生 刘良德 罗超鸿 刘湘云 李建国

(1 广东工业大学材料与能源学院 广州 510006;2 广东纽恩泰新能源科技发展有限公司 广州 511300)

近年来,我国北方地区在“煤改电”政策推动下,空气源热泵得到了快速的发展和应用。相比传统的供暖方式,空气源热泵具有节能高效、清洁安全等诸多优势[1-4],但在低环境温度工况下,如在北方冬季低温高湿度地区,当空气源热泵的翅片盘管蒸发器表面温度低于空气的露点温度且低于0 ℃时,换热器表面会出现结霜现象[5]。霜层不仅增大了翅片盘管表面传热热阻,且结霜严重时会造成翅片之间气流的流通受阻,导致气流阻力过大,气流量减小,大幅降低室外蒸发器的传热效率,造成室外蒸发器不能满足换热要求,同时风机长期在这种不利工况下工作也容易损坏[6-7]。此外,对于固定翅片间距的翅片盘管蒸发器,在低温高湿工况下空气源热泵供热过程中,容易造成蒸发器前后管排结霜不均匀,通常迎风面翅片盘管结霜最快,更容易导致空气通道堵塞,需要及时化霜,但频繁的化霜会带来供热系统运行不稳定,增加能耗的问题[8-9]。

针对低环境温度条件下蒸发器的结霜问题,近年来国内外学者进行了大量研究,为空气源热泵在低温条件下运行的性能提升和除霜设计提供了一定的依据和参考。由于结霜需要空气中的水分,有学者研究通过固体或液体干燥剂降低蒸发器入口空气湿度,干燥装置能抑制结霜的形成,延长除霜间隔,但干燥装置的结构较复杂,成本较高[10-11]。蒸发器的布置结构也会影响换热性能,在低温结霜工况下,蒸发器横排布置的结构在结霜与化霜特性上优于竖排布置结构[12]。J.S.Park等[13]研究表明,在百叶窗翅片盘管换热器翅片中心安装涡流发生器,延缓了换热器前侧结霜太快导致的堵塞,并提升约28%的换热性能。黄康等[14]研究翅片盘管换热器结构对霜层生长的影响,发现1.9 mm翅片间距换热器的平均换热性能最优,平翅片盘管换热器换热表面结霜较慢但换热量较小。Zhang Long等[15]定量研究了空气源热泵机组室外盘管换热器在两种翅片间距(2 mm和3.2 mm)下的结霜分布差异,发现3.2 mm翅片间距更有利于确保热泵供热的稳定性,更适用于低温地区。K.Kim等[16]对3种表面处理过的翅片换热器设置不同翅片间距并进行结霜实验,发现疏水翅片盘管换热器因结霜延迟,在循环结霜周期中的整体传热效率最大。秦海杰等[17]研究了变片距(10 mm和5 mm)空冷器结霜工况下的性能,数值仿真与实验结果表明变翅片片距空冷器相比定片距空冷器具有更长除霜周期和更好的传热性能。

由上述研究可知,结霜工况下翅片片距对翅片盘管换热器具有重要影响,而目前许多研究集中于两排固定大片距与常规间距的对比,对三排变片距翅片盘管换热器的研究较少,因此本文采用不同翅片间距的翅片盘管换热器串联组合的方式进行实验研究,以低温恒温槽提供恒定温度的乙二醇-水溶液作为制冷工质,通入样品翅片盘管换热器内,研究不同翅片间距组合对于换热器整体换热性能和结霜特性的影响。

1 实验对象与装置

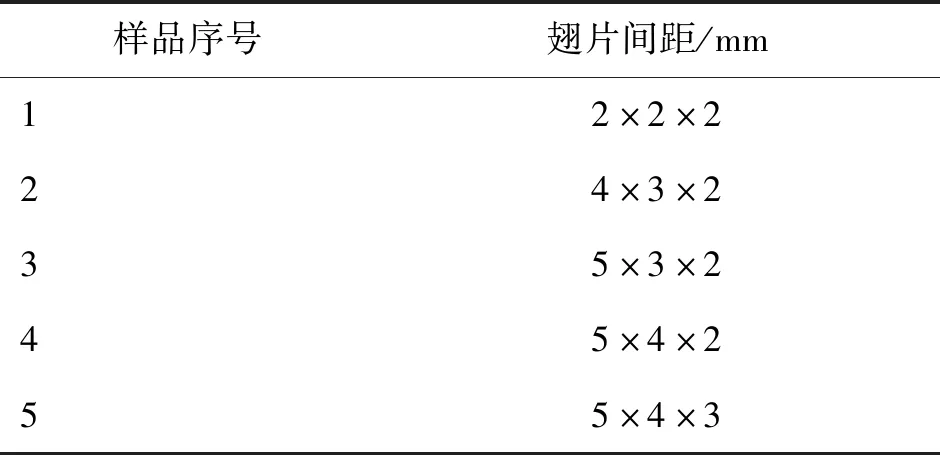

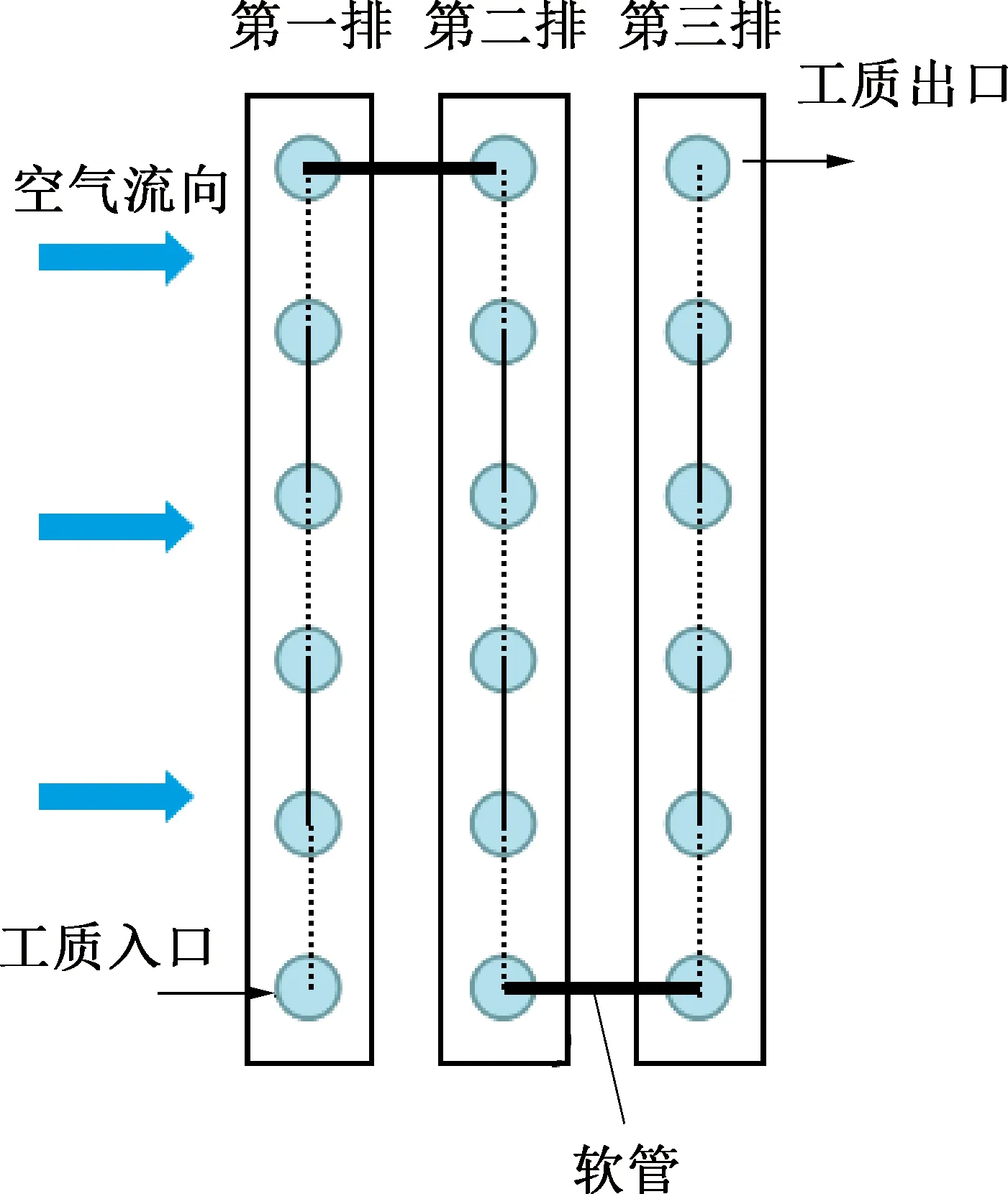

实验对象为4种不同翅片片距的翅片盘管换热器,如图1所示,4种翅片盘管换热器翅片间距分别为2、3、4、5 mm,均由6根铜管组成,其中铜管外径均为9.52 mm,管间距均为25 mm,翅片均为亲水波纹翅片,翅片厚度均为0.15 mm。每台翅片盘管换热器均有一个进口和一个出口,通过软管将3台翅片盘管换热器串联成5组不同翅片间距组合的三排翅片盘管换热器样品,三排翅片盘管换热器样品的翅片间距组合如表1所示,将迎风面管排视为第一排,样品2翅片间距4 mm×3 mm×2 mm表示第一排、第二排、第三排翅片盘管换热器翅片间距分别为4 mm、3 mm、2 mm。样品1为固定片距2 mm×2 mm×2 mm的三排翅片盘管换热器,样品1作为对照组。换热器的工质流向方式如图2所示。

图1 不同片距翅片盘管换热器实物Fig.1 Finned tube heat exchanger with different fin pitch

表1 三排变片距翅片盘管换热器的翅片间距组合Tab.1 The fin pitch combination of three rows finned tube heat exchangers

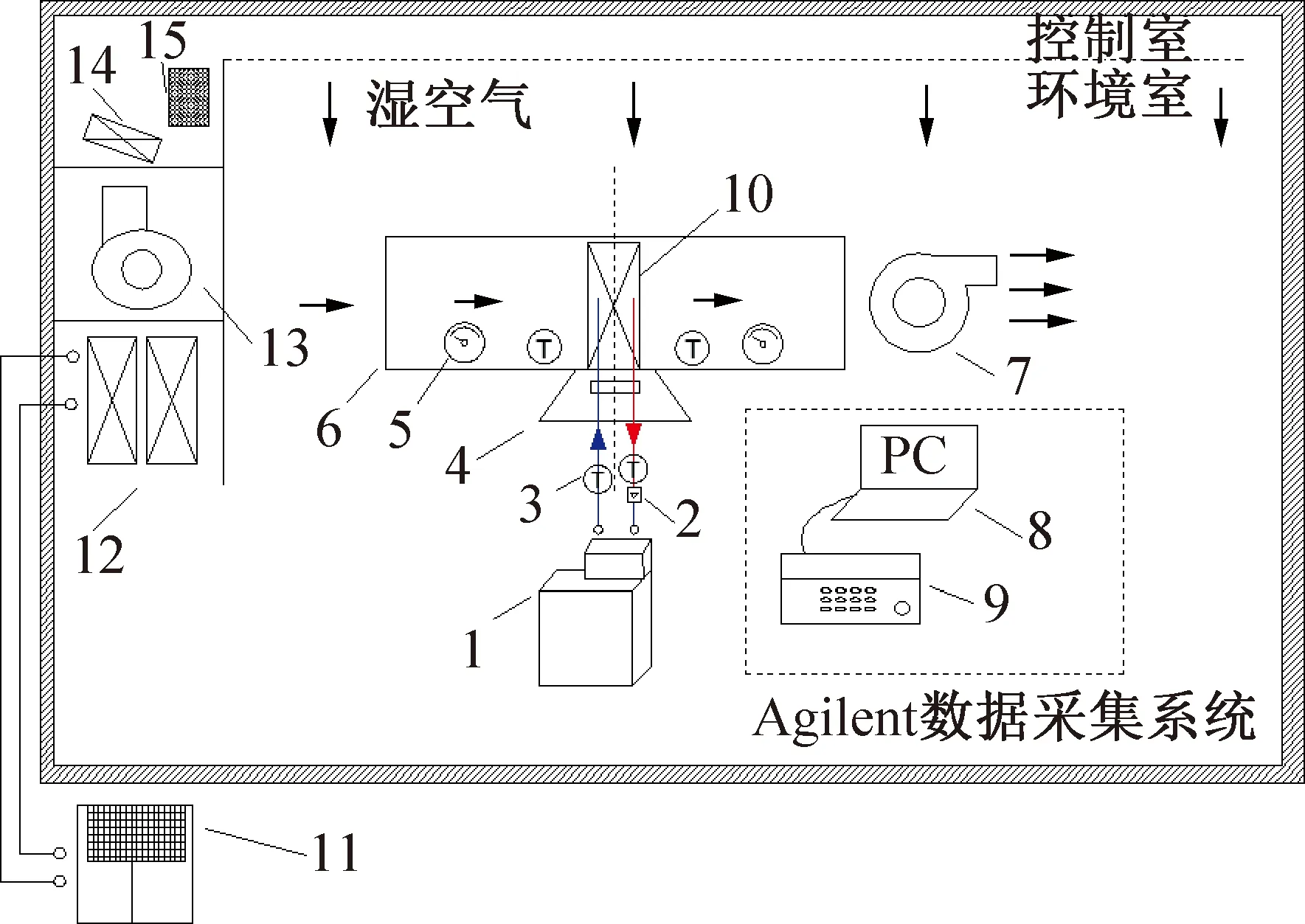

1低温恒温槽;2转子流量计;3热电偶TT-T-30;4高精度电子秤;5温湿度计;6亚克力风道;7变频风机;8电脑;9 Agilent数据采集仪;10样品换热器;11制冷机组;12制冷盘管;13风机;14加热器;15加湿器。图3 实验系统原理Fig.3 The principle of experimental system

图2 三排变片距翅片盘管换热器的工质及空气流向Fig.2 Flow direction of working medium and air flow in three rows of different pitch finned tube heat exchanger

实验系统原理如图3所示。实验在焓差实验室中进行,以获得实验所需的低环温工况(温度:2 ℃±0.2 ℃,湿度:85%±2%),热电偶通过与数据采集仪连接,自动采集工质进出口和空气进出口的温度数据。轴流风机通过调压器在0~220 V范围内调整输出电压,从而改变风机风速和风量。实验中风机调至固定电压140 V,风速由手持风速仪采集测量,由于结霜进行风量会相应改变,风速每1 min测量一次,并测量多个点取平均值作为单次测量风速。

实验采用体积分数为50%的乙二醇-水溶液作为工质,低温恒温槽将槽内的工质制冷到一定温度后,以恒定流量(0.92~0.96 L/min)通入样品换热器内形成循环回路。低温恒温槽(型号:DC-2006S)控温范围为-20~100 ℃,恒温波动性为±1 ℃。工质入口、出口以及通过换热器的空气进、出口设有T型热电偶,误差范围为0.75%~1%。数据采集仪(型号:Agilent 34972A)与电脑组成数据采集系统,数据采集仪精度为0.004%。玻璃转子流量计的测量范围为6~60 L/H,精度等级4级。空气进出口设有湿度计,精度为±2%,使用高精度电子秤称量结霜质量,电子秤精度为0.1 g。实验中采用吸风式进风,在管道连接完成后恒温槽以固定的流量输出工质,实验中风机不与亚克力风道直接接触,避免对结霜电子秤示数产生影响,同时在实验过程中不会人为接触到管道或其他部件,管道维持稳定状态。电子秤示数稳定会以亮灯显示,根据电子秤稳定亮灯提示每隔1 min记录一次结霜质量数据。

2 数据处理

数据处理采用对数温差法。实验测得的温度参数分别计算工质溶液侧换热功率Qr和风侧换热功率Qa,取两者的算数平均值作为样品换热器总换热功率Qhx:

(1)

Qr=mrcp,r(Tr,out-Tr,in)

(2)

Qa=macp,a(Ta,in-Ta,out)+ma(Wa,in-Wa,out)isv

(3)

空气质量流量ma:

ma=ρavaAf

(4)

换热器的总传热系数K:

(5)

其中:

(6)

3 实验结果及分析

3.1 变片距对结霜厚度的影响

实验从系统运行开始,每隔10 min拍摄一次样品换热器迎风面管排翅片间距内的结霜图片,当迎风面管排完全结霜且结霜量增加不显著后停止实验,并以此作为一个结霜周期。图4所示为各样品迎风面管排结霜情况。样品1~5的迎风面管排结霜堵塞的时间分别为53、63、82、90、92 min。与固定片距样品1相比,各组变片距换热器样品的结霜堵塞时间均有所增加。样品3提高了迎面风管排的翅片间距后,结霜堵塞时间相比样品2延长了19 min。由样品3、4、5的结霜堵塞时间可知,提高第二排或第三排的翅片间距也可以延长换热器迎风面管排结霜堵塞的时间,样品4比样品3延长了8 min,样品5比样品4延长了2 min。可以看出在三排翅片盘管换热器中,提升每一排的翅片间距均有利于延长迎风面管排结霜堵塞的时间,其中提高迎风面管排的翅片间距对于延长迎风面管排结霜堵塞时间最有效,第二排次之,第三排影响最小。

图4 各样品迎风面管排结霜情况Fig.4 Frosting condition of windward side pipe row of each sample

3.2 变片距对结霜量的影响

各样品换热器的结霜量随时间的变化如图5所示。各样品换热器在运行开始时结霜量增长速度较快,随着结霜量增加结霜速度逐渐降低。在相同工况和运行时间内,固定片距的样品换热器1的结霜速度最快,在50 min时结霜量达到了67.7 g,样品2~5的结霜量分别为64.5、51.7、56.0、54.1 g,变片距样品换热器结霜速度低于样品换热器1的结霜速度,且增加了第一排翅片间距的样品3~5相对于样品2的结霜量增长速度更低,可知增加了换热器迎风面管排的翅片间距对于结霜速度和结霜量有抑制作用。样品4与样品5结霜量增长变化相似,在运行90 min时结霜量分别为91.4 g和88.4 g,结霜量差异在3.5%内,变化较小,可知改变第三排翅片间距对换热器结霜速度和结霜量影响较小。

图5 换热器结霜量随时间的变化Fig.5 The frost quality of the heat exchanger changes with time

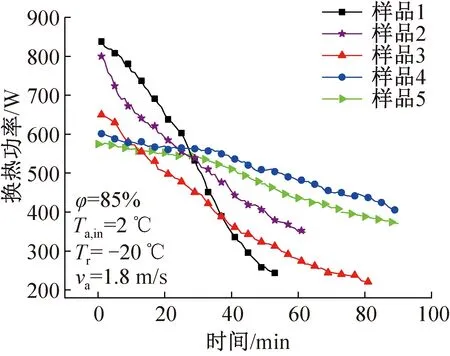

3.3 变片距对换热功率及传热系数的影响

图6和图7所示分别为样品换热器的换热功率与传热系数对比。由图6可知,结霜对各样品换热器的换热功率有不同程度的影响,样品1在实验周期末的换热功率比t=0时的换热功率减小71.78%,样品2~5分别减小57.00%,66.51%、33.25%及35.75%,图7中各样品换热器的传热系数也随时间的增加逐渐减小,反映了结霜对换热器换热能力的削弱。图6中,t=0 min时样品1的换热功率最高,但下降速度最快,在t=45 min时样品1的迎风面管排翅片表面接近完全结霜,换热功率接近最低值。各变片距样品换热器因为增大了翅片间距,传热面积小于样品1,初始的换热功率也小于样品1,但在结霜后换热功率下降速度低于样品1,因此在结霜中后期阶段,变片距翅片盘管换热器组的换热功率超过了固定片距换热器组。可以看出,在结霜初期由于结霜较少及样品1传热面积较大,固定片距换热器换热性能较优,但随着结霜进行,固定片距换热器的换热性能衰减更快,在结霜中后期变片距换热器换热性能更具优势。由图6可知,样品4和样品5的换热功率变化较小,可以推测在换热器各排翅片间距较大时换热器的换热功率受结霜影响较小。表2为各样品换热器1个结霜周期内的换热功率及结霜周期对比。综合来看在变片距换热器组中,样品2的综合性能较好,在平均换热功率损失较小的情况下,使迎风面管排发生结霜堵塞的时间延长了10 min。其他样品如样品5的平均换热功率损失较大,但延长结霜堵塞的时间更长,传热系数更高。

图6 换热器换热功率对比Fig.6 Comparison of heat transfer per unit heat transfer area of heat exchanger

图7 换热器传热系数对比Fig.7 Comparison of heat transfer coefficient of heat exchanger

表2 各样品换热器的换热功率及结霜周期对比Tab.2 Comparison of heat transfer and frost period of each sample heat exchanger

4 结论

本文通过将变片距与定片距的翅片盘管换热器在同一低温工况下进行结霜及换热对比实验,得到如下结论:

1)变片距翅片盘管换热器能有效延长换热器迎风面管排发生结霜堵塞的时间,其中增加迎风面管排的翅片间距对延长结霜时间效果最好。样品3在样品2的基础上单独增加了迎风面管排的翅片间距,迎风面结霜堵塞的时间因此延长了19 min,延长率为30.16%。

2)增加迎风面管排翅片间距对于结霜速度和结霜量有一定的抑制作用,但第三排翅片间距的增加对于结霜速度和结霜量的影响较小。在实际应用中可以通过增加第一排的翅片间距来抑制结霜速度和减少结霜量,并通过减小第三排的翅片间距来增加换热器传热面积和换热能力。

3)在结霜初期,固定小片距换热器的换热功率最高,但随着结霜进行,固定片距换热器换热功率衰减,在结霜中后期变片距翅片盘管换热器的换热功率更高。在合理的翅片间距组合下,变片距翅片盘管换热器可以在不损失过多换热功率的情况下延长换热器迎风面管排结霜堵塞的时间,如样品4平均换热功率比样品1低了6.02%,但除霜间隔延长了37 min。

符号说明

Qhx——换热器换热功率,W

Qr——溶液侧换热功率,W

Qa——空气侧换热功率,W

mr——工质质量流量,kg/s

cp,r——工质定压比热容,J/(kg·K)

Tr,in、Tr,out——工质入、出口温度,K

ma——空气质量流量,kg/s

cp,a——空气定压比热容,J/(kg·K)

Ta,in、Ta,out——空气入、出口温度,K

ρa——空气密度,kg/m3

νa——迎风面风速,m/s

Af——换热器迎风面面积,m2

φ——相对湿度,%

Wa,in、Wa,out——空气进、出口含湿量,g/(kg干空气)

isv——水的升华潜热,J/kg

K——换热器总传热系数,W/(m2·K)

A——换热器传热面积,m2

ΔT——逆交叉流形式下的对数平均温差,K。

t——结霜时间,min

本文受广州市低环境温度高效空气源热泵热水机组课题(201902010021)资助。(The project was supported by Guangzhou Low Ambient Temperature High Efficiency Air-source Heat Pump Hot Water Unit Project (No.201902010021).)