某光热电站水处理系统设计

张岚

中国能源建设集团浙江省电力设计院有限公司,中国·浙江 杭州 310012

1 引言

光热电站在中国多建于西北荒漠戈壁滩,气候干旱少雨,水资源较为缺乏。机组主机采用直接空冷系统,辅机采用机械通风湿冷系统,末端废水采用蒸发塘零排放。随着环保要求日趋严苛,环评禁用蒸发塘的情况下,如何经济便捷的减少末端废水量。本文通过技术调研,确定了最佳工艺路线,旨在为将来类似项目提供可借鉴的实践经验。

2 工程概况

某135MW 光热电站,计划于2022年投产,电厂水源为城市自来水,机组主机采用直接空冷系统,辅机采用机械通风湿冷系统。环评要求废水零排放且不允许采用蒸发塘。

3 水处理设计流程

3.1 水源水质

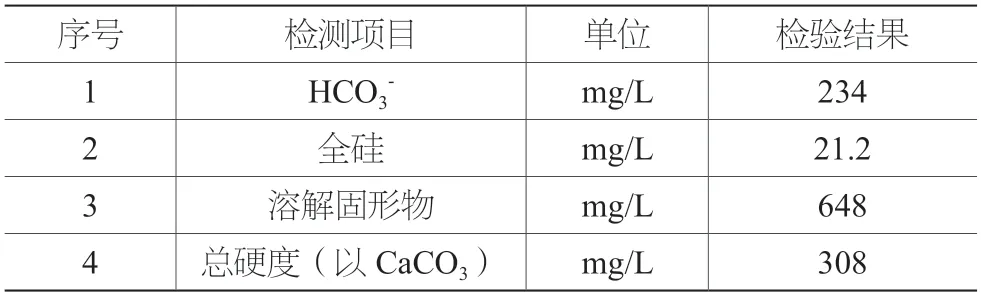

为尽量减少末端废水量,循环水排污水8.5m3/h 必须回用。拟与自来水一起进行处理后作为蒸汽发生器补给水处理系统进水水源。该项目自来水主要水质见表1。

表1 自来水水质资料

3.2 原水预处理系统

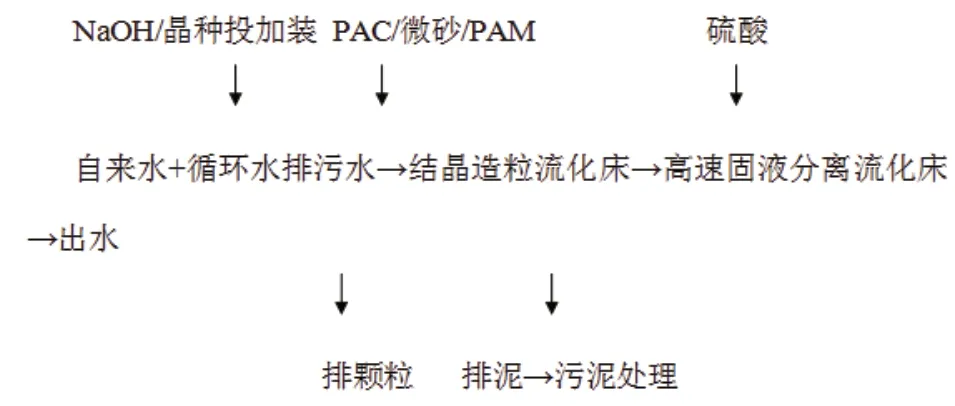

考虑到项目地处偏远及新能源环保型电厂的实际需求,本工程拟采用结晶造粒+固液分离工艺对蒸汽发生器补给水处理系统原水进行预处理。其工艺流程如图1所示。

图1 工艺流程图

其核心机理是利用更环保的结晶造粒替代传统的石灰加药澄清工艺,去除水中钙、镁离子和活性硅,其出水PH值控制在11 左右,去除原水中的大部分钙硬度,通过形成碳酸钙颗粒排出装置外从而降低钙硬[1];同时水中镁离子形成的氢氧化镁沉淀,以及氢氧化镁与硅酸根离子反应产生的硅酸镁沉淀随出水进入高速固液分离流化床,通过投加微砂与絮凝剂、助凝剂,将水中的氢氧化镁、硅酸镁与悬浮物等不溶物质以沉淀污泥形式排出,达到降低水中硬度与浊度的目的,其中钙除去率≥90%、镁去除率≥80%、硅去除率≥60%,确保出水硬度、硅、浊度指标满足后续超滤、反渗透进水要求。无需过滤设备,工艺流程短,系统自身没有自用污水产生。

3.3 蒸汽发生器补给水处理系统

蒸汽发生器补给水处理系统拟采用全膜法(UF+2 级RO+EDI)方案,其中一级反渗透拟采用倒向反渗透,以提高反渗透的回收率,减少浓水排放量。

常规反渗透回收率一般为70%~80%,一级反渗透通常回收率通常取75%。提高回收率就会造成无机盐的浓缩,造成膜表面污堵从而导致脱盐率下降和运行压力增加。膜表面的污堵需要化学清洗恢复性能,频繁清洗产生大量自用废水,并缩短反渗透膜寿命。

倒向反渗透技术是从以色列引进的独有水处理技术,该技术是一种可以提高系统出水回收率、节约制水成本,在不降低脱盐率的同时,避免产生膜结垢的反渗透技术。

其核心技术是在通过在反渗透系统中增加自动控制阀门,并通过专利控制程序来控制这些自动阀门,从而控制系统水流的方向,将同一膜组件在不同运行时段放置在不同的位置。即每组膜组件周期性在一段,二段位置间切换。该控制方式可将上一时段处于系统末端的具有结垢趋势的膜组件在本时段内处于系统的进水段,由于进水段各种离子的溶度积远远低于系统末端各种离子的溶度积,上一时段产生的松散的结垢到了进水端具有溶解的趋势,所以避免了长时间运行产生致密的结垢物质。这种周而复始的自身修复的运行方式大大延缓了系统的结垢速率,大大延长了膜组件的化学清洗周期[2]。

控制程序亦能不断根据实际运行数据对控制参数进行不断优化。

采用倒向反渗透技术,可以将反渗透的回收率提高至90%~95%,有效减少了一级反渗透浓水的产生。

3.4 废水零排放系统

由于项目环评报告中要求废水零排放且不允许采用蒸发塘,因此需对倒向反渗透浓水进行结晶蒸发处理。浓水量约1.1t/h,采用MVR 蒸发器+MVR 烘干系统处理该浓水,分离出固态盐,产水回用,从而达到零排放要求。

其工艺流程如下:

一级反渗透浓水进入不凝气换热器中与系统中原液蒸发产生的不凝性气体进行热值传递,不凝气排出系统,浓水升温,升温后的浓水与蒸馏水在蒸馏水板式换热器中进行热值回收,浓水进一步升温。经过换热后的浓水进入系统的热井水箱,在热井中被循环泵以大流量的形式泵入到MVR 蒸发器罐体上方,均匀地喷淋在整个罐体内部的换热管上,从上至下,不断的流动,在管外壁形成一层均匀的液膜[3]。浓水中的水分被蒸发形成二次蒸汽,部分蒸汽凝结成蒸馏水进入蒸馏水罐,蒸馏水通过蒸馏水板式换热器回收热值后回用,同时浓水中盐的浓度不断地升高,浓水蒸发后的残留液从罐体下方进入热井混合后又被循环泵泵到喷淋管,此时,浓水不断地被蒸发,盐浓度不断地升高,当达到一定的浓度时,通过出料泵泵出到MVR 烘干装置,烘干后的结晶盐外运,蒸馏水回用。

4 结论

①充分考虑光热电站制水量少,水质要求高,废水回用途径少(几乎没有),化学专业人员配备少(甚至没有),环保要求高(零排放)等特别,系统设计流程短,加药少,自动化程度高,所有设备集成化、模块化,系统可用率高。

②所有系统集中布置,占地58m×31m。

③系统设备投资预处理部分约230 万元,补给水处理部分约350 万元,蒸发烘干零排放部分约500 万。

④即使环评允许设置蒸发塘的光热电站,亦可参考上述方案,真正做到节水减排。