提黄泵站水泵叶轮耐磨对比试验研究

(山西省水利水电科学研究院,山西 太原 030002)

1 概 述

取水泵站的泥沙磨损问题无法避免,水泵过流部件的磨损和汽蚀破坏导致泵站出水量减少、效率降低、能耗升高等诸多问题,不仅影响提水灌溉,而且水泵过流部件损坏修复频繁,使得水泵的运行周期缩短,维修工期延长,维修费用增多,泵站运营效益降低[1-2]。目前常用的减少水泵过流部件磨蚀破坏的方法为在其表面涂覆抗磨材料,抗磨材料分为金属材料和非金属材料两种。在金属材料方面,高强度不锈钢材料是水力机械抗磨蚀的最佳基材,但不锈钢价格昂贵并且易受疲劳而断裂,加之修复工艺复杂,广泛应用受到限制。在非金属材料方面,有EP金刚砂、S80、聚氨酯(PU)橡胶、热喷涂尼龙和高分子聚乙烯等材料[3]。与金属材料相比,非金属材料具有修复工艺简便、成本低廉的优点,有着更广阔的发展和应用前景。

山西省中部引黄工程是山西省“十二五”规划大水网建设的一项重要工程,其取水泵站的抗泥沙磨损问题是当前亟须解决的一项技术难题。为保障中部引黄取水泵站的高效安全运行,本文在实验室对非金属抗磨材料的配方进行了优选,通过室内喷涂试验、抗磨试验筛选出了能够满足试验要求的非金属抗磨材料组合。试验结果可为水泵叶轮的防护修复提供一种可行方案。

2 水泵叶轮耐磨对比试验仪的研制

通过对抗磨涂料的力学性能进行试验,优选能满足试验要求的涂料配比,然后对涂料耐磨性能进行试验。抗磨涂料拟通过喷涂工艺涂覆于小型水泵叶轮表面,在室内装配后在一定的含沙水流条件下进行对比性耐磨试验,以优选耐磨性好的抗磨涂料。

水泵叶轮耐磨测试的现有技术中,多个水泵叶轮的磨损测试总是不能保证在完全相同的冲磨条件下进行,测试出的结果误差较大,而且对比效果不明显,因此需要一种可以使两个或多个水泵叶轮在相同冲磨条件下进行叶轮耐磨性对比的试验设备。为了比选不同涂层叶轮在一定工况下的耐磨性能,拟开发制作一种水泵叶轮耐磨对比试验仪。该试验仪主要解决对比试验中工况参数无法保证一致的问题。

该水泵叶轮耐磨对比试验仪的结构如下(见图1):制作一个圆柱形试验容器,圆柱形试验容器桶壁上开口处设置有若干个U形输水管道,每个U形输水管道一端伸入圆柱形试验容器,另一端位于圆柱形试验容器外侧,伸入的部分延伸至圆柱形试验容器中部,位于外侧的部分延伸至圆柱形试验容器中下部,并通过流量计与出水管连接,上述出水管上还设置有一个出水阀门,出水管由连接件与水泵的出水口连接,水泵的进水口与进水管连接,进水管伸入圆柱形试验容器的下部,进水管与圆柱形试验容器密封固定,进水管上还设置有一个进水阀门。每个U形输水管道伸入圆柱形试验容器的端口处各自安装有直角弯头,每个直角弯头的出水口方向与圆柱形试验容器的切线平行。

图1 水泵叶轮耐磨对比试验仪示意图1—水泵;2—水泵出水口;3—流量计;4—U形导管;5—筒体;6—直角弯头;7—止水阀;8—水泵进水口;9—固定卡销;10—止水阀

该水泵叶轮耐磨对比试验仪是为了对水泵内的叶轮进行磨损效果的对比而研制的,主要结构为圆柱形试验容器,该容器为冲磨液的循环容器,为了进行对比性试验,在圆柱形试验容器的桶壁开口处设置有若干个U形输水管道分别用若干个相同型号的水泵循环冲磨液,测试水泵叶轮的磨损情况,而每个U形输水管道都是一端伸入圆柱形试验容器,另一端位于试验圆柱形容器外侧。伸入的一端在水泵的作用下向外喷液,位于容器外侧的是输送冲磨液的管道,它的端口通过流量计与出水管连接,出水管通过连接件与水泵的出水口连接,连接件即为常规的水泵出水口与出水管连接的工具,水泵将冲磨液输送至出水管,通过流量计计量输送的液体量,然后冲磨液进入U形输水管道,从伸入容器的端口喷出,在该端口处U形输水管道各自安装有直角弯头,用于改变喷液的方向使其沿容器内壁切线方向喷出,使得喷出的冲磨液对容器中的液体有一定的冲击力,保证容器内液体浓度不变,在容器的下部位置开有与U形输水管道数量对应的出液口,水泵的进水口与进水管连接,而进水管延伸进入出液口,出液口与水泵进水管道黏结密封。在水泵的作用下,往外抽冲磨液,冲磨液经过水泵,进入出水管,如此循环往复,在出水管和进水管上均设置有阀门,可以对出水和进水的量进行控制。本试验装置具体操作为:将做耐磨对比试验的若干个叶轮(涂覆抗磨涂层和未涂覆抗磨涂层)分别对应装入若干个水泵的固定位置对比耐磨效果;在圆柱形试验容器内加入一定浓度的冲磨液到适量,然后将水泵打开,同时打开并调整各自的阀门,控制进出水量,并通过流量计来监控流量,当水泵和阀门开启时,水泵将冲磨液通过进水管抽入泵体内,然后冲磨液经过出水管和流量计进入U形输水管道,并从直角弯头处喷出,流至容器内部,再从进水管抽出后进入水泵,如此循环往复,冲磨液对水泵内的叶轮进行一定时间的冲磨,达到规定时间后,关闭水泵和阀门,停止冲磨,然后取出水泵内的叶轮,对比分析冲磨后的叶轮,其中包括质量分析、磨损部位分析等。

目前该水泵叶轮耐磨对比试验仪已经向国家知识产权局申报实用新型专利,该实用新型专利已经获得国家知识产权局的正式授权,专利号ZL201921602748.3。

3 非金属涂层的耐磨对比试验

3.1 试验方案

将耐磨材料粉末通过热熔敷的方式静电喷涂于叶轮表面,叶轮在运行一定时间后称重分析(设空白对比试验),对比得出较优配方。

试验设备:喷砂机、静电喷涂设备、烘箱、电子天平、小型水泵、水泵叶轮耐磨对比试验仪。

耐磨材料粉末制备:将环氧树脂、耐磨填料、固化剂、改性尼龙树脂、热塑性树脂、热塑性聚氨酯弹性体等6种材料粉碎后,按一定比例混合,通过80目筛网编号密封保存。耐磨涂层配比组合见表1。

表1 耐磨涂层组合

3.2 涂层熔敷

将水泵叶轮表面进行喷砂除锈处理,喷砂要求金属表面无油污、无锈迹、无附着物,露出金属银灰色,喷砂标准达到Sa2.5级。送入加热烘箱加热至220℃,然后将耐磨粉末通过静电喷涂机熔敷于叶轮表面,检查无金属裸露且涂层均匀。将喷涂好的叶轮水平放置于烘箱,180℃恒温固化1h。注:KM001先喷涂环氧树脂再喷涂改性尼龙树脂;KM002先喷涂环氧树脂再喷涂热塑性聚氨酯;KM003先喷涂环氧尼龙复合再喷涂改性尼龙树脂。

3.3 磨损试验

试验取得大禹渡扬水枢纽工程一级站进水口沙样,配置一定浓度含沙水体,利用水泵叶轮耐磨对比试验仪进行了试验。试验中发现因为取回的沙样细度较细,且沙粒也比较圆滑,在室内的对比磨损中,对叶轮的磨损程度很轻,短时间内对比效果不明显,达不到试验的目的。为此又购置了硬度、耐磨性比较好,且棱角明显的40~80目、80~120目金刚砂配置了含砂冲磨液;对涂覆有不同配比的抗磨涂层水泵叶轮进行了对比耐磨试验,同时也与未涂覆抗磨涂层的不锈钢叶轮进行了对比耐磨试验。经对水泵出水口的含砂水流含砂量抽样检测,含砂量为80~100kg/m3。耐损试验通过项目组研发的水泵叶轮耐磨对比试验仪实现,在耐磨对比试验仪配置含金刚砂10%的水体1000kg。将冷却后的叶轮打磨装入水泵中,确保水泵运行正常无卡壳、无异响、无异常振动等。初始试验需记录叶轮烘干重量,每隔48h拆卸叶轮清洗烘干记录重量,水泵累计运行240h为一次试验周期。试验中如发生涂层损失露出大面积不锈钢基材则停止试验,分析原因如正常磨损则淘汰该配比方案。

3.4 试验结果

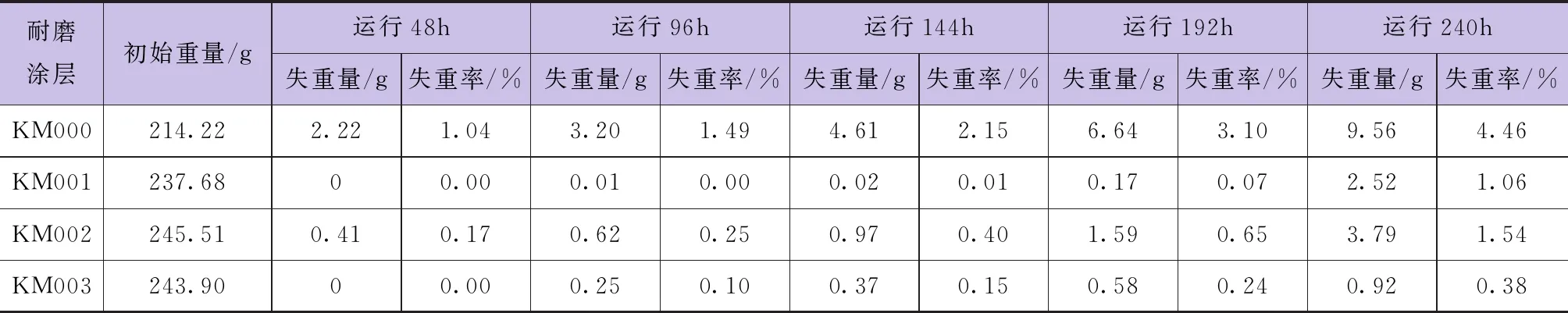

试验设置空白叶轮编号KM000,以对比不同材料与不锈钢耐磨性能,试验通过记录叶轮失重量、失重率分析涂层的耐磨性能,每48h停机检查记录结果,失重量、失重率累积计算。耐磨涂层失重结果见表2。

设叶轮装机前烘干重量为m0,运行48h后烘干重量为m1,则失重量m=m0-m1,失重率=m/m0×100%。

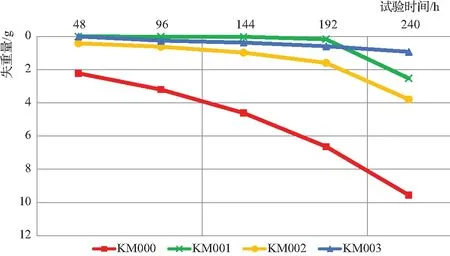

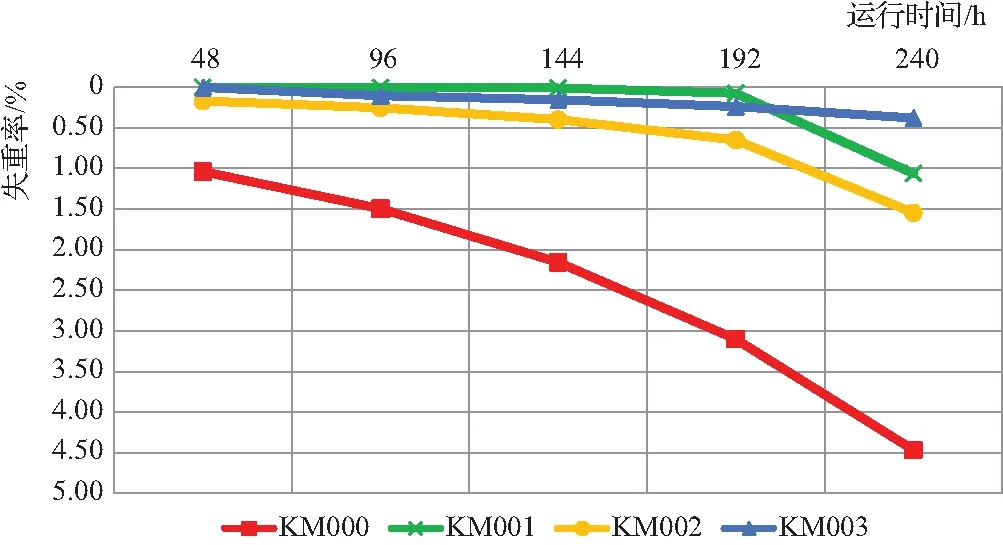

叶轮磨损部位集中在叶片进口、叶片压力面尾端。试验240h后KM001、KM002上述部位均有不锈钢基材裸露,其中KM001叶片立面有少量尼龙剥离。根据涂层失重结果(见表2)绘制失重量曲线(见图2)、失重率曲线(见图3)。

表2 耐磨涂层失重结果

图2 失重量曲线

图3 失重率曲线

由图2可知,KM001、KM002、KM003耐磨性能均优于304不锈钢。在192h之前KM001耐磨性能优于KM002、KM003,在192~240h之间KM001、KM002有较大失重量,分析原因可能是尼龙、聚氨酯与环氧树脂黏结不佳造成了部分材料的磨损剥离。KM003表现稳定。

由图3可知,304不锈钢叶轮随运行时间增长失重率升高,可能的原因是叶轮形态被破坏,泥沙在泵体内含量升高从而加剧磨损。KM001在192h之前磨损甚微,在此之后失重率有大幅升高,分析原因为尼龙与环氧的黏结性能欠佳导致尼龙层磨损后在高压含沙流体的作用下涂层发生了剥离。KM002表现稳定,KM003表现最佳。

综上所述,从材料的耐磨性与可靠性考虑,此次试验KM003复合涂层的组合配比是最优方案。

4 结 语

通过水泵叶轮耐磨涂层对比试验可以得出:环氧尼龙复合材料可以提高非金属涂层与不锈钢基材的黏结性。改性尼龙树脂、热塑性聚氨酯弹性体具有良好的耐磨性能。环氧树脂、改性尼龙树脂、热塑性聚氨酯弹性体在耐磨涂层中的复合使用具有良好的综合效果。目前该复合涂层已在运城市大禹渡扬水工程管理局一级泵站进行了现场试验,效果良好。

非金属耐磨复合材料的实际应用有两个较为关键的点,一是涂层的配比;二是熔敷工艺。在涂层配比确定的条件下,熔敷工艺就显得尤为重要。由于室内试验中叶轮的尺寸较小,温度易掌控,熔敷工艺相对简单,但实际应用中,尺寸较大的叶轮温控、运输安装、喷涂等因素都会影响实际效果。所以熔敷工艺在实际应用中还有待进一步研究。