白鹤滩水电站左岸地下厂房岩壁吊车梁荷载试验监测分析

赵振军 上官瑾2 刘 洁

(1.中国长江电力股份有限公司,湖北 宜昌 443002;2.中国三峡建设管理有限公司,四川 成都 610042)

岩壁吊车梁是一种钢筋混凝土与岩体共同受力的结构型式,它具有结构简单、减少厂房洞挖石方,厂房开挖结束可较快投入使用等特点。岩壁吊车梁多年的运行证明其是一种既经济又安全的支撑结构。其原理是利用锚杆的抗拉拔力和地下厂房边壁岩体壁座的摩擦力,将钢筋混凝土吊车梁锚固在地下厂房边壁完整稳定的岩体上,使钢筋混凝土吊车梁与地下厂房边壁岩体形成一个牢固的整体。作用在吊车梁的荷载通过锚杆和梁与岩体结合面上的摩擦力传递到地下厂房边墙岩体中,充分利用了围岩的承载能力,所以岩壁吊车梁在地下厂房中被广泛采用[1-3]。

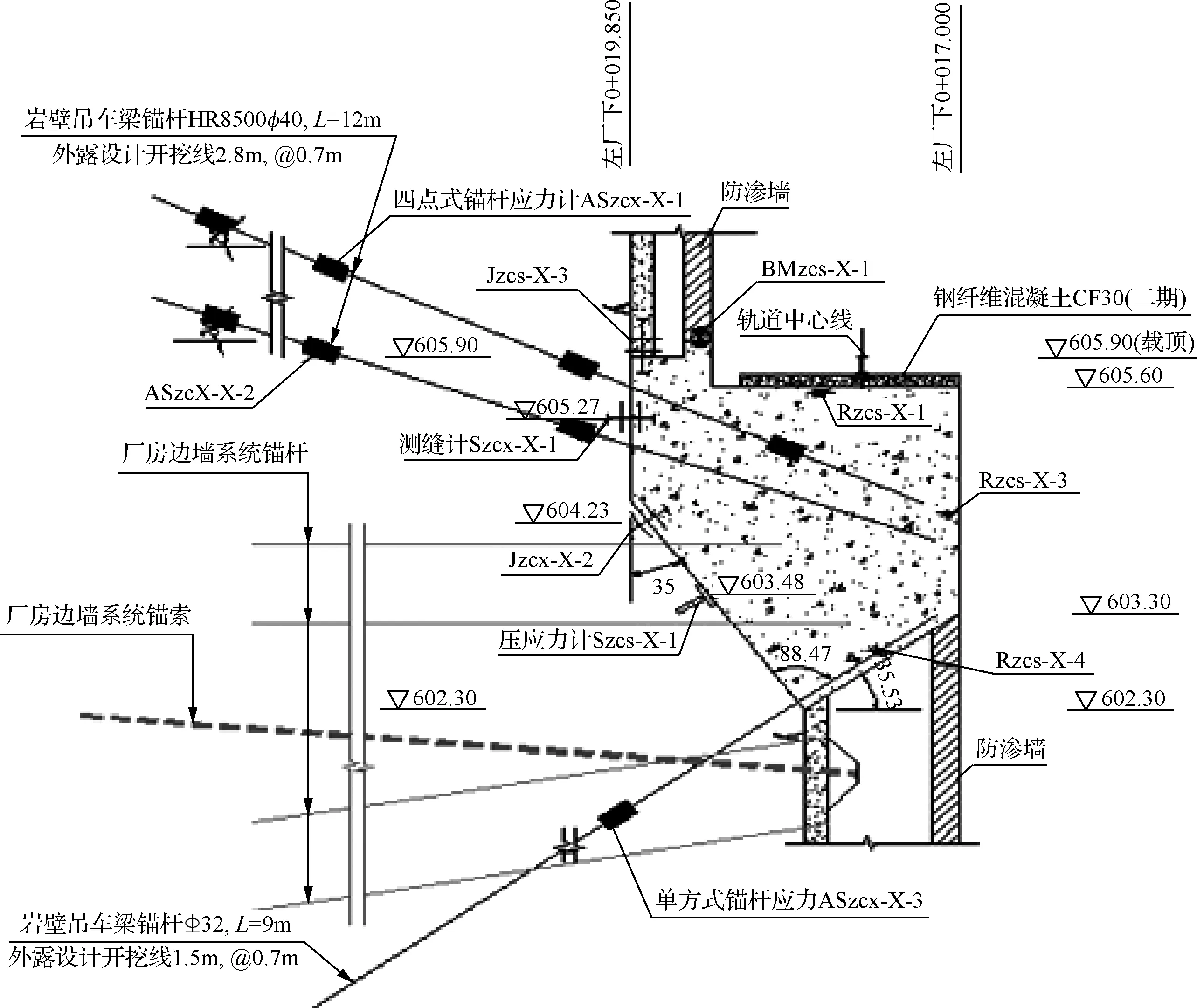

图1 典型监测布置 (高程单位:m)

1 工程概况

白鹤滩水电站位于金沙江下游四川省宁南县和云南省巧家县境内,距巧家县城45km,上接乌东德梯级,下邻溪洛渡梯级。电站总装机容量16000 MW,左岸地下厂房布置8台1000 MW立式水轮发电机。其中主副厂房长438.00m、高88.70m,岩壁吊车梁以下宽31.00 m、以上宽34.00m,按“一”字形布置,从南至北依次布置第一副厂房、辅助安装场、机组段和安装场。左岸地下厂房起重设备采用两台1300/160t桥式起重机,最大起吊重量2600kN,单个最大轮压为1200 kN。鉴于岩壁吊车梁的诸多优点,左岸地下厂房的吊车梁型式选用岩壁吊车梁[4-5]。

为及时了解和掌握岩壁吊车梁的工况安全情况,结合桥机负荷试验,必须在岩壁吊车梁承受各级荷载时进行全面系统的动态监测,保证岩壁吊车梁安全。

2 监测布置与监测方案

2.1 监测布置

左岸厂房岩壁吊车梁共布置8个监测断面:布置锚杆应力计48组、钢筋计64支、压应力计12支、测缝计56支、水准点21个和水准工作基点4个。目前左岸厂房岩壁吊车梁已完成锚杆应力计48组、钢筋计64支、压应力计12支、测缝计56支、水准点21个和水准工作基点4个。

每个部位布置2排上倾锚杆应力测点(拉杆),1排下倾锚杆应力测点(压杆)。在2组受拉锚杆之下,与梁接触围岩的变形采用4点式多点变位计监测。岩锚梁上直墙与围岩接缝的剪切位移采用测缝计监测(上直墙位错),岩锚梁上直墙与围岩开度采用测缝计监测(上直墙开度);岩锚梁与斜台围岩的开度采用测缝计监测(斜台开度);岩锚梁与岩梁斜台围岩接触应力采用压应力计监测。混凝土梁内主筋上布置4个钢筋计测点;其中2个钢筋计应力测点在顶部和梁壁沿环向钢筋内埋设,另外2个钢筋计应力测点在沿厂房纵向的钢筋内埋设。

岩壁吊车梁监测测点在上、下游侧岩梁内对称布置。典型监测断面布置见图1。

2.2 监测方案

根据主厂房桥机负荷试验技术措施,试验方案分为静载试验和动载试验。其中岩壁吊车梁静载试验结合单台桥机静载试验进行,目的是检验岩壁吊车梁受力、变形情况和裂缝发展情况,静载试验具体加载方式为:第一次进行空负荷升降,第二次起吊1300t,第三次起吊1430t。桥机静载试验在安装间0+328断面进行。

现场动载试验的目的是检验岩壁吊车梁的承载安全性。岩壁吊车梁动载试验按照单台1300t桥机起吊50%、75%、100%额定负荷(650t、975t、1300t)条件下,进行起升和行走机构的联合动作试验。50%、75%、100%额定负荷时试验次数均为3次(上游侧限制线、厂房中心线及下游侧限制线)。左岸1300t桥机起吊限制线分布见图2。

图2 左岸1300t桥机起吊限制线分布图 (高程单位:m,尺寸单位:mm)

a.在试验前分别测读地下厂房内监测断面和岩壁吊车梁内埋设仪器的初始值。

b.在岩壁吊车梁进入各级试验时,每进行一次荷载试验,均对埋设在岩梁内的各监测仪器进行连续观测,地下厂房围岩中的仪器在每次荷载试验前、中、后各测读1次,试验中,如果锚杆应力计、测缝计、钢筋计等仪器物理量变化超过表1中允许值时,必须及时上报并停止试验,分析原因后决定是否继续进行试验。

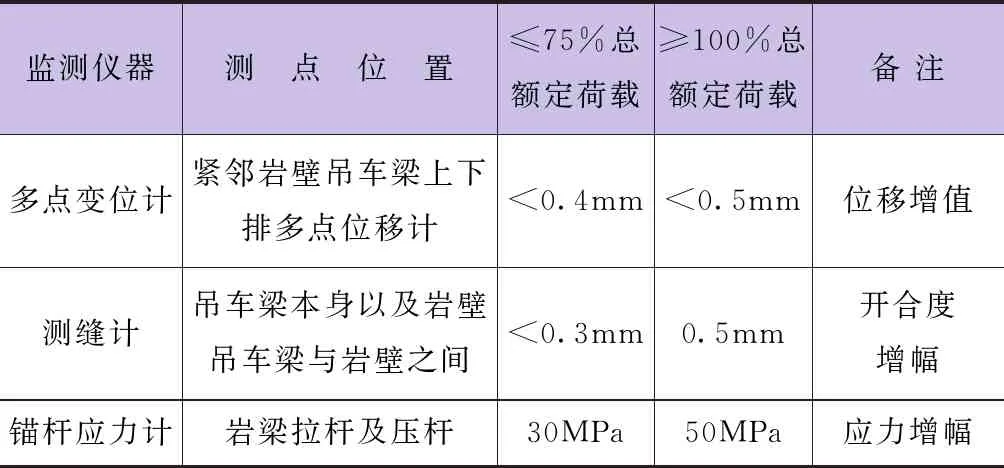

c.锚杆应力值、多点位移计值及最大裂缝宽度要求见表1。

表1 岩锚吊车梁荷载试验监测仪器允许值一览

3 荷载试验监测成果分析

根据荷载试验观测方案,取得了各工况下岩锚梁部位的深部岩体位移、吊车梁上下排拉杆及压杆的应力变化、吊车梁内钢筋应力、上直墙位错、上直墙开度、斜台开度等监测数据。试验中监测仪器较多,工况繁杂,数据量较大,为了便于分析问题,观测成果值采用净增量值,即以试验开始时观测值作为基准值(零值),试验加载过程中测值相对于基准值的净增量加载作为成果值。各监测项目监测成果单位及正负号约定见表2。

表2 监测成果单位及正负号约定

3.1 静载试验成果

静载试验在主厂房北侧安装间(桩号:左厂0+328)开展,共进行了2个主工况100%额定负荷(1300t)、110%额定负荷(1430t)的荷载试验。以试验前的初始值作为“零值”,整编统计各工况监测项目的净增值,给出各监测项目净增值最大变幅特征值统计结果(见表3)。

表3 各工况负荷状态最大变幅特征值统计

从吊车梁监测仪器各项监测指标的数量水平可见,负荷状态下,吊车梁拉杆应力响应在5MPa以内,上排拉杆应力最大增幅约为下排拉杆应力增幅的2倍;压杆应力最大变幅在-6.5MPa以内,同样上游侧压杆应力响应大于下游侧,上游侧压应力最大变幅为下游侧的10倍左右。上游岩梁斜台压应力增量在0.15MPa左右,是下游侧应力增量的10倍左右。

吊车梁内环向钢筋应力增幅小于5MPa,且纵向钢筋应力增幅大于环向钢筋计应力增幅,前者是后者的5倍左右,可见在承受荷载时纵向形变小于环向,钢筋应力在纵向钢筋内也较为集中。

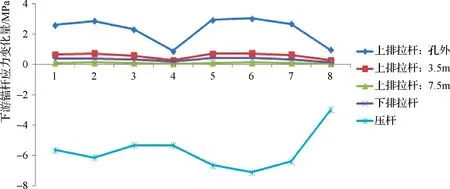

在0+328断面静载试验中,上、下游锚杆应力在1300t、1430t荷载加载卸载过程中的变幅见图3~图4。

图3 0+328断面静载试验上游锚杆应力变幅过程线

图4 0+328断面静载试验下游锚杆应力变幅过程线

3.2 动载试验成果

动载试验在主厂房5个主断面开展(桩号:左厂0+077、0+115、0+153、0+229及0+328),共进行了3个主工况50%额定负荷(650t)、75%额定负荷(975t)、100%额定负荷(1300t)的荷载试验。各工况下测点净增幅统计结果见表4。

表4 动载试验不同工况监测项目变化量特征值统计

从表4中可见,锚索荷载增幅在-9.03~4.48kN之间,吊车梁拉杆应力增幅在-0.01~18.09MPa之间;压杆应力增幅在-9.65~0.03MPa之间;边墙锚杆应力增幅在-3.72~2.08MPa之间;钢筋应力增幅在-3.40~-6.96MPa之间;测缝计开度增幅在-0.55~1.64mm之间。

在动载试验整体成果分析的基础上,对0+328断面监测成果进行详细分析,以便与静载试验成果进行参考比对。

锚索荷载增幅在-1.10~1.52kN之间,吊车梁拉杆应力增幅在0~2.87MPa之间;压杆应力增幅在-6.14~-0.18MPa之间;钢筋应力增幅在-0.11~4.22MPa之间;测缝计开度增幅在0~0.04mm之间。各监测项目测值最大变幅基本发生在最大加载量(1300t)工况。

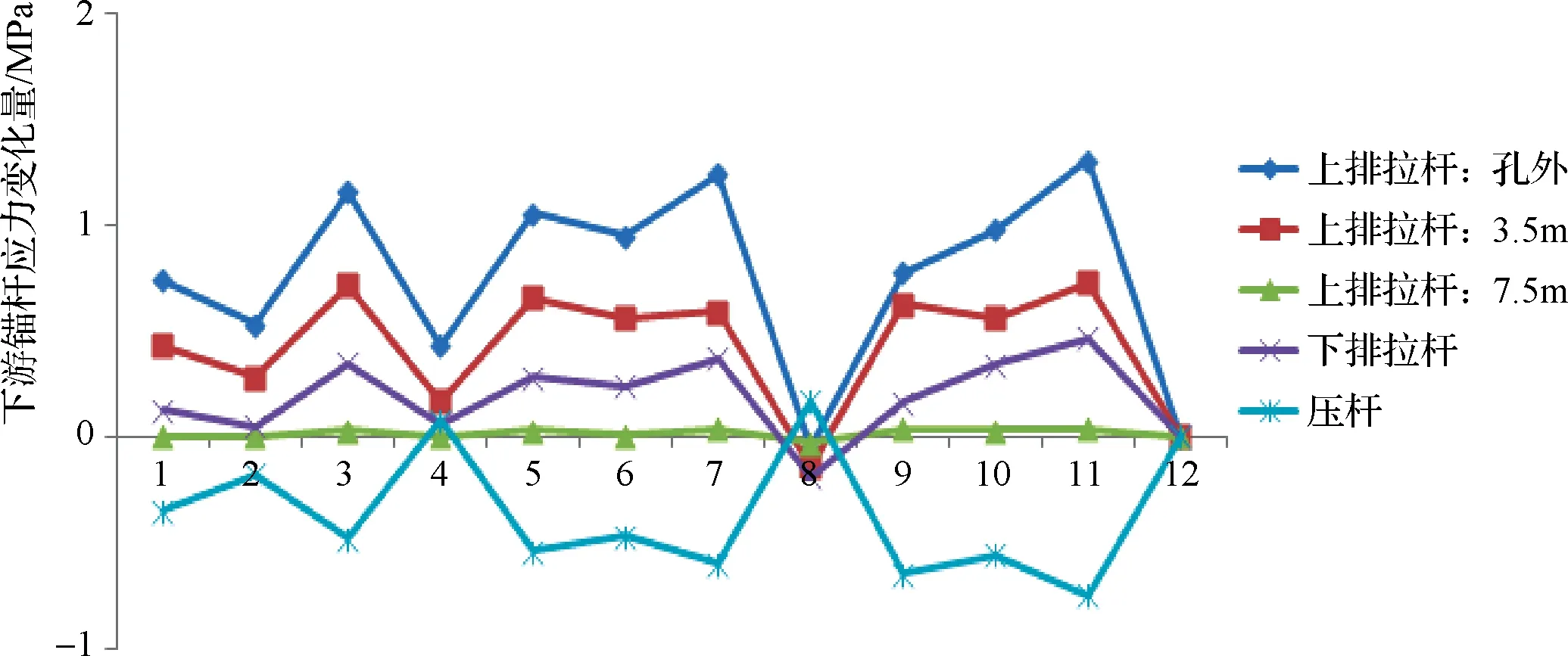

在0+328断面动载试验中,上、下游锚杆应力在650t、975t、1300t荷载加载卸载过程中的变幅见图5~图6。

图5 0+328断面上游锚杆应力增量时序过程线

图6 0+328断面下游锚杆应力增量时序过程线

4 岩壁吊车梁稳定性判定

a.静载试验中,锚索荷载增幅小于0.92kN,锚杆应力变幅小于6.41MPa,测缝计开度增幅小于0.03mm,钢筋应力增幅小于4.22MPa;增量在卸载后基本释放。

b.动载试验中,各级荷载加载条件下,围岩变形增量小于0.19mm,锚索荷载增幅小于4.48kN,锚杆应力变幅小于18.09MPa,测缝计开度增幅小于0.18mm,钢筋应力增幅小于6.96MPa,卸载后基本释放。

c.从监测数据量值水平来看,各监测项目加载时的变幅远小于设计给出的测量要求,各测点在加载过程中不同工况下测值变化呈现相同或相似的规律,并且卸荷后能恢复到空载状态。

5 结 论

由岩壁吊车梁载荷试验观测成果可知,该试验成果对工程施工质量、设计质量以及安全监测工作质量进行了有效检验。通过岩壁吊车梁现场荷载试验,了解了岩壁吊车梁1300t桥机在不同工况下的受力与变形。荷载试验结果表明:

a.各级荷载试验过程中通过对各断面监测仪器的分析,各监测项目加载时的变幅远小于设计给出的测量指标,各测点在加载过程中不同工况下测值变化呈现相同或相似的规律。

b.卸载后,绝大部分测点测值都能回到初始状态,说明岩壁吊车梁在承载时,各部位基本处于弹性状态。

c.试验表明岩壁吊车梁梁体结构和体型的设计是合理可行的,岩壁吊车梁在吊装工况下是稳定安全的。