柴油机设计评估方法及数据库研究

石磊,张犇,曹鹏程

1.海军驻上海地区第四代表室,上海 201108

2.哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001

3.军事科学院 系统工程研究院,北京 102300

为在大功率柴油机自主化研制中实现“同步设计、同步评估”奠定基础,建立符合我国大功率柴油机研发体系的评估技术和标准具有重要意义。随着我国大功率柴油机自主化设计需求不断提高,就目前的设计能力而言,柴油机设计的相关数据积累较少,未能形成系统完善的设计数据库。但在自主研发柴油机的过程中,又不能利用国外诸如德国FEV 发动机技术有限公司(FEV Group)、奥地利李斯特公司(AVL)的评估体系开展第三方评估,所以需要建立健全可扩展的柴油机设计独立评估平台和体系,为柴油机设计评估工作提供参考。本文结合实际开发了一套针对大功率柴油机的设计评估系统,从柴油机设计过程的主要技术指标分解方法研究入手,开展评估系统设计和建立校核评估数据库。

1 主要技术指标

主要技术指标的实现是总体设计要求中的关键,也是柴油机分系统及部件设计的输入,更是设计评估的基础和依据。主要技术指标包括性能、结构等方面,主要技术指标分解就是将各类技术指标按照整机、分系统和部件级逐级分解和细化,贯穿到柴油机整个设计体系当中,作为指导柴油机系统、分系统设计及整机到零部件设计的技术纲领,并随设计逐步深化、完善和补充,研究找出大功率柴油机设计过程中主要技术指标之间的矛盾和制约关系,指导柴油机设计和校核评估。

1.1 主要技术指标分类及耦合关系

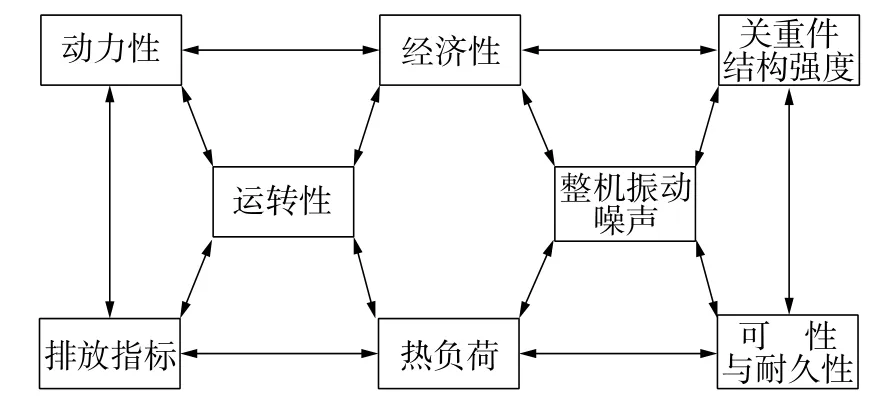

柴油机设计评估主要技术指标包含8 种指标,如图1 所示。柴油机是一个复杂的热机系统,整机指标、分系统和关重件的技术指标之间又存在影响和制约,甚至各指标的权衡之间也存在矛盾,具体耦合关系如图2[1]。

图1 柴油机设计评估主要技术指标

图2 主要技术指标耦合关系

1.2 主要技术指标分解方法

在大功率柴油机的设计研发过程中,柴油机的指标贯穿始终。从最初的方案设计到技术设计、施工设计等,柴油机各类指标之间相互矛盾、互相平衡,一个指标的提升或降低通常会造成其他多个指标的变化,影响其他系统和部件的设计。所以明确柴油机动力性能指标、经济性能指标和结构强度指标等指标体系之间的相互作用关系对于大功率柴油机的研发设计有着指导意义[2]。

针对柴油机主要技术指标分解与评估方法主要是结合国内大功率柴油机设计研发过程,通过理论计算、故障案例分析、平台和样机试验数据和设计经验总结,梳理柴油机设计技术指标的响应和支撑关系,形成柴油机设计技术指标体系分解图。依据柴油机总体设计要求、运行范围与限制特性,分析各分系统设计指标响应、控制和落实情况,评估柴油机总体技术指标在系统设计中分解的完整性。按照柴油机设计技术指标分解的方法和流程,开展评估系统顶层和功能流程设计。

2 评估系统顶层设计

2.1 评估系统整体框架

柴油机设计评估系统中,以柴油机主要技术指标分解体系作为基础,支持整个评估系统,构成评估系统框架以及评估数据库框架。评估方法作为整个评估系统的核心,由评估标准以及仿真计算模型组成,同时指标关系树以及评估数据库为评估方法提供结构以及数据支持[3]。评估系统整体框架结构如图3 所示。

图3 评估系统整体框架结构

2.2 评估系统功能拓扑

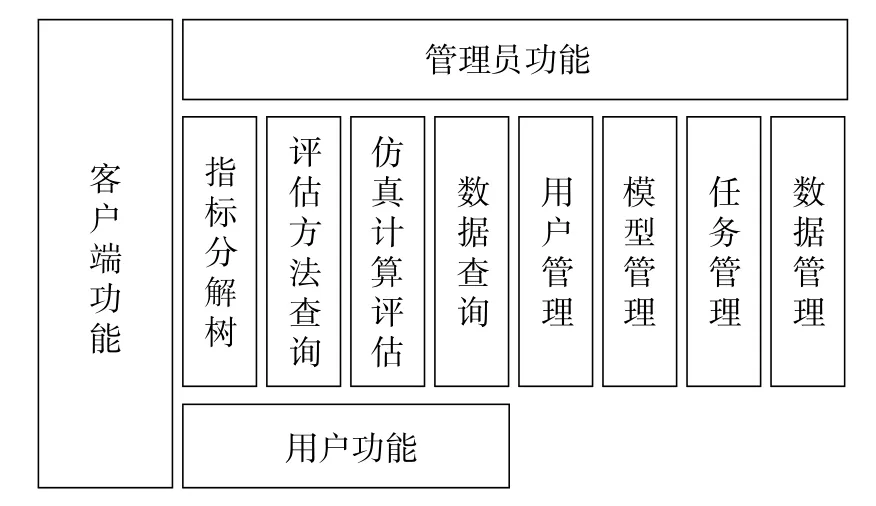

评估系统功能模块客户端包含用户和管理员,相关功能结构如图4 所示。

图4 客户端功能结构

用户功能模块中,指标分解树模块是依照指标分解体系建立的各设计指标间的树状分解体系,帮助使用人员梳理各指标间的关系以及相应设计参数;评估方法模块是根据柴油机设计各阶段评估工作要求建立的参考化评估标准;仿真计算评估模块主要利用评估系统中固化的仿真软件对当前设计参数进行评估分析,以指导下一阶段设计工作的开展;数据查询模块的主要功能是对设计参数等数据进行查询、分析等[4]。

管理员功能在涵盖了用户使用功能的基础上,还可以对用户信息、模型信息、任务信息以及数据信息进行操作管理。其中,用户信息管理模块用来对评估系统的使用者进行管理,包括用户的信息及权限等方面;模型信息管理模块主要用来对评估系统内仿真计算软件的固化模型进行管理,包括增添、修改和删除等功能;任务信息管理模块主要是对仿真分析计算中的计算任务进行管理,以确保评估系统中仿真任务的正常进行;数据信息管理模块主要是对评估数据库中所存储的数据进行管理,在用户查询使用数据的功能上增加了删除、修改和添加的功能,以此来确保数据库的准确性与时效性。

2.3 评估系统通信结构

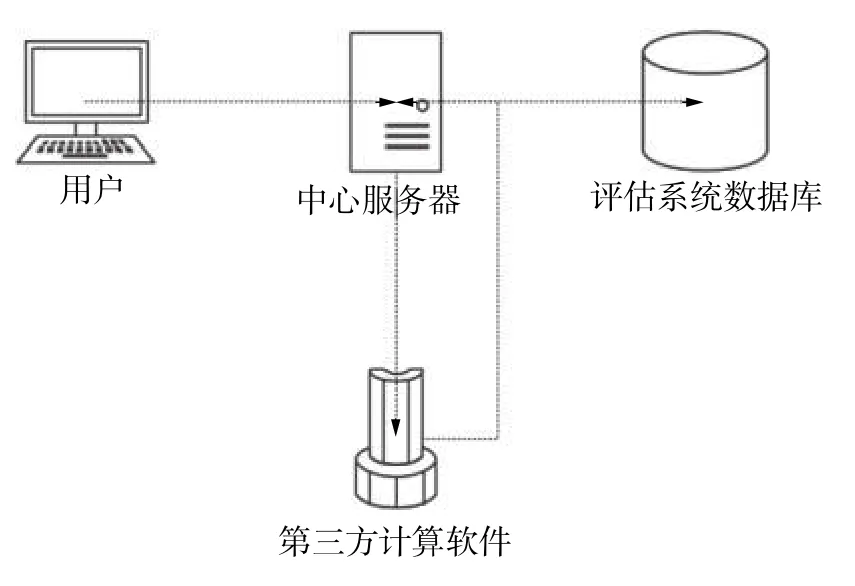

为了便于使用,提升整个系统工作效率,评估系统采用星型连接进行数据通信[5]。通过将系统安装在中心服务器上,来提升处理、计算和存储性能,提高工作效率。数据计算以及信息支持由第三方计算软件以及评估系统数据库提供[6-7],评估系统通信结构如图5 所示。

图5 评估系统通信结构

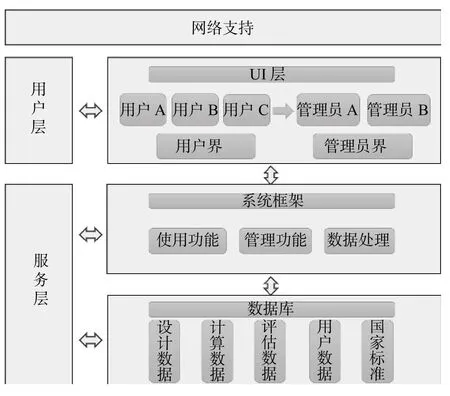

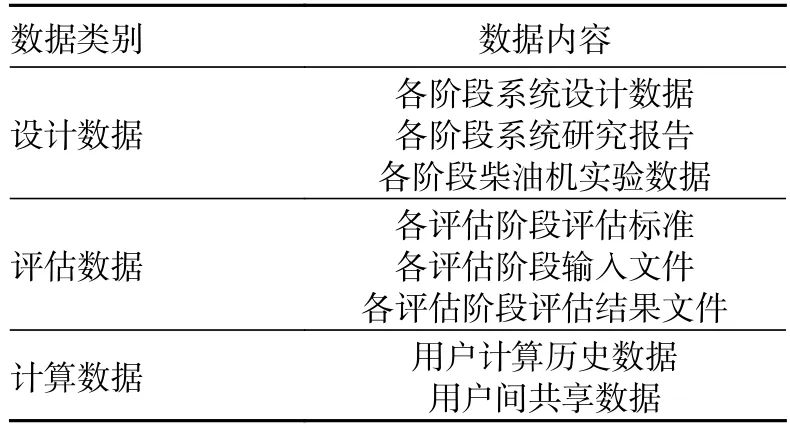

柴油机设计评估系统通过不同端口之间的数据通信,将用户、系统和数据三者分离,方便了系统的管理与使用,提高了使用效率。评估系统的逻辑结构如图6 所示。系统由客户端与服务端组成,主要包括界面设计层(user interface,UI)、系统框架层以及数据层3 方面内容。评估系统数据库主要存储数据如表1 所示。

图6 各模块通信逻辑

表1 数据库主要储存内容

3 评估系统功能及运行测试

3.1 评估系统功能分析

评估系统采用Java 语言搭建人机交互界面,可以给使用者提供更加便利的系统服务。评估系统客户端主界面如图7 所示,包含指标分解、评估流程、总体评估、分系统评估、关重件校核和评估数据库6 大部分。指标分解功能下涵盖了柴油机设计评估中的8 大指标;评估流程功能细分为方案设计、技术设计、施工设计、性能试验和通用质量特性检测;总体评估功能包含机型参数设置、排队情况查看、结构查看;分系统评估功能包含燃油系统、增压系统、冷却系统、润滑系统、配气系统[8];关重件校核功能包含曲轴、活塞、凸轮轴、汽缸盖、活塞环等部件的校核;评估数据库包含了运动件数据库和固定件数据库。

图7 评估系统客户端主界面

评估系统服务器主调度界面如图8 所示。在服务器上,管理员还拥有客户端功能外的其他功能,例如可以了解服务器上用户的使用情况,同时还可以对用户账户信息、系统模型等进行修改和管理。

图8 评估系统服务器主调度界面

3.2 校核评估运行测试

对柴油机设计评估系统,以高压油轨分系统计算校核评估和机体结构强度校核评估为算例,开展运行测试。

3.2.1 测试算例1:共轨系统喷油器性能指标校核评估

由于高压共轨系统是集电磁、机械及液力的多物理场耦合于一体的复杂系统,多物理场参数耦合作用对循环喷油量的稳定性及一致性表现出复杂的影响规律,而循环喷油量的稳定性、一致性决定了匹配柴油机性能、排放的稳定性和一致性。因此在对燃油系统进行分析评估时,主要包括共轨系统喷油特性评估、共轨喷油器制造误差对喷油一致性影响评估以及共轨喷油器喷油稳定性评估3 个方面。

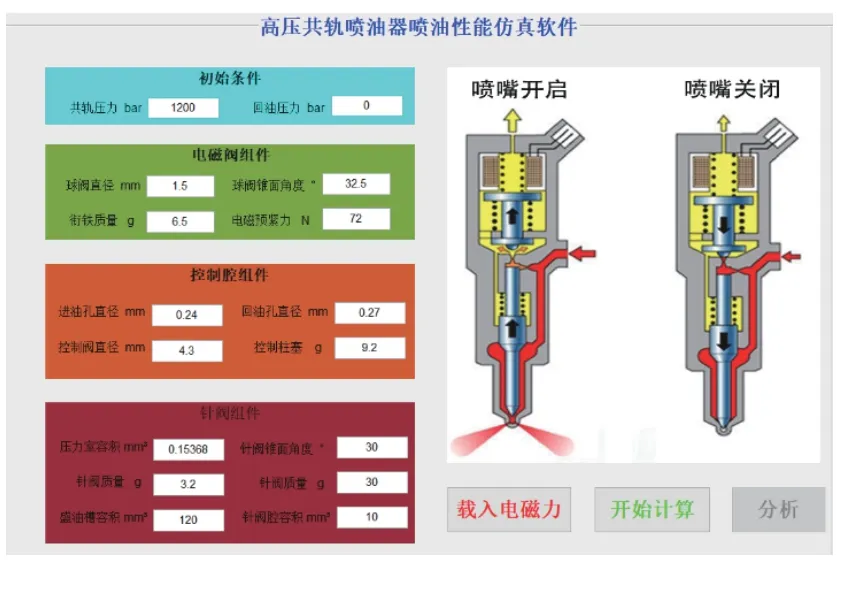

点击用户端主界面中分系统评估按钮,在其子菜单中选择燃油系统则会进入高压共轨喷油器性能仿真模块[9],如图9 所示。

图9 高压共轨系统喷油性能评估模块

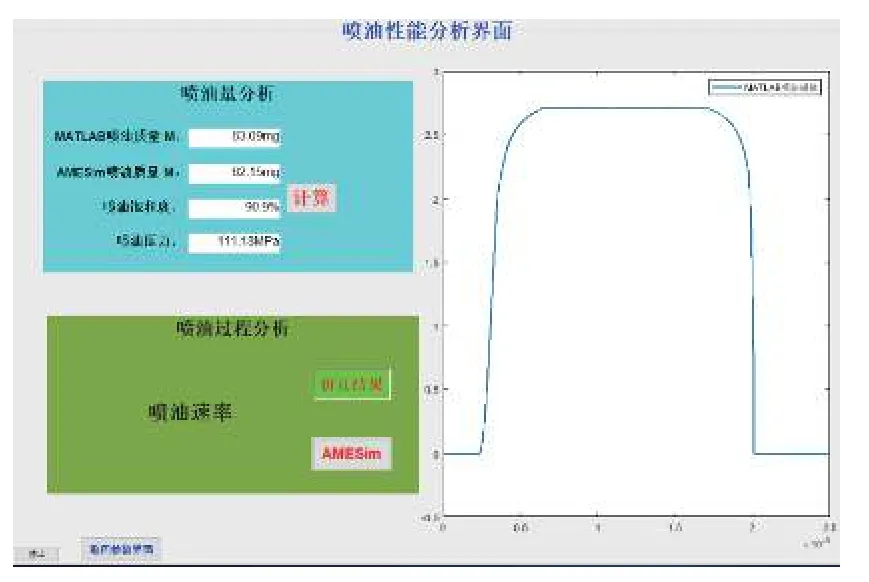

输入初始条件参数、电磁阀组件参数、控制器组件参数和针阀组件参数后,点击分析即可查看喷油量分析、喷油过程分析等结果[10-11],如图10 所示。

图10 喷油性能分析界面

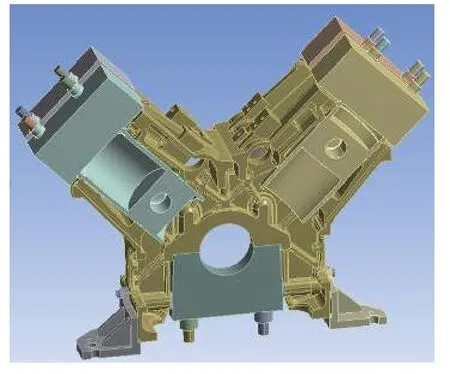

3.2.2 测试算例2:机体结构强度校核评估

柴油机固定件是为整机正常工作提供基础性保障的,因此其各项指标的先进性及可靠性尤其重要。其中机体作为发动机的骨架,安装了大量的零部件,因而机体的强度和刚度对发动机的性能及可靠运行都起到重要作用[12]。

机体模型十分复杂,且具有一定的对称性,通常只在模态计算时才建立完整模型,做强度分析时采用部分模型,利用其对称性从模型上切出局部进行有限元建模分析[13],模型如图11 所示。

图11 机体三维模型

评估系统作为柴油机设计评估的综合性平台,不仅涵盖了自主研发的性能计算软件,还集成了多种国内外先进的计算软件。评估系统通过多软件计算结果调度使用和计算结果校核分析,可获得柴油机关重件等校核对象的设计评估数据并指导柴油机设计过程,提高设计可靠性。通过在Pro/E 软件中建立零件的三维实体模型,将模型导入有限元前处理软件ANSA 中进行约束边界条件设置、载荷施加,得到有限元分析模型并导入ANSYS 软件中进行仿真计算[14]。模型的质量与边界条件的准确性是有限元分析的关键因素[15]。对机体温度分布及热物理参数计算采用热分析的方法。

4 设计评估数据库建立

数据库采用MySQL 关系型管理系统,系统通过不同数据格式的数据缓存,大幅增加了读取速度并提高了使用灵活性。除此之外,该数据库具有拓展能力,不仅可以根据需要设计功能模块,还具有整合第三方应用的能力。

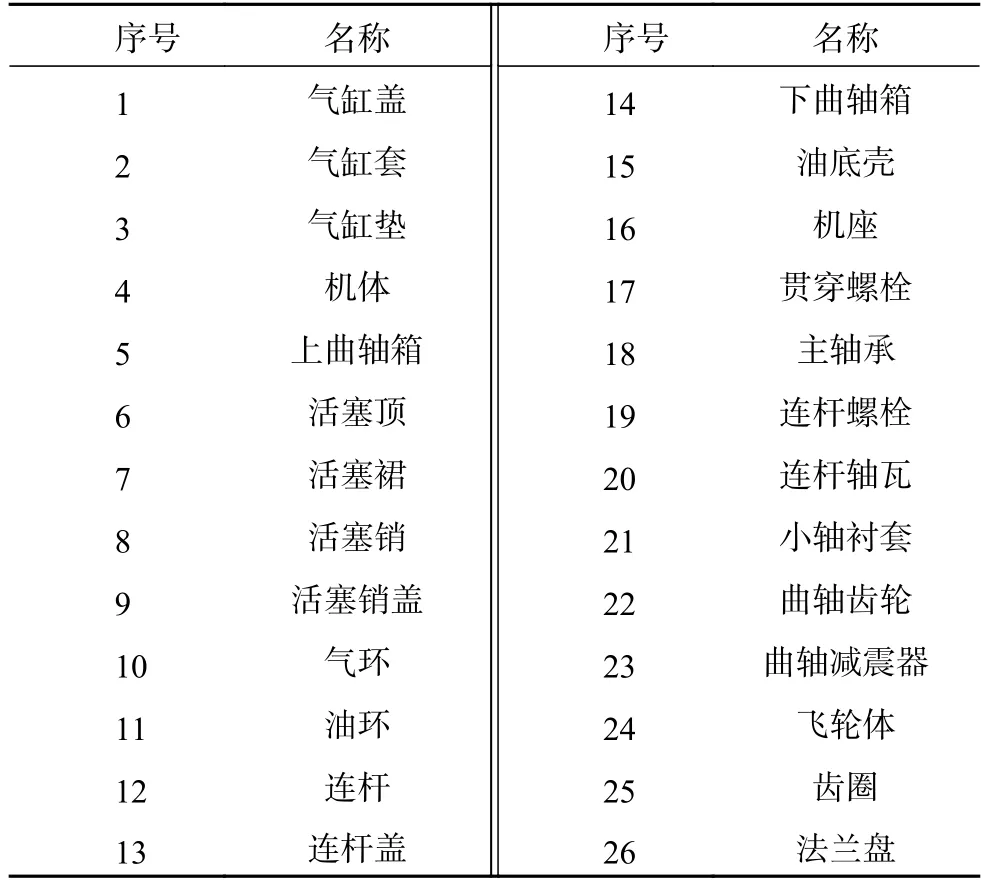

依据设计评估的流程和方法,按照固定件、运动件和关重件设计评估分类,建立柴油机总体设计评估数据库。通过分析国内外同类机型设计研发和试验数据,建立设计评估数据库。数据库形式主要是各机型主要技术指标设计分解情况,用于校核计算的一维性能校核计算模型和三维计算网格化模型。形成的固定件、运动件和关重件设计评估数据库见表2。数据库机型主要有620、622、PA6、956 和279,包含机体强度校核计算分析模型、气缸盖温度场模拟分布模型、曲轴模态模型、曲轴刚体动力学模型、连杆疲劳校核模型、活塞温度场及热应力分析模型、配气机构凸轮型线校核计算模型等近20 种模型。

表2 数据库部分固定件、运动件和关重件情况表

5 结论

本文研究柴油机主要技术指标设计分解方法,给出了柴油机主要技术指标及其指标间的耦合关系,通过分解完整性分析验证了分解方法的有效性。依据柴油机主要技术指标分解体系作为基础,研究设计评估流程和方法,开展评估系统以及评估数据库搭建。评估系统通过不同端口之间的数据通信,将用户、系统和数据三者分离,方便了系统的管理与使用,提高了使用效率。评估数据库中包含大量设计数据、评估数据及计算数据,为准确的评估提供保障。通过实际算例测试,对评估系统进行验证,为我国大功率柴油机自主设计评估体系形成提供参考。