一种管桩植桩新型注浆工法探析

徐建华 朱 斌 杨东源 卢炳轩 徐乐天

(1.中城院(北京)环境科技有限公司,北京 100120;2.桂林理工大学,广西桂林 541004;3.广西壮族自治区住房和城乡建设厅,广西南宁 530023;4.广西高远建筑科技股份有限公司,广西南宁 530025)

0 引言

管桩是采用离心和预应力工艺成型的环形截面的预应力混凝土桩[1]。目前管桩施工多采用静压桩机及振动桩机,地层岩性以软土及软基岩为主。对于硬质岩地层的桩基础,近年来也有采用成孔后先注浆再压或振动管桩植入成桩工法。但是,该法管桩植入桩后,还必须对其复压或锤击,成本高、施工周期长。当桩基础桩径在1300 mm 以上时,施工时则难以复压或锤击,且大功率的压桩机和振动锤不易获取。另外,钻孔桩机及振动桩机在岩溶发育的灰岩地区施工时,桩基础成孔难、下钢筋笼难、灌入砂浆充溢系数大,施工周期长,施工成本成倍增加,工期及成本无法控制的情况亦有发生。采用管桩植入桩后注浆工法可在一定程度上改善上述问题。

1 桩基础现状

目前常用的桩基础主要为静压桩、灌入桩、静压中掘桩、植入法预制钻和随钻跟管桩等。

静压桩是采用静力压桩法施工的工程桩,静力压桩法是利用静力将桩压入地基岩土中的施工方法[2]。灌注桩是直接在桩位上就地成孔,然后在孔内投入钢筋灌混凝土而成。成孔桩机分类包括旋挖机、冲孔打桩机、液压振动打桩机、螺旋钻机、潜水钻机等。

近年出现的静压中掘压桩施工方法是通过开启螺旋钻动力头对硬土层或强风化土层开钻,明显扩大其使用范围,然后用静压桩机压桩;随钻跟管桩是在钻进成孔的同时将预应力高强度混凝土管桩沉到孔底,桩端可以旋喷注浆或灌注混凝土封闭成桩,管壁外侧可以灌注水泥砂浆或水泥浆以提高桩的承载力[3];植桩法预制桩是预先采用钻机或其他各种成孔设备在桩位处成孔并灌注适量水泥浆、水泥砂浆或细石混凝土等,并将预制桩沉入其中的施工方法[4]。

以上桩基工法各有利弊,这些方法均无法解决岩溶发育地区桩基础施工的难题。

2 管桩植桩新型注浆工法形成机制

2.1 管桩植桩新型注浆工法机理

管桩植入桩新型注浆工法是借助管桩做导管,让流动性好的砂浆从桩管顶直接注入管中,利用液体势能、水头差,实现桩孔底清渣,随着砂浆不断注入,管桩自重下沉落入持力层表面,让管壁与孔壁岩土层间充满砂浆,最终完成管桩植入的全过程[5-7]。在完成管桩植入后,可以通过对比测量管桩植桩长度与孔深,以此核对管桩是否到底。如果桩投放长度与孔深相吻合,则说明后注浆工法达到目的。如果仍然没有让管桩落到持力层面,则继续注浆,直至砂浆冲刷清除孔底残渣。

该工法在桩基础为端承桩或嵌入桩时效果更为明显。由于建筑物桩基础多为群桩,则群桩共同作用,水平影响不大。因此,管桩与孔壁土层之间的黏接力保持原有黏土层摩擦力即可,其注入的水泥土砂浆强度变为不重要。重要的是端承桩或嵌入桩是否达到设计要求的持力层。所以,在硬质岩持力层中植入桩后注浆工法使用低标号、流动性好、塌落度低的砂浆即可。

2.2 管桩植桩新型注浆工法理论基础

2.2.1 管桩植入后及后注浆工法清渣原理

管桩植桩新型注浆工法是基于流体力学原理完成的。流体本身分静止状态和运动状态,以及流体和固体界壁间有相对运动时的相互作用和流动规律。流体动力学的基本公理为守恒律,特别是质量守恒、动量守恒(也称作牛顿第二定律与牛顿第三定律)以及能量守恒。若流体密度达到一定致密程度,可以成为一连续体,并且不含有离子化的组成,流通动力学可以使用经典力学进行简化分析计算。

根据相关理论,水位的高度差越大,所产生的水压就越大,所以水头差的技术数据就是水压值。管道中的流速与压力无关,与压力差有关。压力差是水流的动力,如果管道中的水仅有压力而无压力差,水是不流动的。管道起始断面的压力越大,流量跟流速也越大,则液体动能越大,冲击力也就越大。

将水泥砂浆视为流体,按照流体力学科内尔方法[8]计算倾倒砂浆的流入速度,设定阻力有两部分,一部分由滑动摩擦形成,另一部分决定于滑动速度的平方,即:

式中:N为砂浆对管壁的法向作用力,N,N=ρgDF;ρ为流体密度,kg/m3;DF为厚度(与塌落度具有相关性),m;ξ为流体紊流系数。

经推算:

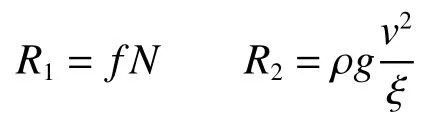

管桩沉入孔内底端后,从管桩顶部注入砂浆,直至满灌至管桩顶(管桩底装有单向阀隔板)。此时,管桩孔内注满的砂浆液态水位明显高于管桩外壁(泥浆或水)水位。当管桩底部单向阀瞬间打开,孔内外液体相互联通后,砂浆液体势能瞬间转换成动能。在足够的高差下,其冲击力立刻把管桩孔底残渣冲刷清洗干净(见图1)。

图1 管桩植入桩后注浆工法流程图

与水下注(灌)浆相比,本工法最关键问题在于有管桩内外水头差,其管(孔)底所产生的势能和动能有本质区别。

2.2.2 系数ζr取值问题

根据《建筑桩基技术规范》(JGJ 94-2008),在嵌入桩ζr[9-10]单桩承载力只考虑基岩桩侧阻力和嵌岩段总极限阻力标准值,没有考虑上部土层的桩侧阻力。广西《植入法预制桩技术规程》(DBJ/T 45-110-2020)中,单桩承载力是把桩所有侧阻力地层和嵌岩段总极限阻力考虑进去。施工中必须先灌入砂浆,再压桩或锤击打入,以确保管桩与砂浆及岩土层桩侧有足够侧阻力。该施工方法在计算中无需过多考虑桩侧阻力,特别是端承桩和嵌岩桩基,设计单桩竖向极限承载力标准值时只需考虑岩层极限端阻力标准值和少量嵌岩段侧阻力。

2.3 管桩植桩新型注浆工法工艺流程

步骤一:利用旋挖钻机(或其它机械)进行钻孔,从而形成桩孔,并使桩孔从土层延伸至硬质岩层内。步骤二:利用起吊设备将预制的管桩放入桩孔内,管桩的底部配备重力式单向阀,使管桩的底部沉入桩孔的最底端,保持管桩内无泥浆残渣入内。步骤三:在管桩顶部,灌注流动性好的水泥砂浆于管桩中至满。步骤四:用吊机把管桩提起20~30 cm,由于管桩水泥砂浆密度高于孔中管桩底部泥浆残渣的密度,在水头差的作用下,管桩底部泥浆残渣被迅速冲刷清除至管桩孔壁外,随后吊机放下管桩。如果管桩到达孔深,说明孔内泥浆已清理干净。否则,重复注浆清孔。为了节省注浆量,可以用小孔径立柱活塞推压管桩内砂浆至管底部。步骤五:把管桩放置孔底,此时管桩下部管壁内外侧及孔壁均被水泥砂浆充填包裹,完成管桩植桩。步骤六:由于后注水泥砂浆液凝固慢,在监测检测桩的垂直度没有达到设计要求时,可以及时调整管桩垂直度。

如桩机成孔后遇到溶洞,或者孔内无水、无渣,则管桩可以直接放至孔底。对于端承桩和嵌岩桩基,此时注浆量只要达到管桩底部3~5 m,管桩上部3~5 m 处隔断注满孔壁砂浆即可(见图1)。

2.4 新型注浆工法成桩后垂直力、水平力问题

在确保管桩植入完成后,工厂化制造完成的管桩质量容易保证,其抗压强度明显高于现场制作的钻孔灌入桩。同样桩成孔施工工艺,预制管桩抗压抗剪明显优于钻孔灌入桩。

根据《建筑桩基技术规范》(JGJ 94-2008)和相关理论原理,单桩基础水平力与群桩基础水平力有很大区别。住宅等建筑多以群桩效应为主,桥梁及部分工业建筑则以独立桩基础为主。具体计算可参考《建筑桩基技术规范》(JGJ 94-2008)。

在桩基础设计中,一般水平力是依靠承台梁承载的,桩本身在土中,剩余的水平力被土体承担。几乎所有的桩基础都会承受一定的水平荷载。但在桩基础设计中,并非所有的桩基础都要考虑水平荷载的影响。根据已有的设计经验,对于低桩承台桩基,当竖向荷载和水平荷载的合力与竖直线的夹角小于3°时,可以不考虑水平荷载对桩承载能力的影响。因此,本工法桩侧土质没有全部充填,桩是局部段受水平抗力,已经达到设计要求。

如果项目一定要考虑或计算桩水平力,解决方案有三种:

(1)适当加大一个级别的桩径。提高桩的弯曲刚度-强度与桩端的约束条件,即桩身的抗弯能力,提高桩的水平承载力。

(2)给管桩植桩周边充满水泥砂浆。

(3)从结构使用的合理性来调整。

抵抗水平力与弯矩作用并非竖桩的长处,可以选择其它结构型式的桩来提高水平承载力。

2.5 施工注意事项

(1)开大孔植小管桩,接桩时采用大直径法兰盘接头,更有利于施工操作,也有利于加强接头抗水平力和抗拔。

(2)管桩吊桩接桩时,钻机成孔前做好开孔平台装置,其装置需简便且易于搬动,能够承受上百吨的多节管桩的重力,同时能够卡住下方几节管桩,再接桩时操作需平稳协调。

(3)在把管桩投放至孔底部,要保证地下水(泥浆)不进入管桩内。因此,管底单向阀制作好后,需保证砂浆可以冲出管底,且管桩底不能让泥浆、残渣回流。

(4)沉管注砂浆时,务必保证有较高的水头差。没有一定的水头差,桩管底砂浆冲击力无法达要求,将导致孔底泥浆残渣无法清理干净。

(5)在砂浆冲击管底残渣后,若仍然有部分残渣,可以再进行一次提管冲刷清底沉渣,以确保管桩真正达到钻孔预知的深度,测量管桩长度与预先成孔的深度是否一致,确保管桩落至基岩面持力层,这是整个工法的关键。

(6)管桩落到孔底后,如果管桩内砂浆漏完,应注入一定的水玻璃,以堵住孔底基岩裂隙、空洞,以确保管桩底部有一定厚度的砂浆固结桩基础。

3 管桩植桩后注浆案例分析

基于管桩植桩后注浆形成机理,将相应的施工工艺应用于多个工程,解决了传统工艺难以解决的桩基础施工问题。以钦北高速改扩建工程为例,介绍管桩植桩后注浆工艺在工程中的应用。

(1)工程概况:高速公路广西钦州至北海段改扩建工程拟采用国内首创装配式桥梁“桩柱一体化”工艺[10],进行四根桩柱、两根跨梁的桩柱一体化试验。桩径1300 mm,桩柱长23~25 m,梁宽8 m,进行水平、垂直载荷试验。该场地主要地层为:0~3 m 杂填土、2~9 m 粉质黏土、9~22 m 强风化泥质砂岩、22~25 m 中等风化泥质砂岩。地下水稳定水位埋深5 m。桩径1300 混凝土管桩每米重达2.5 t,23 m桩重57.5 t。

(2)设计思路:桩基和墩柱采用工厂化预制生产,桩基成孔后植入预制桩,再联接预制墩柱,安装预制盖梁,桥梁的桩基、墩柱、盖梁全装配式施工,从而达到快速保质施工桥梁的效果,做到桥梁100%装配式施工。

(3)施工过程:首先采用传统的植入桩工法,在旋挖机钻进成孔后,砂浆导入孔中几立方,再吊管桩落入其中,但无法使桩落到原成孔深度。拟采用压入法或震动锤使其至孔底,但无法获取大压力或大动力的压入机和振动机械。最终采用本工法,砂浆灌至管桩孔内满后,再次吊起桩管20 cm 以上。此时,大量砂浆从管桩孔顶至孔底,瞬间冲破清除孔底残渣,使得桩径1300 mm、桩长25 m、质量72.5 t 的管桩顺利植入孔底。利用设计好的法兰盘接桩完成此大直径管桩植入桩。另外三根桩按此方法完成管桩植桩任务。

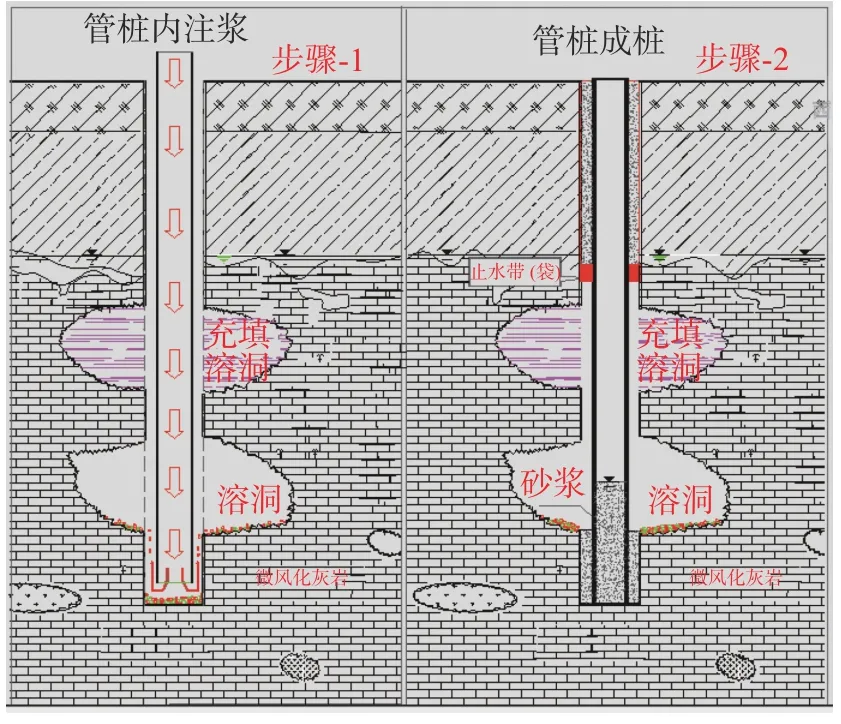

(4)完成效果:通过现场试验完成桩柱一体化四根(见图2)。施工完成后,通过单桩水平、竖向静载试验反映单桩的受力状况和变形特征,并复核植入桩的单桩竖向力、水平承载力作为设计依据判断是否满足设计要求。当试验荷载加至 9566 kN 时,历时120 min 观测,沉降达到相对稳定,且加载已达到最大试验荷载值,故终止加载。根据《建筑基桩检测技术规范》(JGJ 106-2014)技术要求对实测数据进行整理和汇总,绘制荷载-沉降(Q-s)、沉降-时间对数(slgt)等曲线分析可知,受检桩试验最大加载值为9566 kN,累计总沉降量 15.01 mm,位移结果达到设计要求(见图3)。

图2 桩柱一体施工水平荷载试验现场

图3 单桩垂直静载试验Q -s 曲线

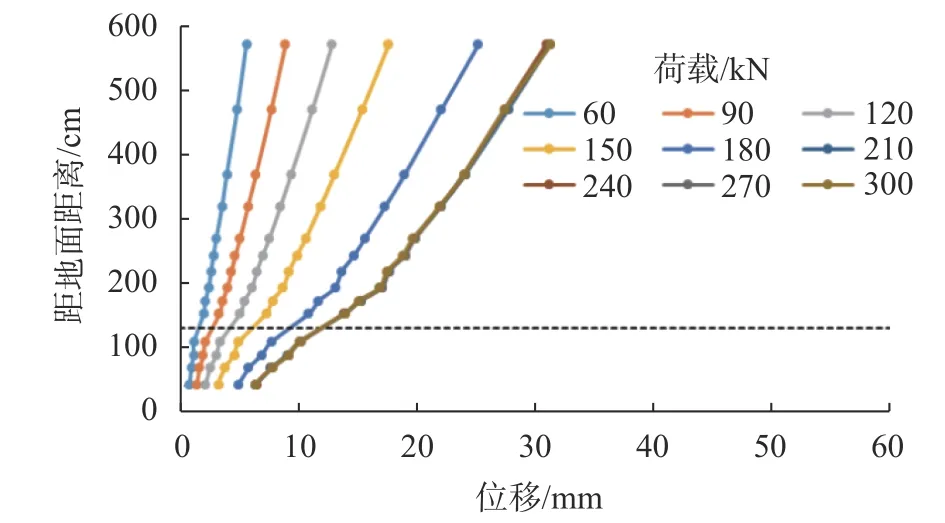

横向(水平)单桩竖向抗压承载力极限值检测按上述步骤进行,各级加载完成位移数据稳定后(见图4、图5),根据各个测点的位移数据,可以判定检查是否达到设计要求。法兰盘接桩和钢板设测点,测试结果均到达设计要求(见图6)。

图4 桩横向(水平)位移测点位移随荷载变化曲线

图5 桩各级荷载下的位移曲线

图6 桩各级荷载下法兰盘处各点的位移曲线

施工利用管桩新型注浆工法,桩与墩柱、梁一并注浆完成,验证了设计单桩轴力对桩侧阻、端阻综合系数的取值是正确的。

4 结论

(1)管桩植桩新型注浆工法借助管桩自有的结构特性,以旋挖机钻掘成孔,植入管桩后注入砂浆冲孔清渣并最终成孔,在硬质岩层(特别是岩溶发育地区)场地桩基础施工中使用效果良好。

(2)管桩植桩新型注浆工法能够解决管径1.3 m以上大管桩在硬质破碎岩地区植入桩施工难题,避免了管桩在投放到桩孔后寻找大动力的贯入机械(如几千吨配重的静压桩机)难题。

(3)传统成桩工法存在诸多问题,例如钻孔灌入桩易塌孔、清渣难、下钢筋笼难,现场浇注施工时间长、环境质量差等。管桩植桩新型注浆工法能够解决以上问题并提高桩的抗剪强度和桩身质量。

(4)现场应用表明,管桩植入桩后注浆工法适应性强、经济、环保,易于实现装配式工厂化批量生产,具有成为桩基工程主流类型的潜能,可在硬质岩层场地桩基础施工中推广。