铝护套与缓冲层间气隙对高压电缆的电-热耦合影响

刘 黎,周路遥,李晋贤 ,王少华,杨 帆,尚瑞琦

(1.国网浙江省电力有限公司电力科学研究院,杭州 310014;2.输配电装备及系统安全与新技术国家重点实验室(重庆大学),重庆 400044)

0 引言

随着电力系统的发展,高压XLPE(交联聚乙烯)绝缘电力电缆得到了越来越广泛的使用,成为电能传输的主要方式之一。波纹铝护套因其密度小、导电性能好、允许通过短路电流容量大等优点逐渐成为高压陆缆金属护层的选择。但是,近年来在对投运较长时间的电缆线路进行检修迁移以及故障电缆剖析时发现,波纹铝护套与阻水缓冲层的紧密连接处存在较多白色粉末以及烧蚀痕迹[1]。高压电缆缓冲层烧蚀故障具有以下特征:电缆运行年限的分散性较大,主要为2~10 年,但无明显规律特征;故障电缆的本体涉及多个厂家;故障电缆与导体截面积大小无直接关联[2-3]。

目前国内外已有对高压电缆缓冲层烧蚀机理以及白色析出粉末成分的相关研究。华南理工大学陈云等学者分析了国内外高压XLPE 电缆缓冲层故障的引发原因,通过测定故障电缆不同部位的电阻率,观察表面蚀痕,分析金属护层表面析出的白色粉末化学成分,得出电压、压力与受潮是烧蚀及白色粉末析出的原因[4]。广州岭南电缆股份有限公司邓声华等人通过模拟试验复现了烧蚀及白斑的形成,并提出了相应的改进措施[5]。国网江苏电科院李陈莹等人结合高压电缆缓冲层放电的实际案例,研究了放电发生原因,揭示了缓冲层结构设计中的隐患[6];国外学者Charles Q.Su对3 起230 kV XLPE 电缆故障进行了分析,发现故障电缆在阻水层以及铜丝织造带上均有烧蚀痕迹以及白斑,总结得出故障相关因素为:外部压力导致损伤、局部高温、过电压、电缆设计时的材料选择等[7]。国外学者Ståle Nordås 以溶解系数定理作为理论依据对3 种中高压电缆的阻水缓冲层进行仿真,通过对比分析得出:运行时间和吸水速度成正相关,但存在饱和现象;外部压力越大,阻水层变形越严重,吸水速率反而降低,且饱和点延后;湿度的影响存在拐点,水分扩散系数随着湿度的增加表现为先增后降[8]。总体来看,目前对于波纹铝护套与阻水缓冲层之间气隙的产生、与蚀痕的关系以及气隙放电对电缆内部温度场分布的影响少有研究[9-12]。

本文运用有限元法建立110 kV 交流XLPE绝缘电缆的二维轴对称模型,并对其进行电磁-热耦合场仿真。通过仿真计算波纹铝护套正常运行及故障状态下的温度场分布,在此基础上研究气隙放电前后对波纹铝护套放电烧蚀的影响,并探讨相应的预防与改进措施。

1 电-热耦合控制方程

以实际运行工况下110 kV 交流XLPE 绝缘电缆为研究对象,分析其电-热耦合控制方程。

1.1 电场控制方程

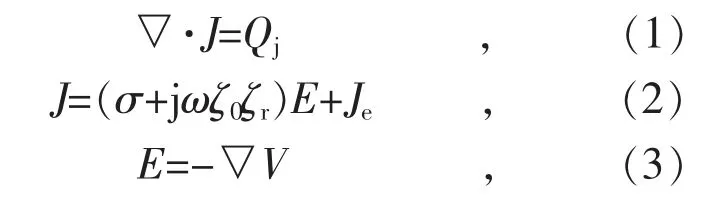

由于静电场仅考虑物质的介电常数,准静电场需考虑物质的介电常数及电导率,而电缆阻水缓冲层以及内外屏蔽层均为半导电材料,故本文采取准静电场进行研究,其约束方程为:

式中:▽为矢量微分算子;J 为电流密度;Qj为单位体积产生的热源σ 为材料的电阻率;ε0为真空介电常数;εr为电介质的相对介电常数;Je为传导电流;E 为电场强度;V 为电势。

1.2 固体传热控制方程

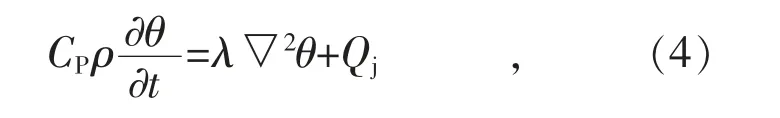

根据傅里叶传热定律和能量守恒定律,得到电缆三维温度场导热微分方程,在直角坐标系中可写成:

式中:ρ为物质密度;CP为比热容;θ为温度;为温度;λ为导热系数(设各材料导热系数各向同性)。稳态计算时,等式左边温度对时间的偏导数等于零。

1.3 电缆电-热耦合的控制方程

电缆内部热源分为三部分,一部分是电缆导体、波纹铝护套的损耗,第二部分是绝缘介质产生的损耗,第三部分为在发生气体放电时电弧热量的等效热源。其中,电缆导体以及波纹铝护套的热损耗是主要热源,则电-热耦合的控制方程为:

式中:C 为材料恒压热容;Q 为材料中的热源;v为损耗比率。

2 仿真模型

2.1 物理模型及参数

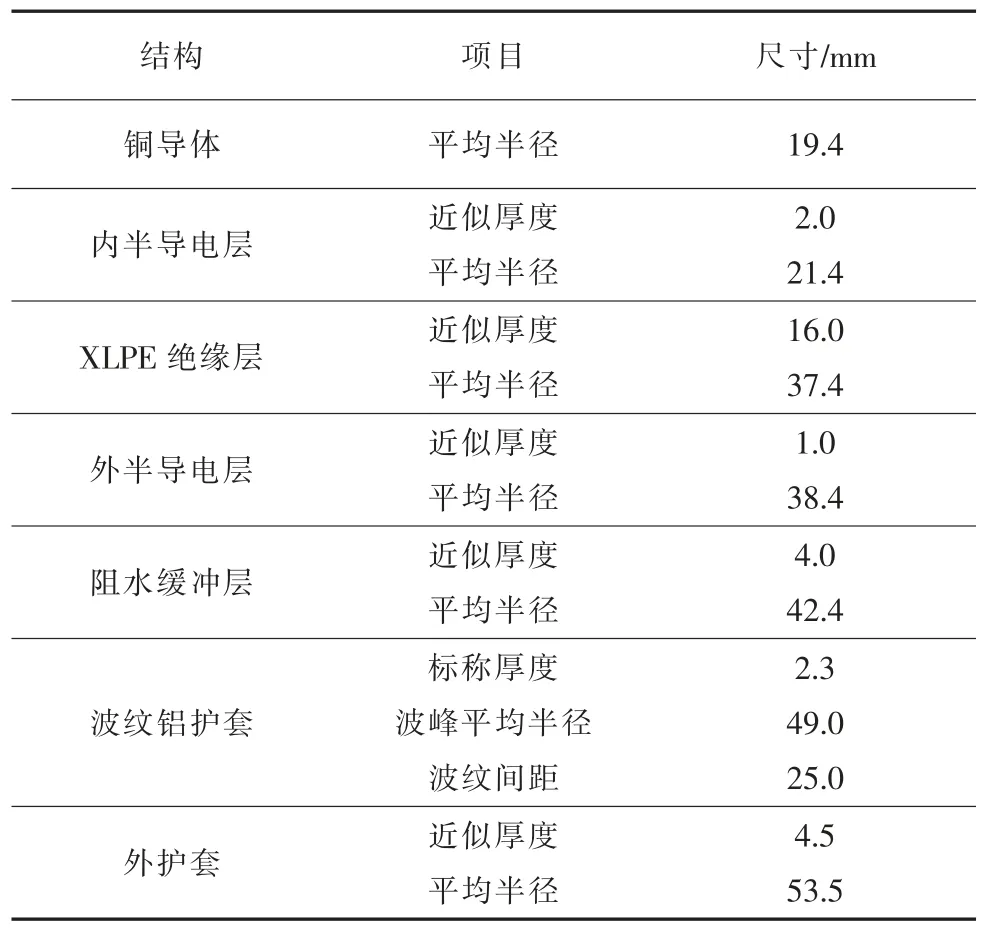

本文研究对象为110 kV 交流XLPE 绝缘电缆,型号规格为YJLW03-64/110 kV-1×1 000 mm2,其轴向截面可简化为图1 所示模型,各层结构参数见表1。各层由内到外分别为导体、导体屏蔽、XLPE 绝缘、绝缘屏蔽、半导电阻水缓冲层、波纹铝护套和外护套。由于高压电缆的轴对称特性,可通过建立二维轴向对称模型以降低计算量。

表1 高压电缆径向尺寸参数

图1 高压电缆二维轴对称模型

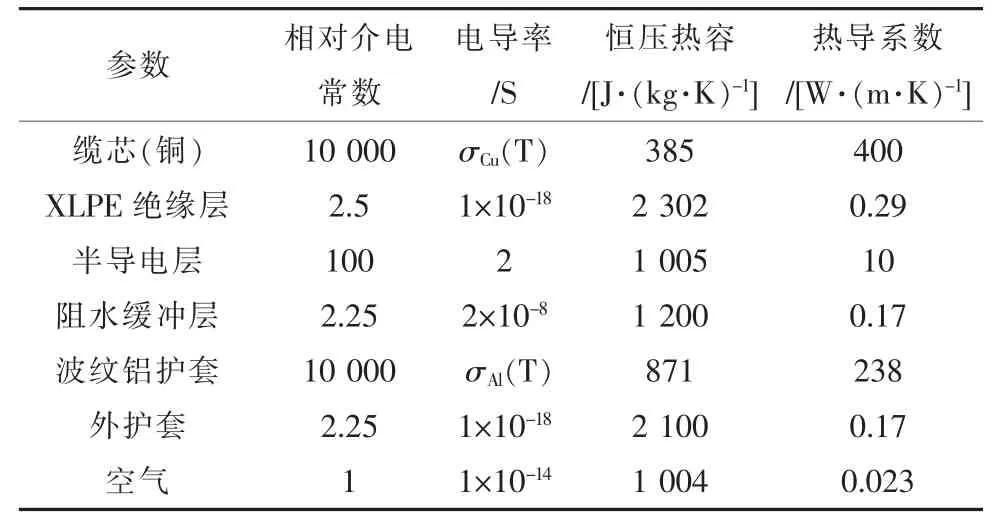

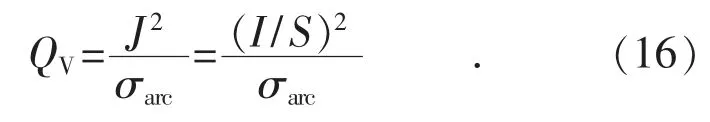

高压电缆各层结构的材料参数如表2 所示。

表2 高压电缆各层材料参数

对高压电缆进行电-热耦合仿真时,由于金属电导率会随着温度升高而降低,其相关经验公式如下[13]:

式中:ρ0为参考温度Tref时的电阻率,铜材质取1.72×10-8Ω·m,铝材质取2.84×10-8Ω·m;α 为电导温度系数,铜材质可取0.003 95,铝材质可取0.004 03。据此可在模型中设置缆芯铜导体的电导率σCu(T)与波纹铝护套的电导率σAl(T)。

2.2 边界条件和网格划分

2.2.1 电场边界条件

磁矢位在电缆金属导体外部空间快速衰减,距离电缆表面1 m 处其数值大小约为零,即磁矢位的外边界条件为:

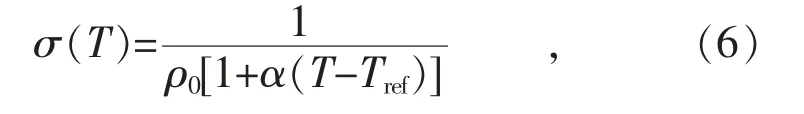

2.2.2 温度场边界条件

常见的温度边界条件有3 类:给定边界上的温度值;给定边界上温度的梯度值;给定边界上温度的梯度值与边界温度的关系。因此,外边界上与空气接触的传热计算问题可通过表面散热系数与环境温度的牛顿冷却公式进行计算。

空气外边界条件:

不同固体边界传热:

固体与流体间边界传热:

式中:f1为外边界温度值;f2为外边界温度梯度值;h 为对流散热系数;θS为表面温度;θf为环境温度(即参考温度)。

2.3 热源设置

内热源Qi可分为两部分:一部分是电缆导体、波纹铝护套的损耗,用Q1表示;另一部分是绝缘介质产生的损耗,用Q2表示,即:

介质损耗Q2与电压有关,在较高电压等级下显得格外重要。通过解析计算可得单位长度的绝缘介质损耗为:

式中:U0为导体和波纹铝护套之间的电压有效值;tanδ 为50 Hz 下的绝缘介质损耗正切值,对于XLPE 绝缘tanδ 为0.005[14];c 为单位长度的电缆电容。

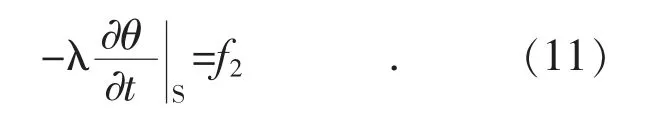

由于空气间隙在高场强下易发生局部放电,甚至发展为电弧放电,其放电形成过程较为复杂,是电磁场、温度场、流场等多物理场相互耦合作用的过程,难以通过实测进行相关研究。目前多采用数值计算方法对电弧进行分析,这为研究电弧热效应提供了较为可行的方案。为研究波纹铝护套与阻水缓冲层间短间隙内的电弧热效应,本文在磁流体动力学模型的基础上对放电时波纹铝护套的热场分布进行仿真分析。

气隙从局部放电发展到电弧击穿后,电弧等离子体通道可视为椭圆形,因此本文设置电弧放电的等效热源尺寸为长轴0.5 mm、短轴0.15 mm。电弧的电导率可通过其状态参数(包括温度和压强)来确定。根据现有研究[10],电弧电导率在前0.04 s 内随时间不断增加,在0.1 s 后其平均值达到稳态值13 000 S/m,则气体击穿后可视为导电流体。通过式(16)可计算气体放电通道内的等效热损耗QV:

式中:I 为电弧电流;S 为电弧击穿通道截面积;σarc为电弧电导率。

从电缆轴向截面看,各层结构除波纹铝护套外均为矩形,忽略波纹铝护套的螺旋角,对电缆模型进行三角形网格划分,共剖分为42 322 个单元,同时在波纹铝护套的波峰、波谷与阻水缓冲层的接触部位加密剖分网格。

3 仿真结果及分析

3.1 正常状态

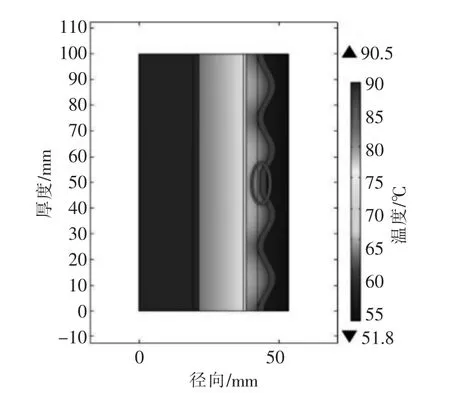

当环境温度为40 ℃时,高压电缆处于正常工作状态且负荷为1 371 A,其温度分布如图2 所示。从电缆的径向温度分布可以看出,缆芯温度在90 ℃时,XLPE 绝缘层的温度由内到外从85.65 ℃降 至73.90 ℃。

由图2 可知:波纹铝护套的温度在60 ℃左右,且波峰波谷内表面处的温度差异极小;从阻水缓冲层到波纹铝护套波谷处的温度变化较快,温度梯度大,在4 mm 厚度的阻水缓冲层内由67.22 ℃降至59.78 ℃,温度梯度为1.86 ℃/mm;由于缓冲层与铝护套波峰之间存在空气隙,径向温度变化较快。

图2 电缆正常运行工况下的温度分布

3.2 气隙厚度的影响

由于电缆受热膨胀、机械外力等因素作用可能会导致波纹铝护套变形,造成波纹铝护套与阻水缓冲带之间存在空气间隙,该间隙会导致波纹铝护套与阻水缓冲带之间的等电位连接遭到破坏。此外,封闭状态下的空气导热系数为0.023 W/(m·K),远小于波纹铝护套的238 W/(m·K),空气隙的存在会影响波纹铝护套变形部位的散热,导致该处局部温度偏高。

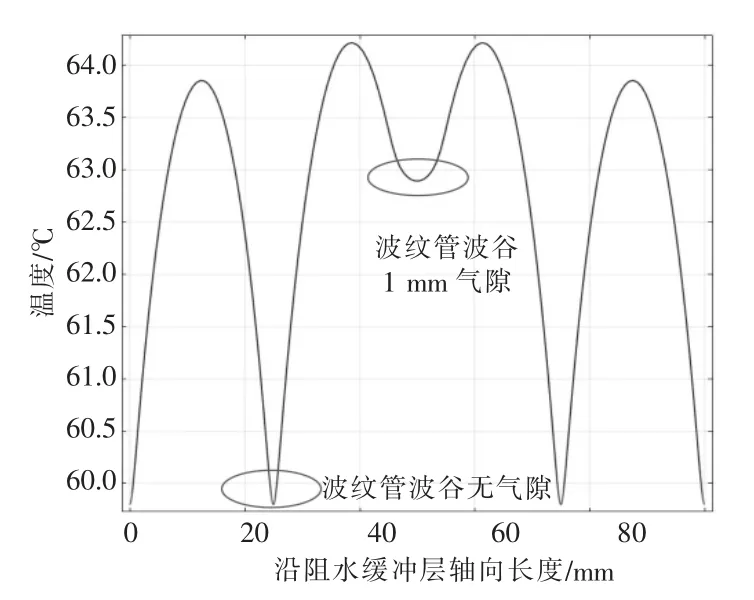

模拟负荷电流为1 371 A 时,不同气隙厚度对电缆内部温度分布的影响,假设波纹铝护套某波谷处发生挤压变形,得到1 mm 气隙厚度下电缆内部温度分布如图3 所示,其沿阻水缓冲层表面温度如图4 所示。可以看到,阻水缓冲层波谷处存在气隙时,温度为62.8 ℃,比波谷不存在气隙处温度高约3 ℃。缆芯温度随气隙厚度的变化趋势如图5 所示,随着气隙厚度增加,缆芯温度不断增加,当气隙厚度为1 mm 时缆芯温度相较于气隙厚度为0 mm 时上升约0.5 ℃,增长率为0.43%。因此,气隙存在会影响缆芯温度,进而降低了电缆载流量,通过仿真计算可知,当波纹铝护套与缓冲层之间存在一处1 mm 厚度的气隙时,电缆的额定载流量从1 371 A 降至1 365 A,减幅为6 A,减少率为0.4%。

图3 1 mm 气隙厚度下电缆内部温度分布

图4 气隙存在时沿缓冲层表面的温度变化

图5 缆芯温度随气隙厚度的变化趋势

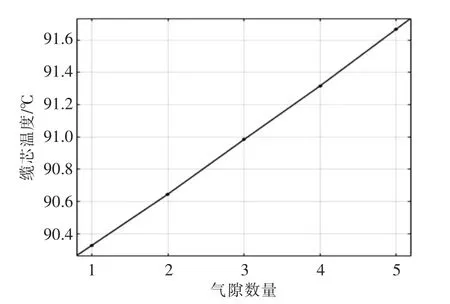

实际运行时通常存在连续的好几处波纹铝护套变形状况,通过改变波谷处的形变数量n,即形成的气隙长度为25(n+1)mm,可以得到随着波谷处形变数量增加,即1 mm 气隙的增加,缆芯温度逐渐升高,如图6 所示。当负荷电流为1 371 A 时,波纹铝护套存在5 处1 mm 厚度的气隙时,缆芯温度达91.67 ℃,升高约1.67 ℃,增长率约为1.86%,电缆额定载流量降至1 351 A,减幅为20 A,减少率为1.46%。

图6 气隙数量对缆芯温度的影响

3.3 气隙放电后的温度影响

利用等效热源模拟不同时刻气隙放电后电弧产生热量下的温度分布情况,如图7 所示。等效热源作用下,波纹铝护套与阻水缓冲层间的气隙被不断加热,且热量沿轴向扩散更加迅速。

图7 气隙放电后不同时刻的温度分布情况

前3 ms 内,电弧放电导致热量迅速集中,气隙的热源中心温度最高达3 524 K;在3 ms 到20 ms 内,电弧放电的等效热源不断向外传递热量并加热周围空气;从20 ms 到0.1 s 放电结束,热量不断扩散,阻水缓冲层外侧以及波纹铝护套内侧的温度明显提高,对阻水缓冲层的微观表面影响尤为明显,导致缓冲层表面接触处的温升约470 K。气隙放电会导致阻水带内局部温升,进一步引起阻水粉膨胀析出。同时,局部高温使得粒子运动碰撞速度加快、化学键断裂增加,导致波纹铝护套内表面阻水缓冲层烧蚀加剧。

由于XLPE 绝缘层的温度涨幅较小且缆芯温度未受到明显影响,因而在缓冲层阻水粉未析出时,短时间的气隙放电对电缆温度的宏观分布影响可以忽略。其原因为波纹铝护套与阻水带之间的气隙放电属于弱电离的冷等离子体放电,放电粒子数密度较低,且电子和重粒子的温度差别较大(电子温度可达到104℃以上,而重粒子放电时一般保持在环境温度)[13]。

4 结论

本文建立了110 kV 交流XLPE 高压电缆的二维轴对称模型,通过电-热耦合场仿真分析了波纹铝护套与阻水缓冲层之间气隙对电缆温度分布的影响,得出以下结论:

1)正常工作状态下,电缆本体温度分布自缆芯由内向外层递减,波纹铝护套内表面波峰波谷处差异极小,阻水缓冲层处呈现较高的温度梯度。

2)当缓冲层与波纹铝护套之间因热、力因素产生气隙时,由于空气导热系数较小不利于热量扩散,会导致缆芯、绝缘处出现一定的温升,且随气隙数量增加,载流能力相应地减小。

3)电弧放电过程中能量密度较大,随着放电不断发展,电弧热量向周围传递且对阻水缓冲层表面影响尤为显著,会加剧内部阻水粉的膨胀析出,但气隙放电对电缆宏观温度分布影响可以忽略。

基于本文所得结论,为降低高压电缆阻水缓冲层的放电烧蚀几率,提高电缆安全运行寿命,提出以下建议:

1)改善阻水缓冲层与波纹铝护套的配合程度,依据电缆运行电压等级以及截面采用更具针对性的绕包工艺,可在阻水带绕包后加绕金属箔带,改善其与铝护套的电气连接。

2)严格选取半导电阻水缓冲层的材质,推荐使用耐高温的中性阻水粉或天然阻水粉。

3)考虑采用平滑铝护套以及铝塑复合护套,从电缆本体结构方面减小阻水缓冲层放电烧蚀故障的发生几率。