基于掺橡胶颗粒的面板堆石坝柔性挤压边墙料研究

付乾坤,杨韩刚,孙 啸,田正宏

(1.中国水利水电第七工程局有限公司,四川 成都 610213;2.河海大学,江苏 南京 210098)

0 引 言

挤压边墙技术因施工迅速、简便、经济,得以广泛应用于混凝土面板堆石坝的设计与施工。挤压边墙为面板提供了平整的垫层基础,可靠均匀地将水压力经面板传递给垫层料和堆石体,起到协调面板、边墙、垫层料的整体变形作用。但已有研究表明挤压边墙技术应用仍存在一些问题,如,赵津磊等[1]提出挤压边墙弹性模量偏高会导致挤压边墙对混凝土面板约束偏大,应力状态易恶化;周伟等[2]指出由于施工质量影响,墙体大面平整度不理想,严重影响面板受力均匀性,增加面板开裂风险;丁林等[3]认为,挤压边墙材料参数的改变有利于挤压边墙和面板间应力状态的改善;王建帮等[4]认为,挤压边墙混凝土的抗压强度、抗压弹性模量、渗透系数和干密度等各项参数的性能在不同坝高和坝型下均需进行定性的分析研究。但是,到目前为止工程业界尚未见具体有效的改善措施提出。

国内外研究成果表明,在普通混凝土中掺加橡胶颗粒可显著降低材料弹性模量,提高结构韧性、变

形能力与抗渗性[5- 8]。因此,这一优点恰好契合挤压边墙要求减小过度约束、协调变形与改进结构抗裂等需求,从而有助于缓解面板开裂的工程问题。但目前国内外仅有一些道路工程中的有限应用经验,混凝土面板堆石坝建设中的应用可行性和效果未知。因此,研究含橡胶颗粒的挤压边墙材料,通过试验验证弹性模量、强度、透水性是否可满足工程应用要求,具有重要意义和实践价值。

1 室内试验

1.1 材料性能

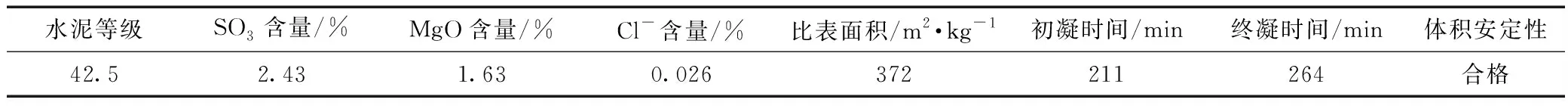

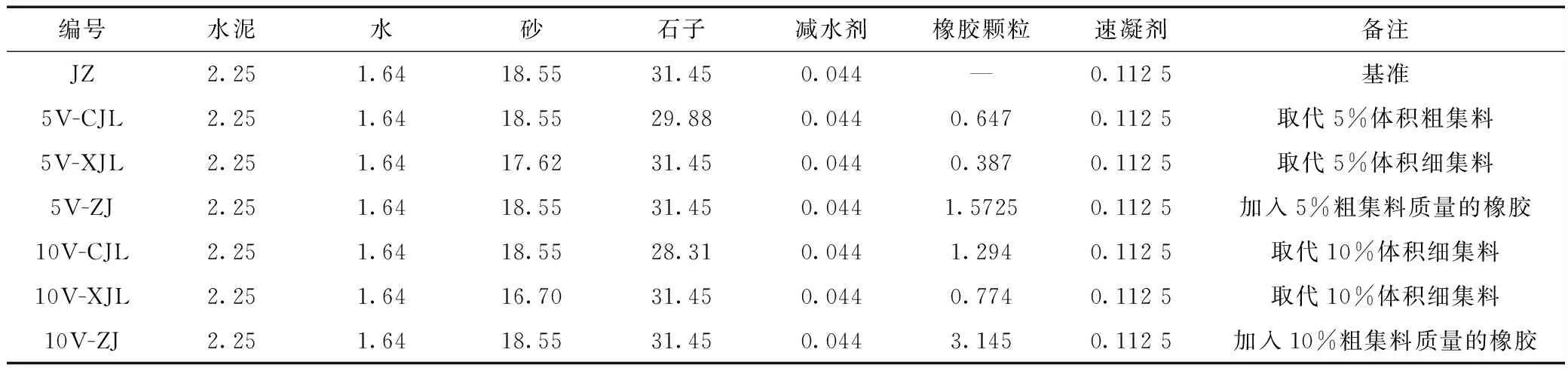

试验采用PO42.5普通硅酸盐水泥,具体参数见表1。细骨料吸水率0.8%,含泥量为0,表观密度2 790 kg/m3,堆积密度为1.78 g/cm3,细度模数为2.82,筛分结果见表2;粗骨料吸水率0.22%,含泥量0.2%,表观密度2 830 kg/m3,筛分结果见表3。橡胶颗粒为不规则颗粒,颗粒直径在2~3 mm之间,吸水率为0,表观密度1.165 g/cm3。减水剂采用四川柯帅ks型减水剂,速凝剂采用长安育才生产的速凝剂。

表1 水泥主要参数

表2 细骨料筛分结果

表3 粗骨料筛分结果

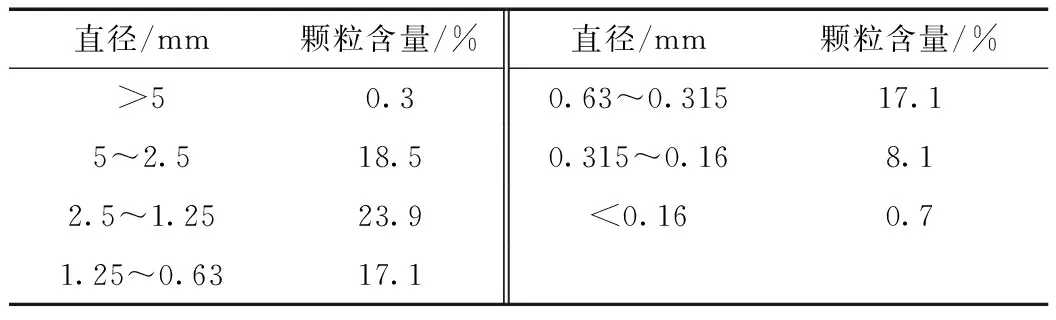

1.2 配合比设计

试验参考某面板堆石坝挤压边墙混凝土配合比,采用了橡胶颗粒分别取代细骨料,取代粗骨料,以及直接添加粗集料质量的橡胶颗粒,研究不同橡胶掺量(5%和10%)对柔性边墙料的抗压强度的影响,初步确定合适的柔性挤压边墙材料配合比,试验配合比见表4。

表4 试验配合比 kg

1.3 抗压强度试验方法

对每种配合比,根据DL/T 5422—2009《混凝土面板堆石坝挤压边墙混凝土试验规程》规定,采用钢试模和钢套模,并采用压力机以0.1 MPa/s速率进行连续均匀加压,制作尺寸为150 mm×150 mm×150 mm的试件6个;移入20±5 ℃的成型室内,静置24 h后拆除试模;脱模后移入养护室按DL/T 5150—2001《水工混凝土试验规程》中相关规定进行养护,养护7 d和28 d后进行抗压强度试验。

1.4 抗压强度结果与分析

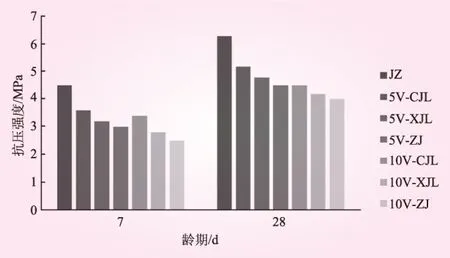

抗压强度试验结果如图1所示。从图1可以看出,橡胶颗粒掺入量和掺入方式对柔性挤压边墙材料的抗压强度均有影响。

图1 各配合比抗压强度对比

1.4.1 橡胶颗粒掺入量分析

在相同龄期、相同掺入方式情况下,试块抗压

强度随橡胶颗粒掺入量上升而下降。其中,掺量为5%试块的抗压强度低于基准试块的抗压强度约15%~20%,掺量为10%试块的抗压强度低于基准试块的抗压强度约30%~40%。

1.4.2 橡胶颗粒掺入方式分析

在相同的龄期、相同掺入量情况下,橡胶颗粒等体积取代粗骨料的试块抗压强度较等体积取代细骨料的试块抗压强度高,且均高于直接加入橡胶颗粒的试块抗压强度。

橡胶颗粒等体积取代粗骨料和细骨料破坏了原有级配,造成强度降低。直接加入橡胶颗粒即外掺方法,虽然没有破坏原有级配,但是直接加入颗粒导致与其他配合比相比同体积试块的密度下降,抗压强度自然也随之下降。

DL/T 5297—2013《混凝土面板堆石坝挤压边墙技术规范》规定,挤压边墙混凝土28 d抗压强度应小于5 MPa。但本文研究表明,上述挤压边墙材料配合比28 d抗压强度可达6.3 MPa,超出标准要求达25%,由此将对面板和垫层受力情况产生不利影响。因此,在实际工程当中考虑掺加橡胶颗粒,采取等体积取代粗骨料的掺入方式。

2 现场试验及制样

2.1 成型性能

为进一步研究柔性挤压边墙材料的成型性、弹性模量与渗透系数等性能指标,在某混凝土面板堆石坝施工现场进行了边墙挤出试验,并制作了现场试样用于进一步测试研究。现场试验段选用5V-CJL(试块代号)配合比,即,使用5%橡胶颗粒等体积取代粗集料,挤压边墙机行进速度稳定控制在40 m/h,现场试验段长5 m。通过试验可见,柔性挤压边墙可顺利进行挤压边墙施工,边墙面较为光滑平整,可适应施工要求。根据DL/T 5422—2009《混凝土面板堆石坝挤压边墙混凝土试验规程》,制取棱柱形和圆柱形基准样及含橡胶颗粒的柔性挤压边墙试块,用于测试弹性模量和渗透系数。

2.2 抗压强度

由JGJ/T 23—2011《回弹法检测混凝土抗压强度技术规程》,采用冲击能量为0.735J的小型回弹仪对养护28 d的试验段进行了测试,首先划定10个测区,每个测区内弹击16次。试验结果显示,柔性挤压边墙材料28 d抗压强度为4.3 MPa,满足挤压边墙技术规范所规定的挤压边墙混凝土28 d抗压强度应小于5 MPa要求。

2.3 渗透系数

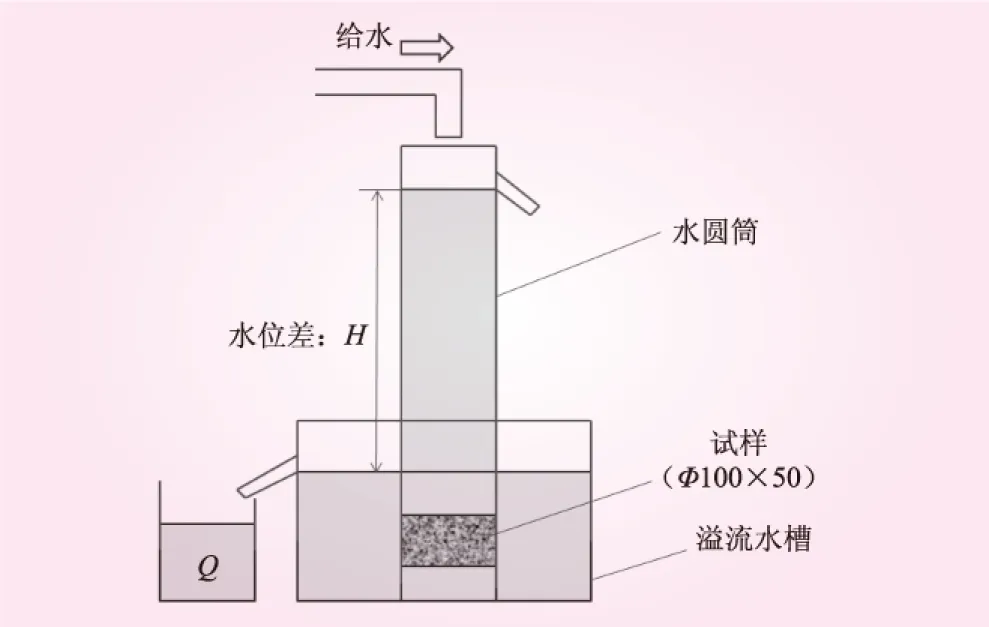

渗透系数采用北京建研华测公司的马略特全自动混凝土透水系数测定仪(HC-APC型)进行测试。试验方法基于马略特原理如图2所示。

图2 透水系数测定原理

渗透系数计算公式

(1)

式中,Kt为水温为T℃时试样的透水系数,mm/s;Q为ts内渗透总流量;L为试块的高度(又称渗径长度,50 mm);A为试块的横截面积(直径100 mm);H为水头差(500 mm);t为渗流时间。

试验结果显示,加入橡胶颗粒后,抗渗性明显提高,基准样28 d的渗透系数量级在10-3~10-2cm/s之间,5V-CJL样的渗透系数数量级在10-4~10-3cm/s,为基准样的1/2左右。这是由于橡胶憎水性使得渗流阻力加大,渗径变长,降低了毛细孔的抽吸作用,故掺入橡胶对混凝土抗渗性具有一定增强作用,并满足DL/T 5297—2013《混凝土面板堆石坝挤压边墙技术规范》规定的挤压边墙混凝土28 d渗透系数应符合10-4~-10-2cm/s范围要求。

2.4 弹性模量

按GB/T50081—2002《普通混凝土力学性能试验方法标准》规定,对试样进行了弹性模量测定。试件尺寸为15 cm×15 cm×30 cm,测试装置如图3所示。弹性模量计算公式如下

图3 弹性模量测试

(2)

式中,Ec为所测试件弹性模量;Fa为破坏时的轴向荷载;F0为0.5 MPa时的轴向荷载;εa为破坏时的千分表读数;ε0为0.5 MPa 时的千分表读数;L为测点标距;A为试块的横截面积。

试验显示,基准样28 d弹性模量为12 GPa,5V-CJL样28 d弹性模量为7.6 GPa。基准样加载后碎裂,5V-CJL样加载后仍成一体,只是产生了复杂的裂缝网络。由此可见,掺入橡胶颗粒后,弹性模量明显减小。掺加5%橡胶后,弹性模量较基准下降36.6%;橡胶颗粒本身的弹性模量较低,且橡胶颗粒和水泥浆界面处粘接力相对较弱,是造成强度和弹性模量下降的主要原因。但是,橡胶颗粒掺入后在混凝土内部形成可伸缩颗粒群;在荷载作用下可释放尖端应力、阻断裂纹继续发展,形成部分脱开部分粘连的裂缝网络体系。因此,橡胶柔性挤压边墙材料比现有挤压边墙材料具有更好的变形性能和韧性。橡胶柔性挤压边墙材料能够满足DL/T 5297—2013《混凝土面板堆石坝挤压边墙技术规范》有关混凝土弹性模量的要求。

3 结 论

(1)目前挤压边墙材料28 d抗压强度偏高,超过规范允许值,掺入橡胶颗粒可有效降低抗压强度,抗压强度随橡胶颗粒掺入量增大而减小。同时,橡胶颗粒掺入方式也对抗压强度有显著影响,最终确定以5%橡胶颗粒等体积取代粗集料制成柔性挤压边墙材料。

(2)现场5 m试验段施工及测试表明,柔性挤压边墙材料可顺利成型,表面较光滑;28 d抗压强度经现场回弹测试为4.3 MPa;28 d渗透系数在10-4~10-3cm/s之间;28 d弹性模量为7.6 GPa,以上参数均满足规范要求。此外,柔性挤压边墙材料破坏时不碎裂,破坏形态较完整,具有延展性,说明掺入橡胶颗粒后,柔性挤压边墙材料可满足施工作业、各性能指标和提高延性等要求。