浅谈常见塑料紧固特征

黄勇

摘要:随着汽车产品向节能、环保、轻量化、小型化发展,汽车高强度紧固件越来越受到重视。汽车紧固件是汽车的主要连接件、功能件,它占汽车总重量的40%左右。汽车分商用车和乘用车两大类。据统计,一辆轻型汽车或乘用车紧固件约500种规格,4000件左右。其中塑料紧固件又具有操作简单,降低产品成本,能替代螺丝、螺母等昂贵金属件功能的优势。塑料紧固件没有像焊接技术那样复杂,而且能重拆卸使用。塑料紧固件的特征以扎带、卡扣、螺柱套扣为主要的特征。其特征的设计也是有规律可循。

关键词:汽车零部件;塑料紧固件;注塑;卡扣

中图分类号:TU532.61 文献标识码:A 文章编号:1674-957X(2021)01-0039-02

1 紧固特征之扎带

扎带是非常常见的塑料紧固零件,被广泛的用于建筑、电器、医疗、汽车等行业,在日常生活中也经常见到。但是随着应用领域的不同,其扎带要求的性能也不一样,对于汽车行业来说,扎带会被应用到汽车的各个位置,例如发动机舱、底盘、驾驶室、乘客舱等等。不同位置的应用,扎带的性能要求也不一样。比如发动机舱,就需要扎带能耐高温,需要做高温的验证,在底盘就需要做冷热循环的交变的疲劳实验,如果使用在乘客舱对耐久性的性能有较高的要求。

扎带最基本的特性是要求能扎紧,不松脱。使用时,插入力要小,不费力。脱离力要求大,不能产生基本的功能失效。

在设计时需要充分考虑到带条上的齿间的角度,间距与锁舌的间距配合。这2点特征的设计是关系到扎带基本功能的前提条件。图1为锁舌的设计,图2为带条的齿的设计。

齿条的齿斜度通常是40度,深度为0.5mm,齿间距为0.15mm为适合。对于锁舌的角度需要控制在10度,因为在带条插入到锁舌时,锁舌会有一个压入的弹性变形,这个变形量的大小决定了插入力的数值,如果过大,人工使用起来会感觉费力。如果太小,会发生锁舌和齿条之间的配合不良,最终会导致锁止失效。

如图3显示了插入后失效状态。处于失效状态的零件,配合间隙非常大,扎带的基本功能失效。非常容易产生脱落的问题。可以通过改进齿条的角度设计,来解决这个问题。对于正常配合状态的零件,插入力的要求为小于70N,脱离力要求大于120N。

此外,对于影响扎带的其它性能,需要在选择材料上给予定义。扎带最常用的材料是尼龙类的材料,具备较好的弯曲性能,能耐温性能。对于发动机舱位置的扎带,需要选择耐到200度长期工作温度的材料。扎带最常见的问题是断裂,因此对于弯曲模量不够的产品,需要进行调湿处理,以提高扎带的弯曲性能。

2 紧固特征之卡扣

卡扣是紧固件中最常见的特征。大致上可分为三大类:长臂式卡扣,圆环卡扣,球形卡扣。塑料卡扣的最大优点就是节约成本,操作简单,而且可以反复使用。但是也存在一些缺点:比如很难做到完全密合,又时会出现松动。如果设计不合理,会出现断裂、脱落等质量问题。因此合理的设计显得至关重要。

2.1 长臂式卡扣

它的截面是无变化的规则矩形带勾特征。如果卡勾的材料物理特性确定不变的情况下,以下四个参数是可以自由控制的:

卡勾扣住部份的宽度:此宽度尺寸直接影响卡勾的有效性,防止卡勾脱落。

卡勾的厚度:此厚度影响卡勾强度及压力的传播,其中最省力的臂是锥形臂,此厚度尺寸影响了卡扣的弹性效果,直接决定了卡扣的插入力的大小。特别需要注意的是卡扣根部需要有R角设计,避免应力集中发生的插入断裂问题。R角的大小决定了卡扣的强度。

卡勾臂的长度:臂的长度以次方的形式影响臂的变形度。长度尺寸需要重复考虑对配合件的厚度不可干涉。

卡勾的宽度:它是与变形阻力成正比的,增强卡勾的强度。

2.2 圆环及球形卡扣

圆球环形卡勾是由外凸勾体的圆筒/球头与内凹勾体的圆筒/母头组合而成,一般我们把凸体部份假设成不变形体,而凹部份考虑成变形体,当施加压力做卡合动作的时候,凹部份将会发生整周圆的变形量。球形卡扣的最大特点是:相互装配后,可以实现360度的自由旋转,又称为旋转卡扣。是利用的塑料弹性变形原理实现装配的。其插入力比较大,需要制作工装夹具辅助安装。此卡扣广泛的用于固定件之间需要自由调整和变化方向的应用。

3 紧固特征之螺柱套扣

螺柱套扣是常用于车身钣金上的一种紧固形式。主要是能够快速的卡入金属的螺柱上,具备插入力小、拔出力大、安装快捷等优点。广泛的用于乘客舱内的地毯的固定,或者底盘的管夹的固定。

3.1 设计要求

螺柱套扣的关键特性就是插入/拔出力的大小。要求在设计时要充分考虑到这个要求,并要求做足够的分析。以满足这个要求。

插入力要求<30N,拔出力>100N,分析如下:

①首先材料应力曲线的分析是非常必要的,决定了材料本身是否能满足要求。

②通过分析,我们能够知道插入力承受的位置和拔出力承受的位置是不一样的。因此我们需要在设计时,增加某一位置的壁厚,从而有效的增大拔出力,并且插入力仅仅是很有限的增加。图4为结构设计和尺寸要求。

3.2 材料选择

聚丙烯是一款比较好的非线性的材料。实际的材料弹性模量是能够满足这个要求的。从应力应变曲线可以看出,其屈服应力的比例是同样可以满足要求的。

3.3 边界条件模型分析

①因为零件是对称的,我们切取1/4的数模分析,最终的力将根据零件的对称性,完全考虑。

②考虑到摩擦力的因素,系数定义为0.1。

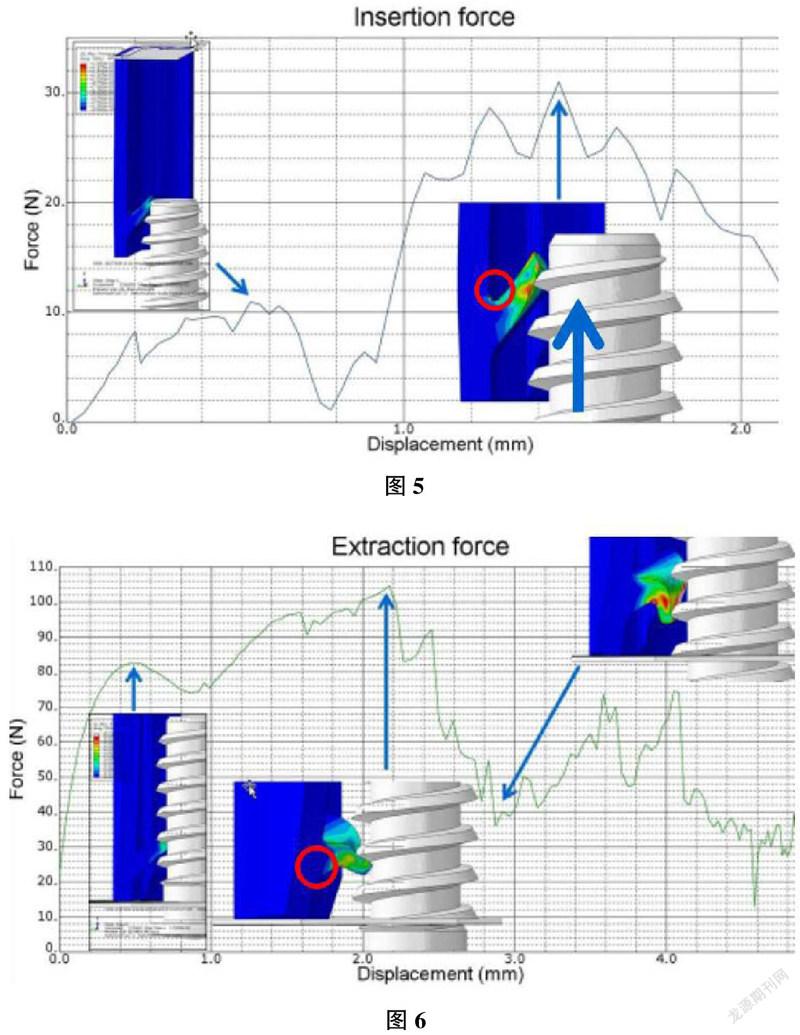

③见图5为插入力的数模分析,峰值小于30N。

④参考图6的模拟分析,可以看出拔出力为100N情况下的受力情况。红色圈处显示出了抗拉应力集中的地方。

我们可以清楚看到,在拉出力和拔出力二种不同的状态下,零件的受力位置也是不同的。因此我们可以局部性的对零件进行设计调整。增加局部的壁厚,控制齿状特征的厚度在0.3mm,以达到在有限提高插入力的前提下,增大拔出力的效果。

4 结束语

本文阐述了常用的紧固件的特征,并以實际的案例介绍如何更好的从设计角度来提高产品的性能并分析帮助我们解决实际问题,有效缩短产品开发周期,降低开发成本。

参考文献:

[1]黄金陵.汽车车身设计[M].机械工业出版社,2007.

[2]周殿明.塑料制品成型材料[J].机械工业出版社,2011,10.

[3]谭骞.发动机缸体托盘塑料卡扣结构改进研究[D].上海交通大学,2016.

[4]赵继元.塑料卡扣的特点及在汽车上的应用[J].科技创新导报,2011(30):48-49.

[5]保罗.R.博登伯杰.塑料卡扣连接技术[M].化学工业出社版,2004.