壳牌气化炉磨煤单元在线分析仪表样品处理系统的改造及应用

连 骥

(洛阳三隆安装检修有限公司,河南 洛阳 471012 )

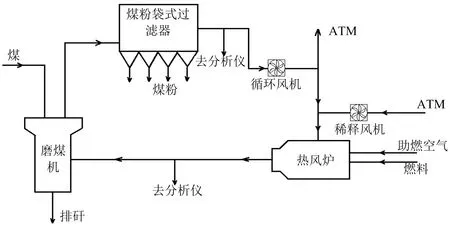

AP潞安(长治)煤气化项目是美国AP公司与潞安集团合资的项目,采用壳牌气化炉技术,其具有4×3 000 t/a规模的煤气化装置。壳牌煤气化炉由磨煤及干燥单元、煤加压及输送单元、气化及合成气冷却单元等8个单元组成,其中磨煤及干燥单元的主要工艺流程见图1。

热风炉(惰性气体发生器)产生高温的惰性气体(低氧气体)在循环风机带动下进入磨煤机,提供惰性气体环境并将研磨的煤粉干燥,干燥后的煤粉被惰性气体带到煤粉袋式过滤器,煤粉在过滤器与惰性气分离、自身沉降进入收集器中被送到煤加压及给料系统,过滤后的大部分惰性气体继续循环,后与稀释风机补充的部分新鲜气一起混合后进入热风炉以维持气体的惰性,剩余少量含水分的循环气体被排放。这个过程中磨煤干燥及煤粉的输送都是在惰性环境下运行,为了防止惰性气体氧含量超标引起煤粉爆燃或爆炸,在惰性气体发生器热风炉出口位置安装有氧含量在线分析仪,在粉煤袋式过滤器的出口位置安装有氧气及一氧化碳含量在线分析仪。这些在线分析仪表均为联锁仪表,工况异常时可联锁磨煤机跳车、消防氮气启动。

1 存在问题及原因分析

1.1 气化装置磨煤单元在线分析仪表工作流程

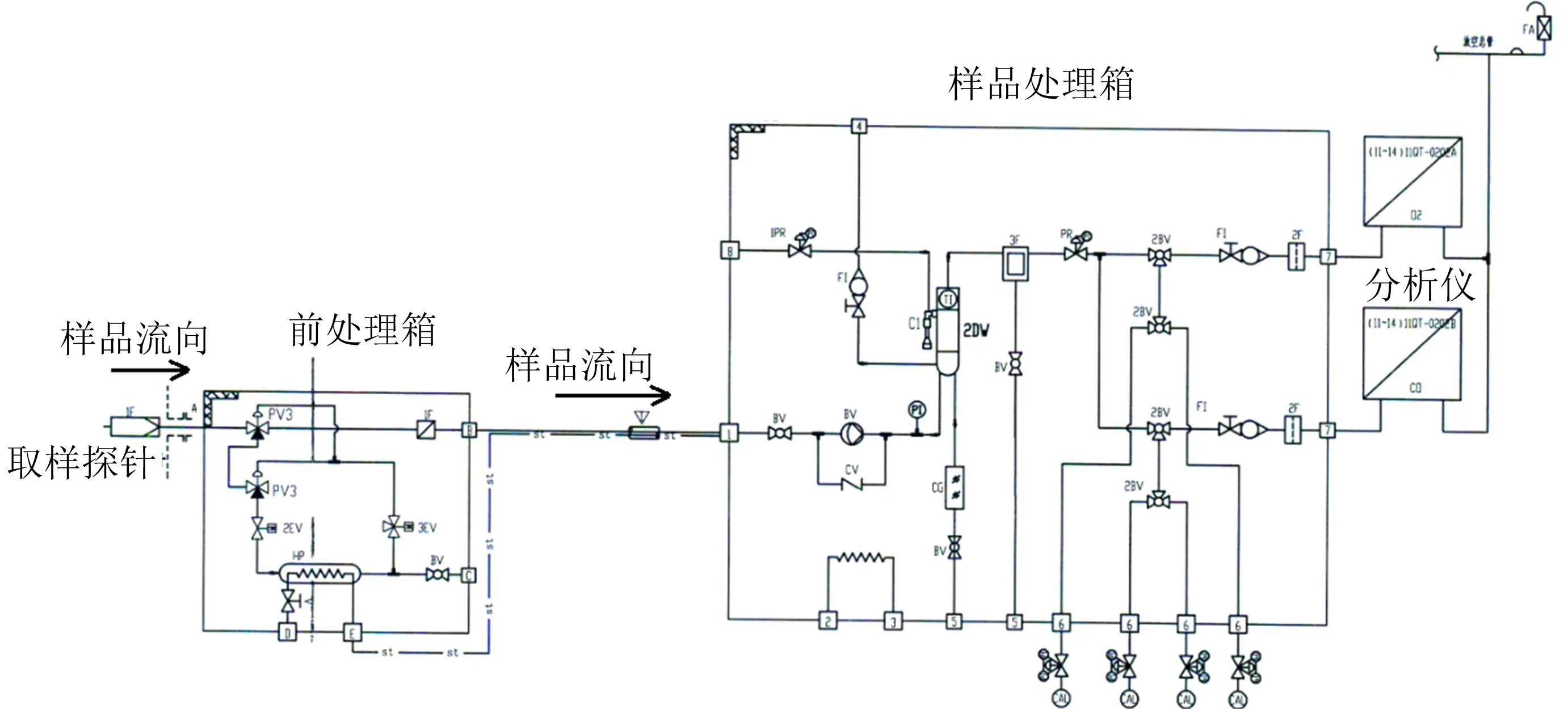

磨煤单元在线分析仪表工作流程图见图2。工艺样品气(微负压)在后路取样泵(样品处理箱中)的带动下,经过取样探针滤布及烧结金属过滤器过滤掉杂质,再经过涡旋制冷器及聚结器除水、减压器减压后,将满足分析仪要求的干燥、洁净样品以一定的压力、流量送入分析仪表测量。前处理箱中配置有一组阀门负责反吹取样探针,涡旋制冷器下方配有手动排放积液罐[1]。

图1 磨煤及干燥单元工艺流程简图

图2 磨煤单元在线分析仪表工作流程图

1.2 运行中的问题及分析

1.2.1探针滤布前端扎带易脱开,密封不严,飞灰进入堵塞后路管线

样品管路堵塞问题时有发生,主要原因为取样探针设计不合理,固定在探针滤布前端的扎带无法有效固定,容易脱落。扎带脱落后滤布密封不严形成漏点,灰粉直接从漏点进入取样管线,混合着水分的灰粉在伴热的作用下,造成堵塞。当取样管线堵塞轻微时,则样品循环量降低,样品传输滞后增大;堵塞严重时,样品断样、取样泵过载损坏(保护单向阀失效的情况下),分析失准进而造成装置波动及联锁。

1.2.2介质含水量大,需要定期排液,工况异常时容易导致仪器故障

介质含水量大,样品处理系统对介质气脱水后,需要对积液罐中的水进行排放,每日定期排放64台次(16台表,每日排放4次),不仅维护人员劳动强度较大,而且排放不及时将导致分析仪进水故障。装置工况异常也较为多见,经常出现突发的介质带水量大的问题,发现不及时液体进入测量室/检测器会损害分析仪,发生仪表故障造成数据失准,严重时无法避免地造成联锁跳车。

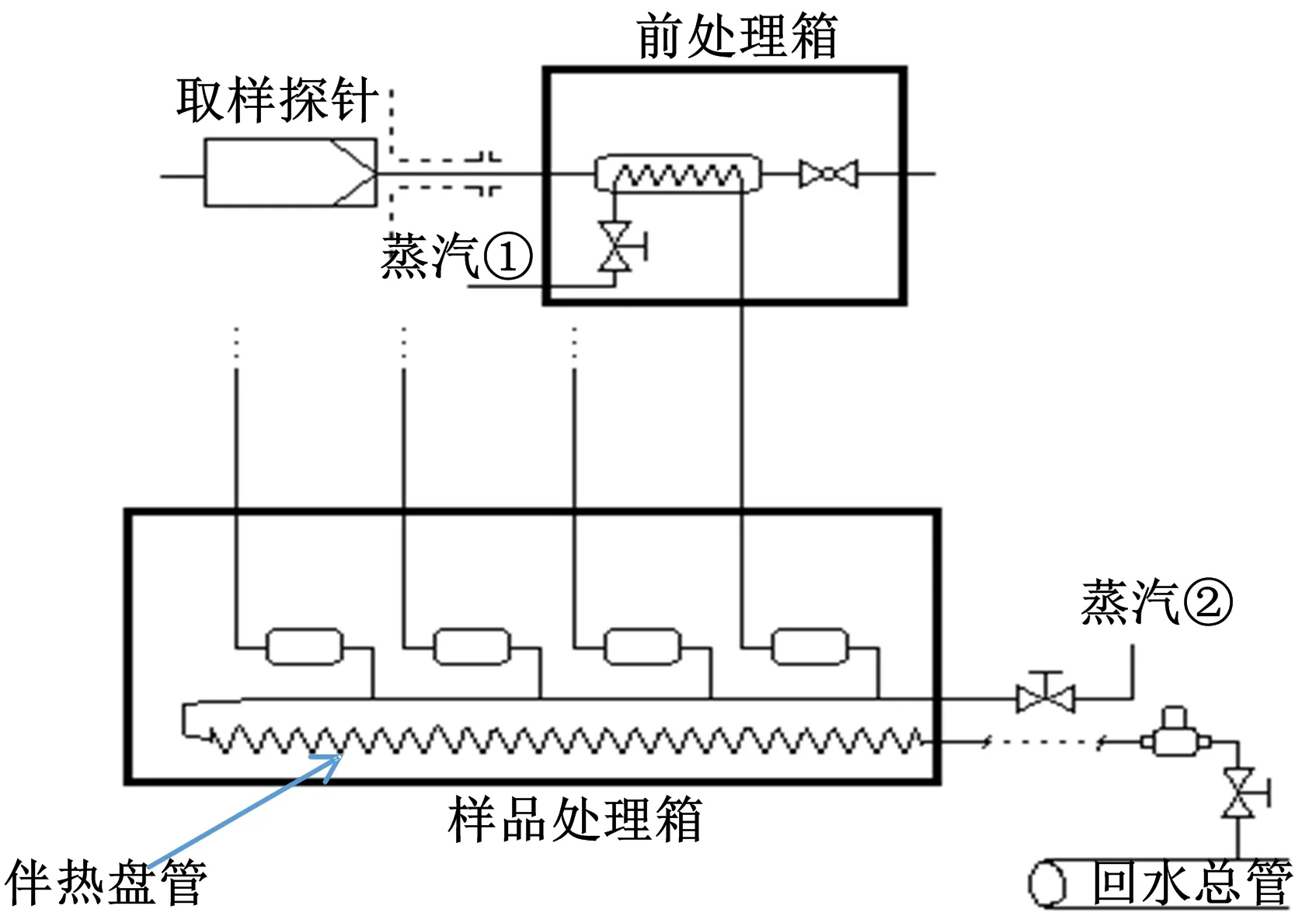

1.2.3伴热配置无法满足各个区域的差异性伴热需求,设计、施工不合理

正常情况下,磨煤分析仪的合格伴热应具备如下特点:①前处理箱需要全年伴热,满足氮气自动反吹温度需求,因为冷氮气会造成板结,需将氮气预热,要求伴热蒸汽全年供应。②样品处理箱仅在冬季伴热,箱内设备在过高温度下无法正常工作,降低使用寿命及发生故障,故保持样品处理箱内管线不冻凝,设备工作在允许的环境温度范围内即可,箱内最高温度一般<45 ℃最适宜。③蒸汽伴热总体应循环顺畅。样品处理系统伴热示意图见图3。

图3 样品处理系统伴热示意图

从图3结构上看,蒸汽伴热源有两处,蒸汽①管线从前处理箱沿着取样管线抵达样品处理箱内盘管,与另一路专供给盘管的蒸汽②汇合,共同汇入回水管线。

蒸汽①因为要供应反吹氮气预热,故全年不能停下来,所以一直会有蒸汽汇入伴热盘管,即使不开蒸汽②(专供盘管用),样品处理箱内温度在冬季也已经达到了70 ℃以上,已经远超箱内设备温度承受范围,仅通过调节前处理箱处伴热阀门降温效果并不明显,而且阀门开度过小也会导致管线冻凝(调整空间极为有限)。在此温度下,涡旋制冷器、取样泵、膜式过空滤器等部件的工作效果、使用寿命均不同程度地受到了影响。

1.2.4多台取样泵共用一个上级供电开关,设计不合理

磨煤小屋共4台联锁分析仪,每台分析仪各配一台取样泵,但各个取样泵电源没有设计独立的空气开关/保险。未考虑到如果其中一台取样泵故障过载引起的上级空气开关跳闸会导致小屋全部4台取样泵同时失电的问题。若该情况发生,则A/B磨的联锁分析仪将全部断样失准,后果严重。

1.2.5保护旁路单向阀起不到保护取样泵作用,安装、调试不到位

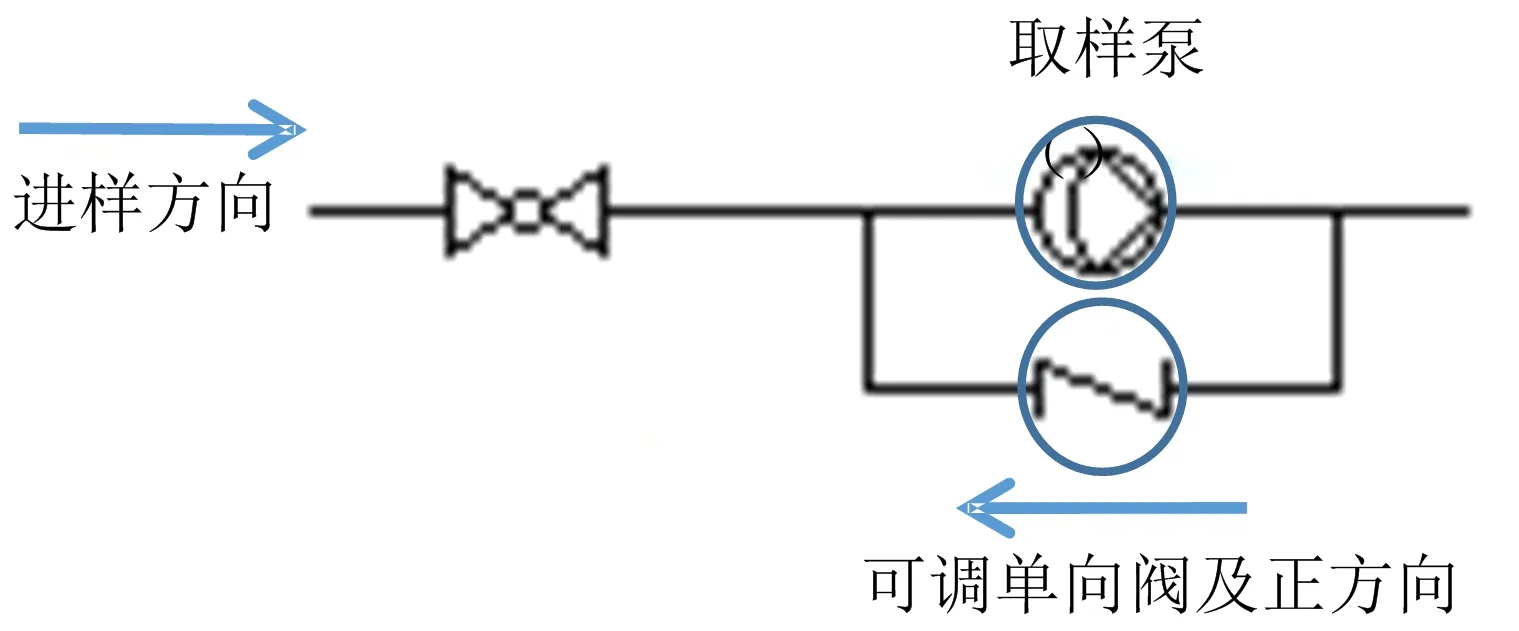

原设计中的取样泵设置了保护旁路,即在取样泵样品进/出口有一路短接的单向阀(见图4)。

图4 取样泵进样及保护旁路流程图

一旦样品管线堵塞及其他引起取样泵负载增大的问题发生时,保护旁路单向阀自动正向导通,以取样泵出口→单向阀→取样泵入口的方式将取样泵出入口短接,避免取样泵过载损坏。

此单向阀为可调式单向阀,即单向阀正向导通的启动压力是可以设置的。分析班组织人员利用几次停工检修期测试了气化装置中4个系列16只单向阀的状态,所有单向阀均无法在合适压力下正向导通(使用>0.4 mPa的仪表风正向吹扫不能开启单向阀,0.4 mPa已远远大于正常工况下的泵出口压力,通常泵出口压力为0.1 mPa),起不到保护取样泵的作用。以上5种问题,造成了磨煤联锁分析仪众多问题的发生。

根据分析班统计,自2018年10月开始保运到2019年4月,取样泵损坏7台,取样泵连杆损坏5根,膜式过滤器变形/漏气4处,样气带水污染测量室2台,样品堵塞2台次,多台取样泵同时跳停1次。

2 改造方案实施

2.1 取样探针改造

原先探针顶端扎带很容易脱落,在顶端加焊几个固定点,形成沟槽从而将扎带固定在沟槽内,使其不容易脱落。

2.2 将手动排液改为自动排液

原有手动排液罐负责收集样品中冷凝析出的水,需要维护人员定期排放以防止排液罐满罐,人员劳动强度大且无法避免工艺介质含水量异常时导致的分析仪进水受损的问题发生。为解决此问题,选择使用自动浮子排液阀替代手动排液罐,液位达到一定位置后引起排液阀中浮子上升,浮子下方的排液口被打开,液体便自行排出,液位降低浮子随之回落排液口被关闭,以实现自动排液。

2.3 进行磨煤伴热系统改造

伴热系统改造前后简化示意图见图5。

由图5可知,将原先进入样品处理箱的蒸汽①管线在表箱前分为两路:第一路不经过样品处理箱直接去往分析小屋伴热回水总阀前,作为旁路承担大部分蒸汽流量,在回水阀前增加了疏水器;第二路(即原先从样品处理箱中经过的一路伴热)管线上加装针阀,用于隔离/调节去往样品处理箱的蒸汽,这一路蒸汽与蒸汽②(专供盘管用)汇合后,在去回水总管管线前与第一路蒸汽汇合。

伴热系统改造的目的在于样品处理箱不需要伴热的季节可以完全截断此路伴热,降低箱内温度。在冬季寒冷天气下,可以更有效地调整样品处理箱伴热循环量以达到控制箱内温度的功能。相对于以前,样品处理箱内温度有了更大的调整空间。

2.4 在各个取样泵供电开关前加装独立保险

利用各台气化炉检修期间,对取样泵电源一一加装独立保险。

2.5 对取样泵保护旁路单向阀进行调试

利用各台气化炉检修期间拆卸检查单向阀,对所有单向阀启动压力进行调试,正向导通压力设置为0.12~0.15 mPa。

图5 伴热系统改造前后简化示意图

3 改造实施后效果

经过多次改造实施后,运行效果如下:①未见有取样管线堵塞情况发生及未见有滤布前端扎带脱落问题的发生。②取消磨煤分析仪的定期排液工作量,排液次数由每日64台次已经降低到0台次排放(仅需要正常的日间常规巡检两次,夜间不再有维护量)。③未发现样品处理除水效果差或介质带水严重工况异常造成的污染检测器问题的发生。④样品处理箱温度也得到了较好的控制,箱内部件工作稳定。⑤受益于单向阀调试、维护与伴热改造等,取样泵的损耗率远低于改造前。2019年4月至今仅有一台取样泵因为正常老化更换换新,远低于接手保运第一年故障损坏7台取样泵。

4 相关后续巩固措施及完善

4.1 后续巩固措施

①用自动排液罐替代了玻璃材质的手动排液罐,降低了劳动强度,但发现问题的难度增加了(原先手动排液罐为玻璃材质,可视性化较强,容易被发现)。因此有必要定期检查、测试,目前排液罐检查测试与维护已经是停工检修的必查项目。②取样泵保护旁路单向阀已经列为停工检修的必查项目。③从伴热改造效果上来看,已经解决了现有问题,但是仍存在一些问题:比如改造后,调整样品处理箱温度合适仍需要较长的调整与观察时间,作业效率比较依赖个人经验。虽然箱内温度从高温降回到了正常温度,但只有针阀在较小阀位时且专供伴热盘管用的蒸汽②全关,才能满足温度需要。

4.2 后续伴热改造完善方案

在条件具备的情况下,选择以下两种措施效果应该会更好,相对来说成本也会更高。①计算散热量,根据伴热需求更换散热面积合适的伴热盘管。②计算散热量,根据伴热需求将蒸汽替换为带温控的电加热器。

5 结束语

煤化工装置的在线分析仪表,运行过程中因介质因素导致无法正常运行或故障频次高的问题较多,只有经过仪表维保人员不断分析、改造、总结,才能让在线分析仪表运行好起来,否则就会发展到无法运行的地步。本案改造整体上改变了气化装置磨煤单元在线分析仪表存在的故障率高、可靠性差、人员劳动强度大等问题,基本上实现了长周期平稳运行,为装置的平稳、安全运行打下基础。