基于模糊自适应的电阻点焊恒流控制

袁孝杰,王 宾,石晓艳,刘建龙

(1. 安徽理工大学 电气与信息工程学院,安徽 淮南 232001; 2. 寰电智控科技(广东)有限公司,广东 东莞 523902)

电阻点焊工艺在连续焊接过程中,由于工件与电极存在不可靠接触和电极磨损,导致负载电阻出现非线性变化,焊接电流无法恒定,时常发生飞溅和虚焊问题,严重影响焊接质量[1].为得到更好的电流控制性能,文献[2]利用PID控制,实现了恒峰值电流控制.文献[3]设计了FB-ZVZCS-PWM软开关逆变式电源,降低了系统的功耗,提高了焊接电流控制精度.文献[4]使用1对超声波收发器,实时测量超声波信号的渗透率,通过监测熔核直径来控制焊接电流.文献[5]建立了一种基于等效电阻的解析计算模型,通过焊接电流与工件两端电压实测信号,预测焊接过程各时刻导电通路直径.文献[6]根据热力学原理建立了热输入能量与点焊熔核尺寸的数学模型.文献[7]提出使用无差拍控制方法提高系统的稳定性和电流响应速度.

上述研究取得了一定成果,但由于电阻点焊过程涉及电学、力学、材料学和热学等方面,各部分存在强耦合关系,难以解耦系统,建立精准的数学模型或物理模型.且使用传统控制算法难以获得满意的控制性能,而人工智能算法可以同时考虑多个信号特征,从而提高系统的非线性适应性.本文利用智能算法,结合实际焊接数据和经验,利用焊接过程的相关特征量,提出一种模糊自适应控制方案,实现恒流控制.

1 中频直流电阻点焊特征量

电阻点焊电源经历了从单相到三相,从不整流到整流的演变过程.随着大功率开关器件及电力电子控制技术的发展,中频直流电阻点焊系统以其成本低、体积小、可靠性高等优点得到越来越广泛的应用和研究[8].

中频直流电阻点焊电源的二次侧等效电路如图1所示.其中:Ls是线路的等效电感;IW(nT)是电源输出焊接电流,由罗氏线圈测量得到;UW(nT)是电极两端焊接工件之间的负载电压;RD(nT)是非线性的负载电阻,表示工件接触电阻和体电阻之和,负载电阻由同一采样时刻的负载电压除以焊接电流计算得到.控制系统在每个焊接电流周期的峰值时刻调整控制量.

图1 点焊电源二次侧等效电路

负载电阻变化率RS(nT)取每个控制周期内采样开始时刻和结束时刻的电阻值计算.这种计算方式可以准确地反映控制周期内的负载电阻变化情况,即

(1)

式中:T为控制周期.

2 焊点有效接触面积和电极磨损直径

在焊接过程中由于金属工件与电极存在不可靠接触(例如安装存在倾角、工件表面不平整等),导致电极与工件的接触面积减小,使得焊接电流密度迅速增加,短时间内产生了更多热量,从而产生飞溅问题.因此需要估计在焊接过程中接触面积变化,减小焊接电流.

中频直流电阻点焊电源的逆变器开关频率设定为1 kHz,对0.6 mm厚度的镀锌钢板使用5种不同直径规格的电极,电极压力都设置为2.6 kN,取电流达到设定的恒定值后的10个控制周期,计算该周期内的负载电阻变化率,分析焊接电流与负载电阻变化率之间的关系,如图2所示.

图2 不同接触面积电极IW(nT)与RS(nT)关系

由图2可以看出:在相同电极直径下,IW(nT)电流越大,RS(nT)越大,这是由于在相同时间内,IW(nT)增大使镀锌钢板获得的焦耳热增多,镀锌钢板的体电阻和接触电阻的电阻率发生快速变化,所以RS(nT)增大;在相同IW(nT)情况下,焊接的有效接触面积越大,RS(nT)越小,这是因为有效接触面积越大,金属导体的导电横截面越大,体电阻越小,所以负载电阻总体减小,RS(nT)也较小.

电极与工件界面游离的锌发生化学反应会加速电极磨损,且反应生成的黄铜会增大电极表面的电阻率,使得电极升温,电极顶部会在反复加热和机械冲击下发生变形,最终使得电极直径不断增加,焊点处的电流密度降低,焊核所需热量不足,最终产生虚焊,因而需要确定电极直径与瞬时最大焊接功率关系.用PR(nT)表示瞬时焊接功率,反映点焊各个时刻的焊接功率大小,即输入焊点的热量,由焊接电流和负载电压乘积得到,计算时刻与负载电阻相同,在控制周期内用PR(nT)max表示瞬时焊接功率的最大值.

将中频直流电阻点焊机的电极压力设置为2.6 kN、逆变器开关频率设定为1 kHz情况下,在电流达到设定的恒定值后的10个控制周期内取电流和最大焊接功率的均值,使用5种相同规格不同厚度的镀锌钢板,通过改变输出电流的大小,研究其与最大焊接功率之间的关系,如图3所示.

图3 不同厚度镀锌钢板IW(nT)与PR(nT)max关系

由图3可知:在同一厚度的镀锌钢板上,当IW(nT)增加时,周期内PR(nT)max会不断增加,呈现类似指数关系,符合焦耳定律结论;当IW(nT)在相同情况下,镀锌钢板厚度越大,PR(nT)max会越小,这是因为镀锌钢板越厚,工件表面更加平整,板间接触电阻相对减小.

3 模糊自适应控制器设计

电阻点焊过程的控制变量与输出之间是一个非线性、时变系统,且存在许多的随机干扰因素和干扰因素之间的相互耦合作用.利用常规的模拟控制、计算机控制或者二者的混合控制,都是采用线性调节或者查表的方式,很难实现点焊过程的精确控制.

本文选用智能控制算法,设计模糊自适应控制器实时补偿焊接电流,结合PI控制实现恒流输出.模糊控制算法可以根据状态变量及操作者的经验和专家分析进行模糊推理而确定控制系统的输出,并不需要知道控制对象的精确数学模型,故适用于电阻点焊这样负载动态变化的系统.图4为整个智能控制系统的结构.

图4 电阻点焊控制系统结构

在模糊自适应控制系统中,通过采样电路和调理电路可以获得电极两端的电压u(t)和焊接电流i(t),通过计算可以获得负载电阻RD(nT)和焊接功率PR(nT),再通过对焊接有效接触面积和电极直径的估算,可以得到控制周期内的负载电阻变化率RS(nT)和最大焊接功率PR(nT)max.将这2个控制变量作为模糊控制器的输入量,补偿电流Id作为模糊控制器的输出量,补偿电流Id是通过与控制系统设定的初始电流Io求和,从而求得反馈电流Is,变压器二次侧通过电流互感器测得的电流Im与反馈电流Is做差值得到误差电流Ie,再输入到PI控制器中,控制移相角大小,驱动IGBT控制输出焊接电流大小,整个控制系统闭环调节,最终实现焊接电流的精准恒定控制.

图5为模糊控制器输入量RS(nT)和PR(nT)max的隶属函数,二者均采用三角和高斯的组合型,其中RS(nT)变化范围为[-10,10] mΩ/s,PR(nT)max变化范围为[-5 000,5 000] J/s,模糊控制器输出量Id为补偿电流,其隶属函数与图5相同,用来控制调整实际焊接电流大小:当出现虚焊情况时,补偿电流为正值,使得实际焊接电流增大;当出现飞溅时,补偿电流为负值,使得实际焊接电流减小,其论域范围为[-2 000,2000] A.

根据镀锌钢板实际焊接情况,以及IW(nT)与RS(nT)的关系、IW(nT)与PR(nT)max的关系以及点焊专家经验,可以定义模糊规则为:如果RS(nT)增加时,判断实际焊接出现瞬时接触不良,从而导致接触面积减小,此时应该减小焊接电流IW(nT)以防止焊核发生飞溅,Id为负值中等幅度变化;如果PR(nT)max减小,判断连续点焊过程导致的焊接电极磨损,直径增大,此时应该增大焊接电流IW(nT)以防止产生虚焊,Id正值中等程度增加;如果RS(nT)和PR(nT)max都增加,Id负值大幅度减小;如果RS(nT)和PR(nT)max都减小,Id正值大幅度增加;在模糊控制规则的设定中,RS(nT)的影响因素占主要部分.

图5 模糊控制器输入输出隶属度函数

根据上述模糊规则建立的模糊规则表如表1所示,其中PB、PM、PS、ZO、NS、NM、NB分别代表正大、正中、正小、零、负小、负中、负大.模糊推理采用Mamdani直接推理法,去模糊化采用重心法.

表1 PR(nT)max、RS(nT)与Id模糊规则

4 仿真结果与分析

使用Matlab/Simulink搭建电阻点焊控制系统,详细模型如图6所示.由于电阻点焊的焊接电流很大,常规逆变电路存在很大的开关损耗,本模型的主电路采用移相全桥电路,可以减小开关损耗.主电路的相关参数为:输入三相交流电380/220 V 50 Hz;输出直流侧电压Uo=15 V;中频变压器变比N1∶N2=50∶1,N2∶N3=1∶1,变压器其他参数设置为理想值;IGBT的开关频率f=1 kHz;线路等效电感L=1 μΩ.

图6 电阻点焊系统仿真模型

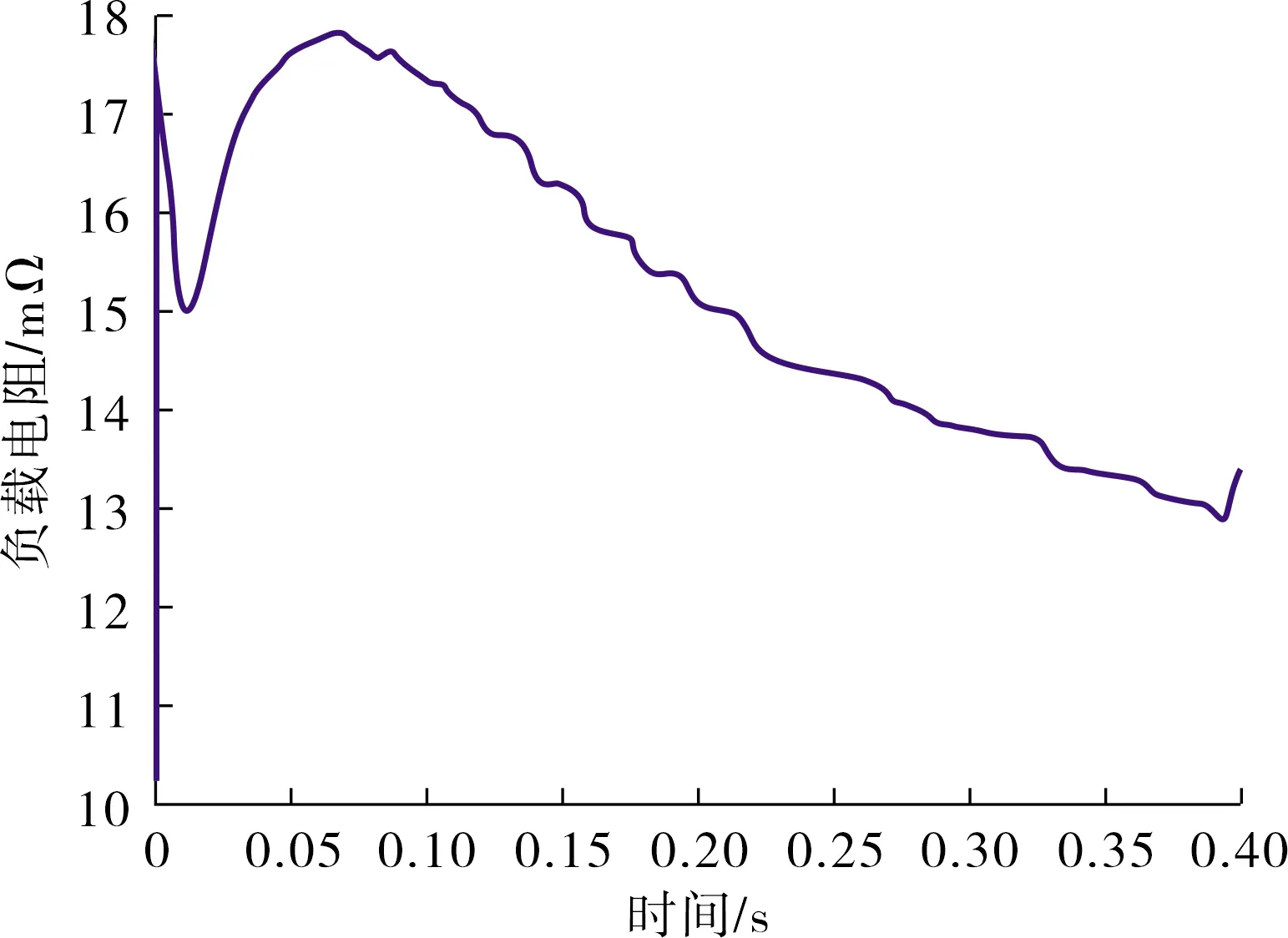

在电阻点焊过程中,负载电阻为非线性变化.本文中使用的焊接工件为镀锌钢板,当中频电阻点焊机的控制系统以恒定占空比控制焊接电流,可以测得焊接过程中负载电阻的动态波形.图6中的负载电阻R就是根据实际焊接负载电阻变化情况而搭建的非线性仿真负载电阻,其仿真波形如图7所示,从而检验控制系统的可靠性.

图7 负载电阻随时间变化波形

仿真电流波形对比如图8所示. 图8(a)为传统PID控制在最优参数下的4 000 A焊接电流仿真波形,由于负载在0~100 ms时间段内电阻变化率最大,所以传统PID控制出现很大的超调,且在后面负载电阻变化率减小时,控制系统出现震荡,无法达到稳态.

(a) PID控制

图8(b)为模糊自适应控制下的4 000 A焊接电流仿真波形,可以看出控制系统的响应速度很快,可以在20 ms内达到4 000 A的恒定输出,且没有出现超调和震荡,即使负载电阻变化率在70 ms前后变化幅度很大,输出电流依然保持恒定,控制效果十分理想.

5 结语

针对中频电阻点焊在连续焊接过程中由于电极磨损和焊点接触面积变化,出现的飞溅和虚焊问题,本文利用智能控制算法设计了一种模糊自适应控制方案来解决上述问题.通过仿真试验表明,该控制方案比传统PID控制具有更好的控制性能,可以实现良好的恒流控制,具有很好的应用前景.