UV胶印油墨的企业标准现状研究

蔡小瑞,刘珈序,曹国荣

(北京印刷学院,北京 102600)

近年来,全球油墨年产量约为420~450万吨,其中我国油墨产量约占全球油墨总产量的17%,我国已成为全球第二大油墨生产制造国。据统计,2019年我国油墨年产量达到79.4万吨,其中胶印油墨占比36%,柔印和凹印合计占比42.8%,UV油墨占比9.2%[1]。随着建立可持续、环境友好型社会的呼声越来越高,UV油墨作为环保型油墨之一在行业内日益普及。

UV胶印油墨,主要是由预聚物、稀释剂、光引发剂、颜料、助剂和填料经搅拌、研磨而成的。其干燥机理是利用紫外光照射光引发剂,令其吸收紫外光辐射能并分解成自由基,从而引发预聚物发生聚合、交联接枝反应,在短时间内固化成三维的网状高分子聚合物,形成硬膜。因其良好的印刷适性、附着力及墨膜光泽度高、耐抗性好、固化速度快、低VOCs排放、生产时停机不会结皮、免喷粉等优势,广泛应用于高档烟、酒、保健品及化妆品包装[2]。

标准化作为促进企业发展和技术进步的重要手段,已经成为企业自主创新不可或缺的重要组成部分。企业标准是体现产品个性化要求和技术创新水平的载体。通过标准信息公开服务平台,企业可以向消费者公开自己的生产标准。这大大提高了企业标准化的效率,提供了精准的数据支持,尤其是对企业标准化管理[3]。论文对企业标准信息公共服务平台上所有公布现行有效的UV胶印油墨企业标准进行了梳理和分析,为企业及行业标准修订时指标(值)及其检测方法提供了参考。

一、企业标准制定现状

UV胶印油墨的企业标准制定时规范性引用文件主要有GB 38507—2020《油墨中可挥发性有机化合物(VOCs)含量的限值》、QB/T 2826—2017《胶印紫外光固化油墨》、QB/T 5478—2020《紫外发光二级管光固化胶印油墨》、QB/T 2930.1—2008《油墨中某些有害元素的限量及其测定方法

第1部分:可溶性元素》、QB/T 2930.2—2008《油墨中某些有害元素的限量及其测定方法 第2部分:铅、汞、镉、六价铬》等国家标准和行业标准,在此基础上结合市场需求与企业自身的实际生产技术能力形成企业标准。

二、数据梳理分析

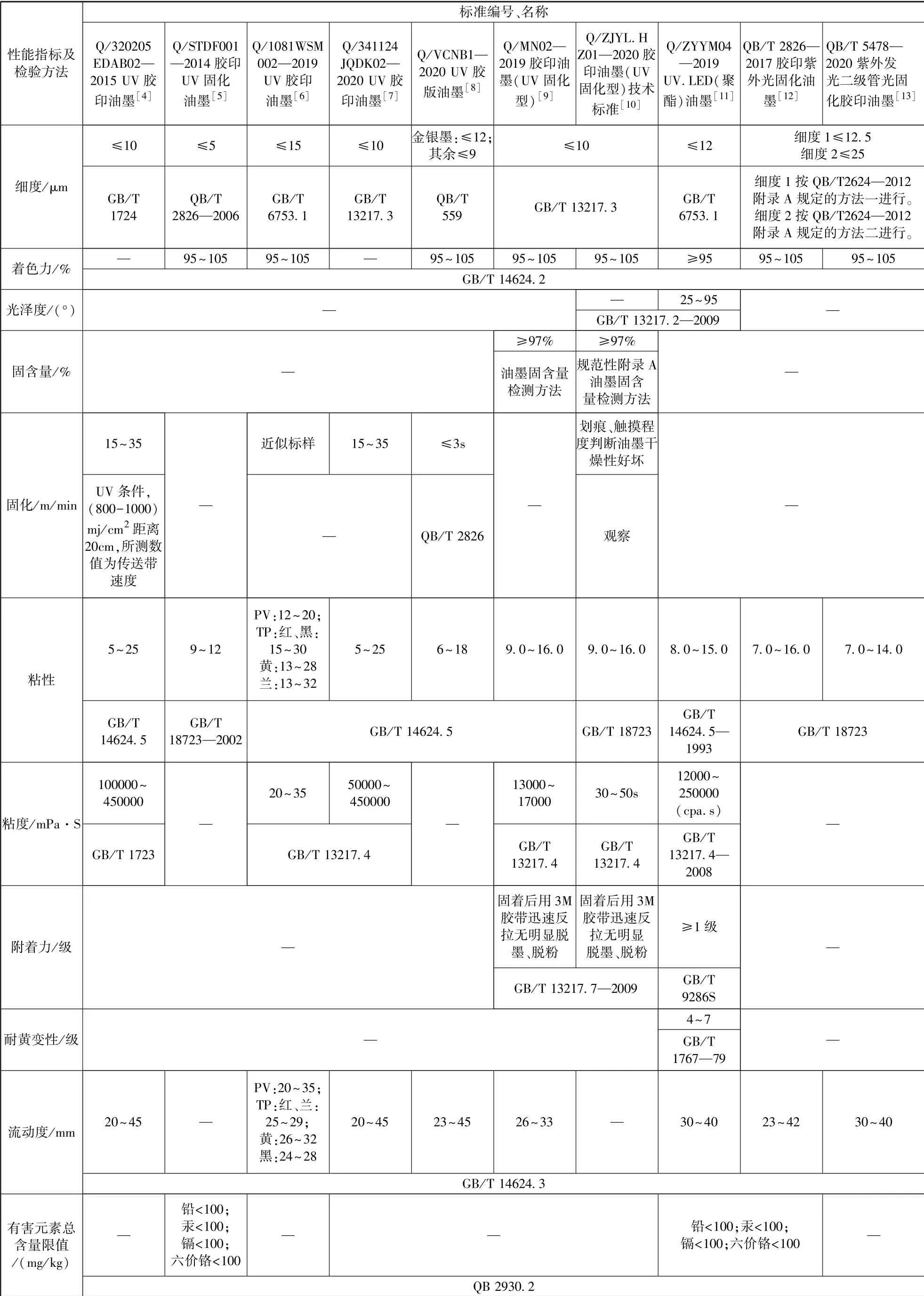

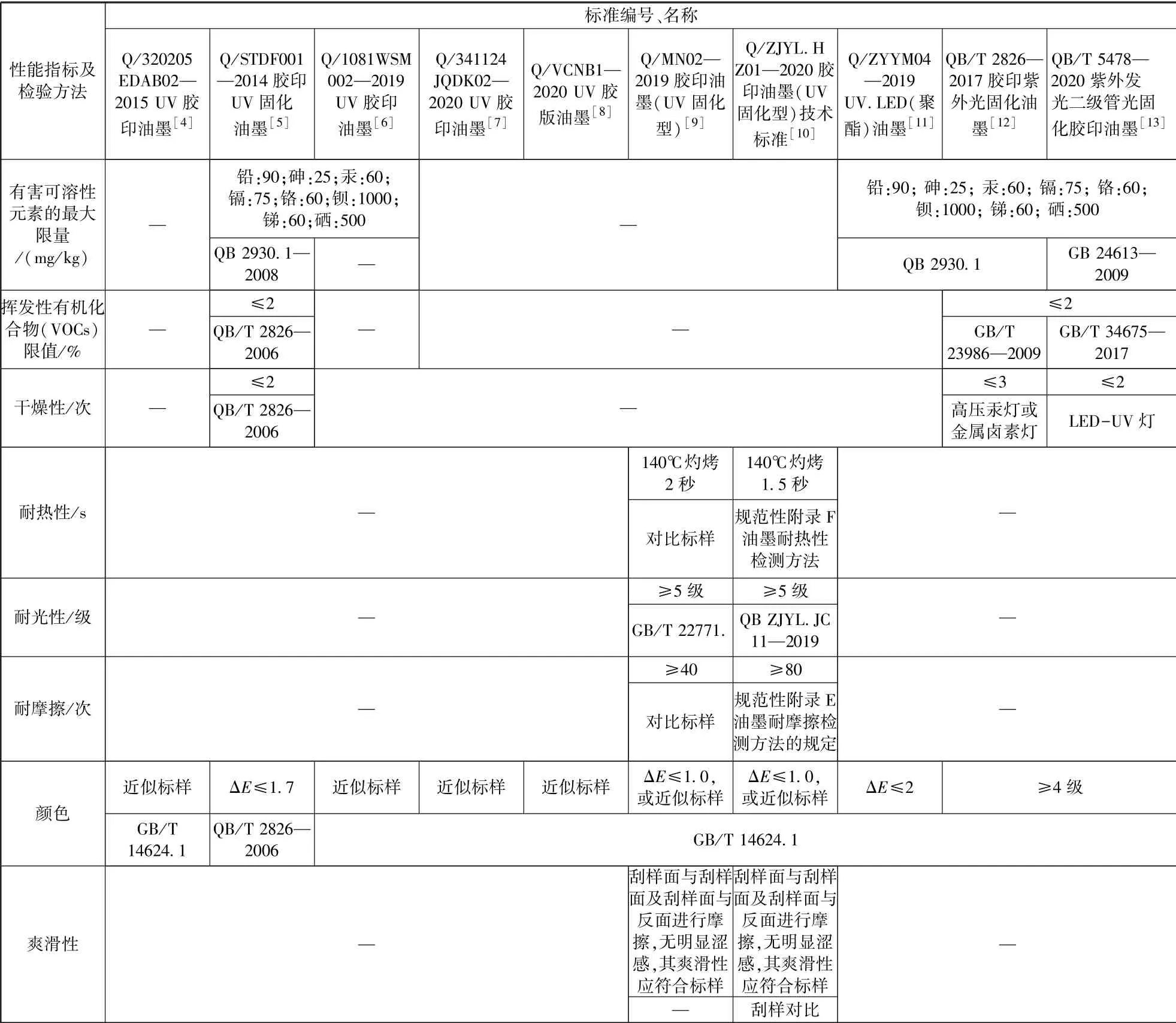

表1是8家企业标准和2项行业标准具体指标对照表。

三、分析方法

对表1中8家企业提及的19技术指标汇总,再与现行有效的2项行业标准中的指标对照,得出企业标准与行业标准的异同,可以更进一步了解企业标准的制定现状,同时也为行业标准制定不足之处提出修改意见。

四、分析结果——企业标准和行业标准异同

(一)细度

细度是指油墨或涂料中的颜料、填料等粉状物质被研细分散在连结料中的程度,以微米(μm)表示。[14]如果油墨细度过大,在印刷过程中容易产生传墨、匀墨不均匀问题,严重时会堵墨斗,导致油墨不能正常下墨,造成油墨的转移性下降,长期使用将磨损版材和墨辊,减少墨辊的使用寿命。油墨细度过小的话,油墨转移到纸张后,可能出现渗入纸张毛细管中的颜料粒子过多,则印刷品也会因为纸张表面颜料浓度过低而显得墨色暗淡。如果油墨细度好,其浓度及光泽度相对也会提高[15]。表1中8家企业的细度指标标准均高于2项行业标准且其检测方法均与行业标准不同,其中3家企业的指标数值及检测方法一致,另外5家企业采用不同的指标数值及检测方法。

表1 企业与行业标准的指标对照表

续表1

(二)着色力

着色力是指油墨的色浓度。着色力影响油墨的耐印率及其印刷时墨量的控制。油墨着色力小,供墨则多,膜层则厚,造成网点扩大、糊版等质量问题。其检测方法:以定量的标准白墨将试样和标准样分别进行冲淡,对比冲淡后的油墨浓度,以百分数进行表示[2]。表1中企业标准与行业标准的指标数值及检测方法相同,但个别企业无此项指标要求。

(三)光泽度

光泽度是指印刷品表面的油墨干燥后,在光线照射下,向同一个方向集中反射光线的能力[16]。当使用光泽度高的油墨时,印刷品的亮度大,色彩也显得鲜艳。当使用光泽度低的油墨时,色彩就明显变得暗沉了。表1中6家企业和2项行业标准均未对该指标进行要求,只有1家企业标准标注了该性能指标及相同的检测方法。

(四)固含量

固含量是指从油墨中除去挥发物后固体物质的百分含量[17]。其检测原理是:将一定量的油墨样品,在一定温度下烘干至恒重,UV油墨需经UV光固机固化,干燥后油墨的重量占干燥前油墨重量的百分比即为油墨的固含量。表1中只有2家企业标准规定了其指标≥97%,且检测方法相同,其余6家企业及2项行业标准未规定该指标及其检测方法。

(五)固化

UV油墨通过紫外线照射会瞬间固化。固化速度影响油墨结膜效果,包括干燥程度、流平性、光泽度等,也直接影响印刷生产的速度,防止印张背面蹭脏,影响生产的效率。其检测方法是:油墨在同等UV能量固化灯下的干燥时间及其干燥程度,称之为油墨的固化速度,以m/mim表示[2]。表1中共有5家企业标准对该指标进行了规定,但这其中有2家企业标准未标明其检测方法,另外3家企业标准及2项行业标准均未提及该性能指标。

(六)粘性

粘性可以定义为一种物质的粘着性。在高速印刷作用,油墨的粘性必须低于临界值,否则油墨不可能转移并附着在承印物上。一般条件允许的情况下,油墨的粘性越高越好,粘性高的油墨在印刷小文字时,印迹清晰,网点锐利。按印刷次序,第一色油墨粘性最大,并逐渐降低,以利套印,减小量大约在0.5~1的范围内,否则在印刷过程中会出现油墨串色现象,比如黄的墨斗里出现少量蓝墨,尤其是在墨斗两端比较严重。粘性的测量可用粘性仪测得[14]。表1中10项标准的粘性指标检测方法参照GB/T 14624.5较GB/T 18723的指标数值偏大。

(七)粘度

粘度是流体分子间相互作用而产生阻碍其分子间相对运动能力的量度,即流体流动的阻力[18]。油墨的粘度是油墨流动性中最重要的性质。粘度的大小主要是由油墨本身的组份所决定的。如油墨的连结料的粘度大,则油墨的粘度也大,油墨中的溶剂种类与数量,颜料的比例和颗粒大小及其在连结料中的分散状况,这些因素的总和形成了油墨粘度的差异。粘度过大,使油墨的传布不流畅、不均匀,造成同一印刷面前淡后深等;粘度过小,使油墨的传布不均,印刷层次不分明,墨色不饱满,网点扩大等。表1中有6家企业标准对该指标进行了规定,且检测方法大都采用GB/T 13217.4—2008,但2项行业标准和2家企业标准未涉及该指标的规定。

(八)附着力

附着力是指墨膜与印刷物表面结合在一起的坚牢程度。表1中只有3家企业标准对该指标进行了规定,其中1项是参照GB/T 9286—1998进行检测,指用多刃切割刀具在墨层上划出系列规矩的小方格,以小方格涂层剥落比率衡量附着力;另5家企业标准是参照GB/T 13217.7—2009进行检测,即UV油墨干燥固化后,用3M胶带迅速反拉无明显脱墨、脱粉。

(九)耐黄变性

UV油墨固化速度太快,且富含不饱和双键,双键转化率达不到100%。使用于户外的墨层常受到阳光、热、潮湿、氧气、油污、芳烃污染物及其他污染物的作用,即使在固化完全的情况下也极易发生墨层内部聚合物链降解、重排或过度交联所导致的老化行为,从而使涂层发黄而失去保护功能[19]。表1中只有1家企业标准规定了该性能指标,其他标准中均未提及。

(十)流动度

油墨一般属于塑性流体,需要增加一定的剪力,达到流体屈服值,油墨体系方可像理想流体一样进行层流流动[20]。流动性决定了油墨在墨辊上的转移性及其印刷品颜色的稳定性。其检测方法:一定体积的油墨样品在规定压力下,经一定时间,所扩散成圆柱体直径大小,以mm表示[2]。表1中各个标准规定的指标数值都不相同,但其检测方法一致,均为GB/T 14624.3,少量企业标准中未提及该项指标。

(十一)有害元素总含量限值

QB/T 2930.2—2008《油墨中某些有害元素的限量及其测定方法 第2部分:铅、汞、镉、六价铬》[21]中规定,油墨中铅、汞、镉、六价铬的总含量应小于100mg/kg。表1中6家企业标准及1项行业标准中未提及该项性能指标。

(十二)有害可溶性元素的最大限量

QB/T 2930.1—2008《油墨中某些有害元素的限量及其测定方法 第1部分:可溶性元素》[22]中规定,油墨中铅(Pb)≤90mg/kg; 砷(As)≤25mg/kg; 汞(Hg)≤60mg/kg; 镉(Cd)≤75mg/kg; 铬(Cr)≤60mg/kg; 钡(Ba)≤1000mg/kg; 锑(Sb)≤60mg/kg; 硒(Se)≤500mg/kg。表1中企业标准与行业标准规定其指标均相同,但仍有较多企业标准中未提及该项指标。

(十三)挥发性有机化合物(VOCs)限值

GB 38507—2020《油墨中可挥发性有机化合物(VOCs)含量的限值》[23]规定该指标≤2%。表1显示除行业标准外,仅有1家企业标准中提及该指标,且行业标准与企业标准所参考的检测方法均不相同。

(十四)干燥性

油墨的干燥性是指油墨印在承印物表面后自然干燥的性能[24]。保证良好的油墨干燥性能,除了油墨本身添加的干燥剂和反干剂的比例要严格控制外,连接料的选用及用量尤其重要。在印刷过程中,如果印刷品表面油墨干燥速度慢,印刷品表面未干的墨膜就很容易蹭脏上一张印刷品的背面,造成印刷过底,严重影响产品质量[14]。表1中较多企业标准未提及该项指标,QB/T 2826—2017使用的光源为高压汞灯或金属卤素灯,其指标为≤3次;QB/T 5478—2020使用的干燥光源为LED光源发出的固定波段紫外光,其指标为≤2次,该指标与1家企业标准相一致。

(十五)耐热性

耐热性是通过油墨印刷品在一定温度、一定压力、一定时间内墨膜损伤的程度来评价油墨性能[25]。从表1可知,只有2家企业标准规定了此项指标且指标数值与检测方法都不相同。

(十六)耐光性

油墨印在承印物表面后,在光线作用下,颜色会逐渐发生变化[26]。纳米二氧化钛或纳米氧化锌的改性剂的用量较高时,改性UV油墨的稳定性会降低,纳米二氧化钛的用量≥1.5%,改性黄色和黑色油墨的贮存稳定时间下降明显。纳米氧化锌添加量为2.0%时,黄色和黑色油墨贮存稳定性均<60天,稳定性较差[27]。这是因为印刷油墨中的颜料会在阳光曝晒下发生化学变化所致,所以耐光性好的印品,可以保存的时间会更长一些[28]。针对油墨这一特性,在企业标准中出现了UV胶印油墨耐光性[9]。其检验标准按GB/T 22771.规定执行。表1表明,只有2家企业标准规定了该指标,均为≥5级,检测方法却不同。

(十七)耐摩擦性

耐摩擦性是指油墨印刷品在一定的压力下与测试纸相互摩擦一定次数后墨膜受损的程度[29]。测试方法:将待测油用胶印展色仪转印于基材上,用紫外光照射,使其UV固化后,裁成300mm×60mm大小的样品,将样品固定在橡胶固定板上。胶版印刷纸裁成290mm×50mm大小的测试纸,固定在打磨头上,选择2kg砝码,至于摆臂上。设置摩擦次数,从200次开始,以20次为梯度。墨膜未被破坏的次数为该油墨的耐摩擦次数,测试平行进行两次,结果应一致[9]。表1表明,只有少量企业标准规定了此项指标。

(十八)颜色

油墨颜色也称为是色相[30],表1表明其指标在较多企业标准中规定为近似标样,并用色差ΔE来衡量,QB/T 2826—2017《胶印紫外光固化油墨》中规定了油墨颜色≥4级,检测方法基本均参照GB/T 14624.1进行。

(十九)爽滑性

爽滑性是指刮样面与刮样面及刮样面与反面进行摩擦,无明显涩感,其爽滑性应符合标样[9]。表1中只有少量企业标准对此项指标进行了规定。

五、结论

通过对上述8家企业标准和2项行业标准的19个性能指标的对照,暴露了企业标准制定的相关问题并得出如下结论:

(一)企业标准编写不规范

少数企业标准中只有指标值,没有检测方法,如:Q/341124JQDK02—2020《UV胶印油墨》中的固化性能指标、Q/1081WSM002—2019《UV胶印油墨》中的有害可溶性元素的最大限量性能指标;少数企业标准中只有检测方法,没有指标值,如:Q/ZJYL.HZ01—2020《胶印油墨(UV 固化型)技术标准》中的光泽度性能指标。此外,多数企业性能指标制定时参考的检测标准不同,造成在分析性能指标时出现单位不一致,无法统一对比或单位转化的情况,比如固化指标的单位有m/mim、s;粘度指标的单位有mPa.s、s、cPa.s;颜色指标的单位有ΔE、级。

(二)企业标准性能指标不达标

一些企业标准存在性能指标不达标的现象,即缺少行业标准对具体指标的要求,如:行业标准中要求UV胶印油墨的着色力范围为95%~105%,而Q/320205EDAB02—2015《UV胶印油墨》、Q/341124JQDK02—2020《UV胶印油墨》中均没有对其进行限定。

(三)企业标准公开度有待提高

截止目前,企业标准信息公共服务平台上能检索到的UV胶印油墨企业标准仅有8家,还有很多企业出于各种原因未在该平台上公布其企业标准。企业标准中先进技术指标值及其检测方法的公布可为其他企业及行业标准修订时提供参考。

(四)行业标准有待修订

2项行业标准多数指标(值)及检测方法相同,其本质区别在于UV光固化的照明光源不同,笔者认为在未来行业标准修订时可以考虑将这两者合一,求同存异,减少企业在制定标准时参考重复性的标准。