燃气温度和转速对发动机叶片冷却效果的影响

邓丽君, 余 毅, 张 平

(1.中国航发湖南动力机械研究所,湖南 株洲 412002;2.桂林电子科技大学 机电工程学院,广西 桂林 541004)

冷却效果试验是航空发动机涡轮冷却叶片研制过程中的一个重要环节,目的是模拟发动机实际工作状态,确定涡轮冷却叶片的冷却效果和冷却特性,验证该叶片冷却设计是否满足要求,为涡轮叶片的冷却设计改进和故障分析提供依据。

目前,由于试验设备受限,国内涡轮叶片的冷却效果试验多为静止状态下的中温中压模化试验[1-2],不仅无法考虑旋转状态下流体产生的离心浮升力和哥氏力等附加作用力对叶片换热的影响[3-8],而且利用相似准则换算时存在一些假设条件,无法同时满足部分相似准则数[9],导致实验室测试得到的冷却效果与真实发动机设计状态存在一定差异。

为分析发动机实际运行与实验室工况下叶片冷却效果的具体差异,通过数值模拟方法,以某型发动机涡轮冷却叶片为研究对象,开展了燃气进口温度和转速因素对涡轮叶片冷却效果影响的数值模拟研究,为后续基于实验室测试数据,分析发动机实际运行工况下涡轮叶片冷却效果提供了依据。

1 研究模型及研究方法

1.1 计算模型与网格

数值计算采用某航空发动机涡轮冷却叶片的几何模型和工况参数,以保证计算结果的实用性和参考价值。涡轮冷却叶片结构示意图见图1。

图1 涡轮冷却叶片结构示意图

由于叶片内腔结构复杂,为了减少计算量与节省计算资源,建立单个通道的周期计算模型。利用ICEM 软件,通过非结构化网格[10]对计算模型进行高质量的网格划分,如图2所示,重点对叶尖间隙及流固交界面流体侧近壁区域进行边界层网格加密,从而更准确地模拟边界层内的流体流动及换热。

图2 计算网格模型

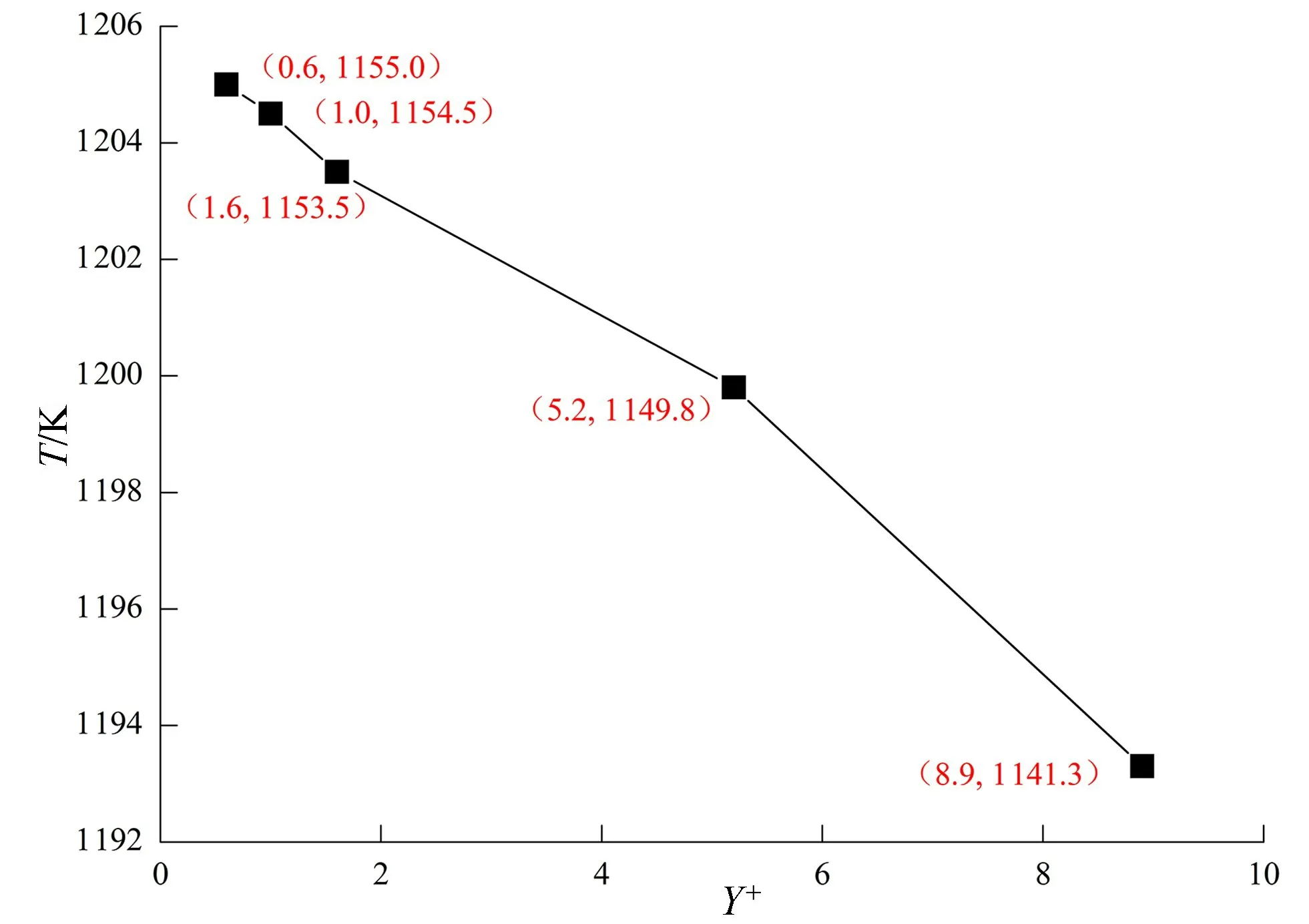

在细化主流网格尺度的基础上,通过改变流体侧近壁处第一层网格的高度以及边界层内网格层数,调节Y+值[11],分析网格尺度对叶片壁面温度的影响。图3为发动机实际工作状态下,叶身表面Y+值改变时,叶片中截面平均温度的变化。结果表明,当Y+≤1时,截面平均温度变化只有0.5 K,已经满足网格无关性要求。最终计算模型Y+值为1,网格单元865万,网格节点535万。

图3 网格密度对叶片中截面平均温度的影响

1.2 计算方法与边界条件

采用流体力学软件CFX,N-S方程使用控制容积法离散,计算精度为高阶。湍流模型选择冷却叶片数值仿真文献中较为广泛的应用和认可的SST模型[12-15]。

叶栅通道周向为旋转周期性边界条件,主流燃气给定流量和温度,出口给定平均静压,冷气进口给定流量和温度,冷气进口方向垂直于边界,燃气进口方向根据实际气流方向设定。另外,对于转速影响的研究,旋转方向为叶盆转向叶背,上流道通过设置反向旋转实现绝对静止。由于涡轮叶片通道中为高温气流,考虑小通道的压缩性较强,工质采用理想气体,物性参数随温度变化[16]。

1.3 数据处理

数据处理时,在叶片截面选取与实验室冷却效果试验测试相同的测点分布,具体测点位置如图4所示。

图4 实验室叶片中截面测点分布

叶片i点冷却效果ηi和叶片平均冷却效果η的计算公式为:

其中:Tg为燃气进口平均温度;Tw,i为叶片i点处壁温;Tw为叶片平均壁温;Tc为冷气进口平均温度。

根据相似原理[9],在实验室条件下模拟发动机实际运行状态,必须保证马赫数、雷诺数相等,试验模型与发动机通道几何相似[17],即气动、几何均相似((t)

-模化;(e)-发动机)。模化方法如下:

模化点燃气总压用马赫数不变确定:

其中:Pg、Mg、μg分别为燃气进口总压、流量和粘性系数;Mc为冷气进口流量。

2 数值模拟结果与分析

2.1 燃气温度影响

表1给出了不同燃气进口温度条件下各状态对应的边界参数,其中状态1的燃气进口沿径向不均匀分布(发动机运行工况),具体分布规律见表2(R为半径),其它状态燃气进口为径向均匀分布,状态1和状态2的燃气进口平均总温相同。其中,Po表示主流道出口静压。

表1 不同温度状态边界参数

表2 燃气进口温度沿径向分布表(状态1)

由于实验室中主流气体多采用电加热升温的方式,使得整个流道气体进口温度径向为均匀分布,而发动机实际进口燃气温度分布存在径向不均匀度(RTDF)[18]。图5给出了在燃气进口平均温度一致的条件下,2种状态下各点冷却效果的差异,即状态1与状态2各点的冷却效果对比,其中横坐标对应各测点位置编号。

图5 燃气进口径向温度分布对冷效的影响

结果发现2个状态的分布趋势基本一致,但径向均温状态下各测点的冷效值均高于径向不均匀温度分布状态,2种状态的中截面平均冷却效果差异为8%,局部测点冷却效果最大的偏差达到16%(测点3)。通过回归分析,可得到2种状态的修正关系式,各测点修正前后结果对比偏差在5%以内。

燃气进口温度分布均匀时,不同模化状态(状态2~状态7)下各测点的冷效分布规律如图6所示。各状态沿程测点的冷效变化规律相同,同一测点处,随着燃气进口模化温度的降低,冷效呈现出先略微下降后升高的趋势。

图6 不同模化状态下各测点冷效分布

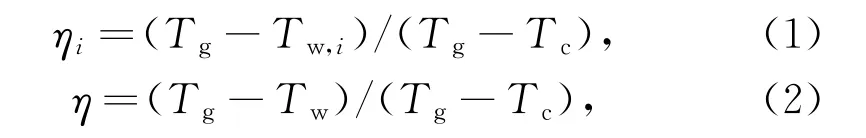

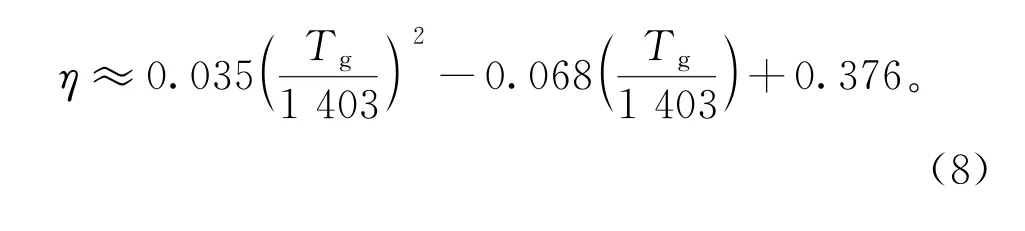

图7为燃气进口径向均温分布时,叶片中截面的平均冷效随燃气进口温度的变化规律。由图7可知,随着模化温度的降低(状态2~状态7),中截面平均冷却效果会逐渐升高,但升高的幅度较小,实验室常用模化状态5相比高温状态2冷却效果仅增加了1.2%。因此,在实验室叶片冷却效果试验过程中,可以考虑用低温状态替代高温状态进行模化试验。同时通过数据拟合可得到冷却效果随模化温度变化的关系式,见式(8),最大修正偏差在0.1%以内。

图7 不同模化温度状态下叶片平均冷效

2.2 转速影响

表3给出了各计算状态下燃气和冷气的进、出口边界及对应的叶片转速(n)。其中,各状态的燃气和冷气的流量和温度边界保持不变。

表3 不同转速状态边界参数

一般情况下,除了叶尖附近区域,旋转对径向流动的影响远大于横向流动。因此,在工作叶片中截面冷却效果试验数值计算中,主要考虑转速变化对内腔冷气流动的影响。图8给出了不同转速下,叶片中截面各测点位置的冷效分布规律。由图8可知,由于尾缘区域的4个测点(叶盆测点1、2和叶背测点15、16)刚好位于叶片尾缘孔之间的实体区域,冷气换热较小,冷却效果随转速基本不发生变化。其它多数测点的冷却效果均随着转速增加而呈现出不同程度的降低趋势,其主要是由旋转引起冷气流场的变化导致。

图9为实验室条件即静止状态(状态1)和发动机运行状态(状态6)各测点的分布。从图9可看出,2种状态局部冷效最大偏差达11%(测点13)。通过回归分析可得到2种状态的修正关系,见式(9),各测点修正前后偏差在6%以内。

图9 静止与运行状态下叶片测点冷效对比

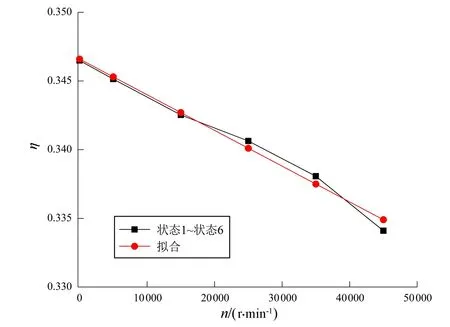

图10为叶片中截面平均冷效随转速变化分布规律。分析可知,静止状态(状态1)与实际工作转速状态(状态6)的平均冷效偏差为3.7%,表明转速对该叶片的模化冷效试验结果有一定影响,可以通过静止状态的模化试验得到实际转速下的叶片冷却效果。通过数据拟合可得到叶片平均冷却效果随模化转速变化的关系,见式(10),最大修正偏差在0.3%以内。

图10 转速对叶片平均冷效的影响

3 结束语

采用数值模拟方法,研究了燃气温度和转速对发动机叶片冷却效果的影响。基于研究模型和参数,可得到以下结论:

1)燃气进口平均温度相同时,温度进口按给定径向分布规律比径向均匀分布叶片平均冷却效果低8%,中截面局部测点最大低16%;

2)燃气进口温度径向均布时,不同模化状态随着进口温度的升高逐渐降低,但实验室常用模化状态5与发动机工作状态2相比,差异仅1.2%。因此,在燃气进口径向均温条件下,可用低温状态替代高温状态进行模化试验;

3)在相同燃气与冷气进口条件下,叶片中截面平均冷却效果随着转速的升高而降低,在设计转速时平均冷却效果降低3.7%,由于转速产生的哥氏力以及二次流等的影响,使得叶片中截面局部测点在实际工作转速下的冷却效果降低11%。