前处理工艺对5056铝箔磷酸阳极氧化膜的结构和耐蚀性能的影响

邹梦婷,熊 菊,麻彦龙,吴 量,孙立东,武海生,邓盛卫

(1.重庆理工大学 材料科学与工程学院, 重庆 400054;2.重庆大学 材料科学与工程学院, 重庆 400044;3.北京卫星制造厂有限公司, 北京 100094; 4.中铝西南铝板带有限公司, 重庆 401326)

铝箔是一种由金属铝或铝合金轧制而成的薄片材料,厚度一般小于0.2 mm[1-2]。多层铝箔经粘合、叠压和拉伸加工成具有规则多边形结构的蜂窝芯材具有高的比强度、比刚度和良好的抗冲击性能,在航空航天、汽车、建筑、包装等领域得到广泛应用[3-4]。铝箔厚度对蜂窝芯材的力学性能有很大影响,据文献报道[5-7],目前国内外大部分蜂窝芯用铝箔主要使用3003、5052等铝合金,国外5052铝箔其厚度可低至20 μm,国内最低厚度为30 μm,最高抗拉强度可达452 MPa。然而,关于5056铝合金轧制箔材技术却鲜有报道。

为了提高蜂窝芯格间的胶结强度,保证所获得的铝蜂窝芯具有良好的力学性能和耐蚀性能,通常需要对蜂窝芯用铝箔进行表面处理,比如阳极氧化表面处理[8-11]。铝及其合金的阳极氧化工艺主要有硫酸阳极氧化、铬酸阳极氧化和磷酸阳极氧化等[12-16]。硫酸阳极氧化具有电解液成分简单、操作方便和成本低等优点,在工业生产中得到广泛应用,但氧化膜的耐蚀性较差[17-19]。铬酸阳极氧化膜层致密,耐蚀性较好,但铬酸成本高且会造成环境污染,使用受到限制[20-21]。磷酸阳极氧化具有工艺参数易控、成本低和环境友好等特点,生成的膜层孔径可达100 nm,有利于填充物质进入[19-20],可提高铝箔与结点胶的粘结强度,非常适用于蜂窝铝箔材料的阳极氧化处理[22]。目前国内外绝大多数的铝箔表面处理采用磷酸阳极氧化工艺[23-24]。

需要指出的是,磷酸阳极氧化虽然具有良好的胶结性能,但由于磷酸阳极氧化的孔径较大,同等条件下耐蚀性能不及硫酸阳极氧化膜和铬酸阳极氧化膜[25]。因此,为了获得良好的综合性能,经磷酸阳氧化处理的铝箔必须进行封闭后处理[26-27]。常见的封闭方法有水合封闭、金属盐封闭、有机物封闭和溶胶凝胶封闭等[28-31]。水合封闭中最常用的为沸水封闭,沸水封闭本质上是阳极氧化铝溶解在孔隙中,与接近沸点的纯水反应生成勃姆石并填充氧化膜多孔层的过程[32-33],但该封闭效果对水质要求高且能耗大,封闭效率低,逐渐被其他封闭方法取代。金属盐封闭是一种氧化膜水合反应与金属盐水解相互作用,金属盐离子形成氢氧化物沉积在膜孔内的封闭过程[34-35],该过程产生的废液对环境危害大,使用也受到一定的限制。有机物封闭是利用有机物质进入膜孔中与氧化膜反应,形成疏水的铝皂类化合物填充氧化膜的微孔,并在膜表面生成一层防水层,但这种封闭方法容易使工件尺寸发生变化[36]。溶胶-凝胶封闭是一种新型封闭技术,其原理是通过溶胶胶粒填充膜孔和覆盖氧化膜表面的过程,该方法具有封闭效率高、耐蚀性能好等特点[37-38]。

本文针对国产20 μm厚的5056铝箔材料,根据大量文献调研和前期试验探索,制定了5056铝箔的磷酸阳极氧化工艺,并采用了一种商用的硅烷基封闭剂对阳极氧化膜进行封闭处理。采用场发射扫描电镜、超薄切片、电化学阻抗谱等技术,对比了脱脂清洗和碱蚀酸洗2种不同的前处理工艺对铝箔厚度及阳极氧化膜的耐蚀性能的影响。研究表明:相对于2次脱脂清洗工艺,经过碱蚀酸洗前处理可消除铝箔表面由轧制引起的表面变形层以及部分第二颗粒,进而提高阳极氧化膜完整性和均匀性,从而获得更好的综合性能。

1 实验材料和方法

本实验采用西南铝业(集团)有限责任公司提供的5056铝箔,其名义厚度为20 μm,其名义化学成分如表1所示。用美工刀在玻璃板上将铝箔切成规格为50 mm×50 mm试样片待用。

表1 5056铝箔的名义化学成分(质量分数,%)

采用2种不同的前处理工艺对试样片进行处理,分别记为“脱脂清洗前处理”和“碱蚀酸洗前处理”,然后分别依次进行阳极氧化处理及封闭后处理,具体工艺及参数如下:

步骤1脱脂清洗前处理。具体工艺为:商用清洗剂去油脱脂(40 ℃,30 s)→去离子水漂洗(70 ℃,30 s)→重复整个过程1遍。

步骤2碱蚀酸洗前处理。具体工艺为:商用清洗剂去油脱脂(40 ℃,30 s)→去离子水漂洗(70 ℃,30 s)→碱蚀处理(40 ℃,30 s)→去离子水漂洗(70 ℃,30 s)→酸洗处理(25 ℃,10 s)→去离子水漂洗(25 ℃,30 s)→去离子水喷淋(25 ℃,60 s)。

步骤3磷酸阳极氧化。经前处理之后的样品马上进行阳极氧化处理(20 ℃,180 s)→去离子水漂洗(25 ℃,60 s)→去离子水喷淋(25 ℃,60 s)→烘干(90 ℃,180 s)。试验所用直流电源为KR50003-500V/3A电源(最大输出电压500 V,最大输出电流3 A)。

步骤4封闭后处理。将阳极氧化试样放在体积比为0.5%的硅烷基封闭剂中浸胶5 s,慢慢提起后水平静置3 s,再放在烘干箱中烘干(140 ℃,60 s)。

使用 Zeiss Sigma HD 场发射扫描电镜 FE-SEM(空间分辨率 1 nm@15 kV;1.9 nm@1 kV)对样品表面和截面(采用 Leica EM UC7超薄切片仪制备)的微观形貌进行表征;采用 X 射线能谱仪(EDS)对轧制态样品的表面成分进行分析。

电化学测试仪器为 GAMRY Interface 3000,采用传统三电极体系,以饱和甘汞电极(SCE)、铂电极和样品(暴露面积为1 cm2)分别作为参比电极、对电极和工作电极,SCE的位置与对电极和工作电极相同(<1 cm)。测试温度 25±2 ℃;动电位极化测试(PDP)扫描速率为1 mV/s;电解液为3.5% NaCl 溶液。测试前将样品浸泡在NaCl 溶液中600 s,以获得相对稳定的开路电位。测试结束后,使用 Gamry chem Analyst 对极化曲线进行拟合分析。采用重铬酸钾点滴测试来检测封孔涂层的耐蚀性,耐蚀标准为样品表面颜色出现绿色时间,试验环境温度为20 ℃。

2 实验结果

2.1 轧制态5056铝箔

图1(a)为轧制态铝箔典型区域表面背散射电子照片,从图中可以看到铝箔表面有明显的轧制条纹,第二相颗粒弥散分布,大小1~5 μm。在铝箔表面偶见少量直径约10 μm的黑色斑点,在黑斑中心有白色析出物(图1(b)),EDS分析表明黑斑及其中心的白色物质主要包含Cl、K、Na、O、C等元素(Al、Mg来自合金基体),推测可能是铝箔生产过程中使用的润滑油、冷却剂等添加剂带来的表面污染[39]。图1(d)为铝箔横截面典型区域的扫描电镜照片,测量3个不同位置的厚度后得到铝箔的平均厚度约为21.7 μm。

图1 轧制态铝箔表面及截面扫描电镜分析

2.2 脱脂清洗前处理态5056铝箔

为了减少前处理对铝箔厚度的影响,首先选择了2次脱脂清洗处理作为铝箔阳极氧化的前处理工艺。在较低的放大倍数下在样品表面可见清晰的加工痕迹,但未见图1(b)所示的表面污染物(图2(a)),说明该前处理工序有效去除了铝箔表面的油污,但没有明显改变铝箔表面的组织和结构;进一步提高放大倍数后发现铝箔表面有少量亚微米尺寸的凹坑,这可能是铝箔表面的第二相颗粒在2次脱脂清洗过程中发生了轻微的溶解或脱落所致。图2(c)为经过2次脱脂清洗处理铝箔典型区域的截面SEM照片,测得其平均厚度约为22.0 μm,与处理前铝箔厚度几乎一致,这说明2次脱脂清洗处理没有改变铝箔表面的组织和结构。图2(d)为图2(c)中A区域的局部放大图,发现铝箔表面有亚微米尺度起皮和开裂现象,这可能与轧制中的表层铝材的粘着和反复叠压有关[40]。显然,2次脱脂清洗工艺只能去除铝箔表面的油污,无法消除铝箔表面的轧制缺陷。

图2 铝箔表面和截面SEM照片

2.3 碱蚀酸洗前处理态5056铝箔

碱蚀酸洗处理是铝合金阳极氧化常见的表面前处理工艺[41],但由于该工艺对铝箔的厚度有较为明显的影响,所以本研究中使用部分Na2CO3代替NaOH,以减弱溶液对铝箔的腐蚀。图3(a)(b)为铝箔表面低倍和高倍的SEM照片,可以发现经过碱蚀酸洗处理后铝箔表面的轧制痕迹完全消失,同时有1~2 μm大小的表面浮凸形成,这可能是碱蚀过程中铝箔表面由于组织成分不均匀而造成的溶解不均匀所致;同时在铝箔表面可见纳米尺度的表面形貌结构,这是铝合金碱蚀的典型形貌[42]。图3为铝箔截面典型区域的SEM照片,测得铝箔的平均厚度为18.2 μm,比处理前的铝箔厚度降低3~4 μm;图3(d)为图3(c)中虚线框B区域的局部放大图,可以清楚的观察到铝箔表层平整光滑,无明显的起皮和裂纹等表面缺陷,说明碱蚀酸洗处理已经将轧制所导致的表面缺陷层充分去除。

图3 铝箔表面和截面SEM照片

2.4 两种前处理5056铝箔的磷酸阳极氧化及封孔处理

图4(a)和(b)为经过2种前处理的铝箔经过同一磷酸阳极氧化处理之后的阳极氧化膜表面SEM照片。可以发现经过2次脱脂清洗处理的铝箔表面阳极氧化膜微孔粗大且不均匀,这是铝箔表面组织的不均匀所导致。相比之下,经碱蚀酸洗处理的铝箔表面阳极氧化膜微孔细小均匀,可见,碱蚀酸洗处理去除了铝箔表面的轧制变形层,有效促进了阳极氧化膜的均匀生长。

图4 经过2种前处理的铝箔磷酸阳极氧化膜的SEM照片

图5(a)和(b)为2种前处理下的磷酸阳极氧化膜经封闭处理后的表面SEM形貌照片,发现封闭处理并没有显著改变阳极氧化膜表面的形貌,这说明使用的有机封闭工艺所形成的封闭膜极薄,无法通过SEM进行观察。图5(c)和(d)对比了2种铝箔表面阳极氧化膜的横截面SEM形貌照片,测量发现经2次脱脂清洗前处理的铝箔表面阳极氧化膜的厚度约为168 nm,而经过碱蚀酸洗前处理的铝箔表面阳极氧化膜的厚度约为214 nm。由于在2个条件下试样的差别仅在于前处理工艺,所以2个试样表面阳极氧化膜厚度的差别主要归因于前处理工艺。因碱蚀酸洗前处理有效消除了铝箔表面的轧制变形层和部分第二相颗粒,所以加载在该铝箔上的电流主要用于阳极氧化膜的生成,从而形成更厚的膜;而对于经过脱脂清洗前处理的试样,部分电流被消耗在变形层和第二相颗粒的溶解上,从而形成相对较薄的膜。

图5 两种前处理的阳极氧化膜涂胶封闭的微观形貌图

2.5 两种前处理5056铝箔经磷酸阳极氧化和封闭处理后耐腐蚀性能

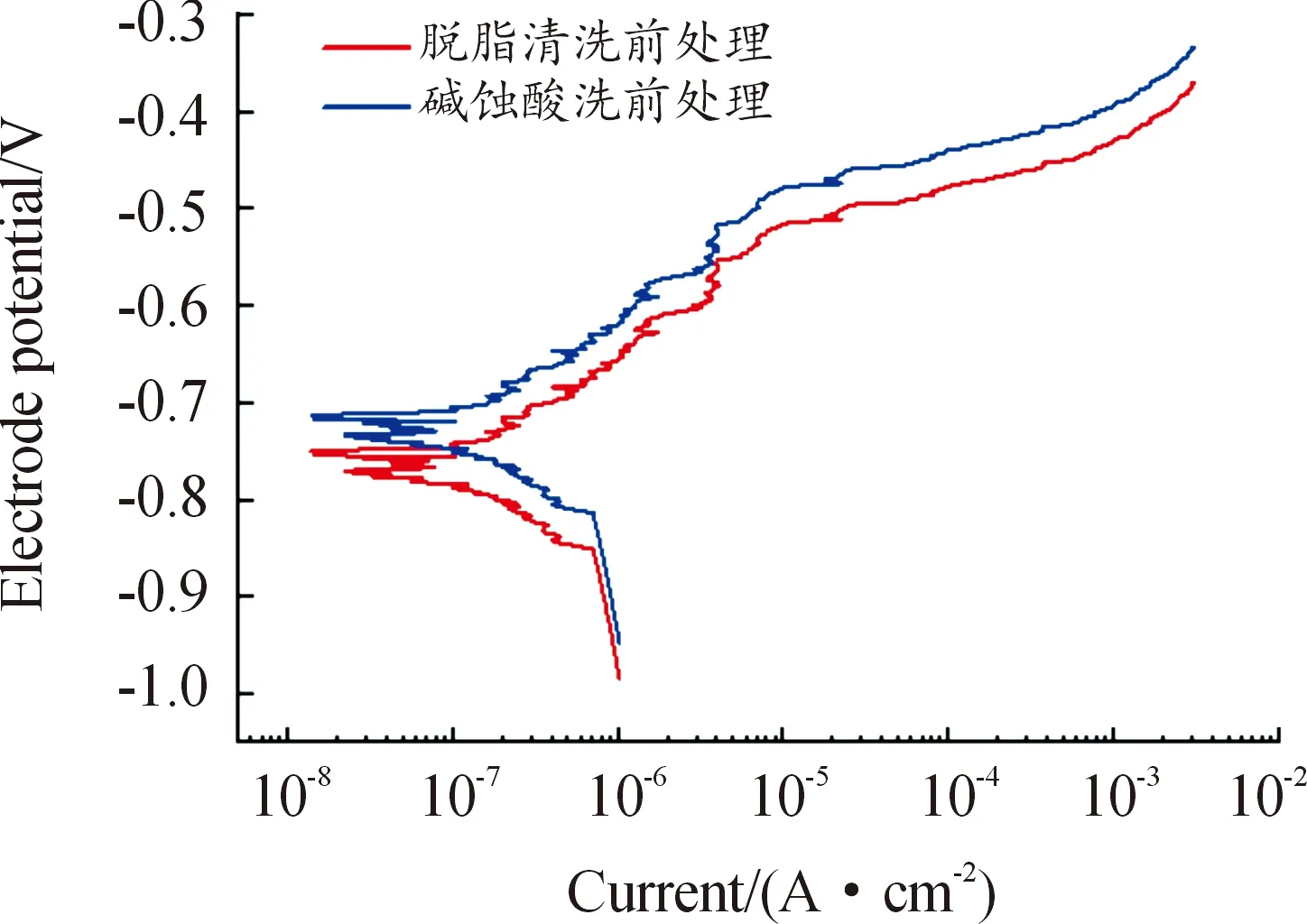

图6 不同试样在3.5% NaCl溶液中的极化曲线

图7 2种前处理的阳极氧化试样正反面 点滴试验结果图

3 结论

1) 2次脱脂清洗前处理只能去除铝箔表面油污,无法消除铝箔表面起皮和微裂纹等缺陷,而采用1次脱脂清洗和1次碱蚀酸洗处理则能充分去除表面轧制变形层和部分第二相颗粒;脱脂清洗前处理对铝箔厚度无明显影响,而碱蚀酸洗前处理将减少铝箔厚度3~4 μm;相较于脱脂清洗前处理铝箔,碱蚀酸洗前处理铝箔表面阳极氧化膜的结构更加均匀致密。

2) 采用0.5%的商用硅烷基封闭剂对阳极氧化铝箔进行封闭处理并未显著改变铝箔表面阳极氧化膜的形貌。经过阳极氧化和封闭处理后,脱脂清洗前处理铝箔表面阳极氧化膜的厚度约为168 nm,而碱蚀酸洗前处理铝箔表面阳极氧化膜厚度约为214 nm。

3) 综合微观结构分析、动电位极化试验和重铬酸钾点滴试验表明:碱蚀酸洗前处理相较于脱脂清洗前处理,前者经过阳极氧化和封闭处理后耐腐蚀性能更佳。