模块化装配式电缆沟的开发与研究

张锦文,余英伟,黄 鑫,严贵芳,孙安君,柴 明,王小平,周林涛,程春英

(1.国网湖北省电力有限公司咸宁供电公司,咸宁 437199;2.武汉理工大学土木工程与建筑学院,武汉 430070; 3.湖北别一阁钢结构科技开发有限公司,武汉 430070)

电缆沟是电厂、变电站、换流站等电力工程项目中的一项基础性设施,其建造成本和运营维护成本直接影响项目的全寿命周期成本。目前电缆沟制作形式有三种:砖砌电缆沟、现浇混凝土电缆沟、预制装配式混凝土电缆沟。前两者由于现场施工工期长、湿作业多,易受低温阴雨天气影响等原因已很难满足新型变电站施工的需要,也不符合国家建筑产业现代化(即工业化生产、装配式施工)的发展方向。预制电缆沟替代现场施工电缆沟已成为必然的趋势。但装配式电缆沟存在前期综合成本较高、结构自重大、安装效率低、运输吊装难度大等不足。为此,国内外学者一方面对预制电缆沟进行试验和理论分析,另一方面针对预制装配式电缆沟的不足,提出解决方案和新的模型,并依托实际工程检验其合理性。

刘飞[1]认为在当前我国大力发展建筑产业现代化及全面推进城市综合管廊建设的新形势下,电力基建项目中装配式施工发展优势十分明显,如装配式电缆沟工程,现场施工便捷、质量可靠、施工对环境影响较小,因此,装配式混凝土电缆沟应用在电力基建中有显著效益和广阔应用前景。

Canto-Perello J[2]指出综合管廊的设计必须满足以下要求:管廊的断面必须满足各类管线的安装要求;要预留足够的空间以满足城市发展的需要;在管廊的设计过程中应该充分考虑人的因素,必须满足工人维修养护对操作空间的要求。

张栋辉在文献[3]中指出:预制式电缆沟可根据设计尺寸要求制模,进行工厂标准化生产,绿色环保、低能耗、低碳排放,且质量易于保证,施工阶段采用机械化安装,工期短,同时免去大量支、拆模板的手工劳动,极大降低了施工现场的工作量。

随着我国电网建设“两型一化”要求的提出,采用预制电缆沟替代传统现场施工电缆沟已经成为趋势,但目前预制电缆沟的推广应用存在一定的阻力。

周鲲[4]通过针对性的改进研究,提出了一种新型混凝土预制电缆沟的合理方案。

吕航[5]认为安装速度较快、施工周期较短等优点是目前预制式 U 型混凝土电缆沟较为常用的主要原因。为使预制式 U 型混凝土电缆沟能够尽快投入使用,施工单位应该科学合理的按照工序进行施工,提高效率,节约时间。

周秋鹏[6]从预装式U型电缆沟的技术可行性和经济合理性两方面分析了预装式U型电缆沟的特点。通过与现浇混凝土电缆沟进行对比分析,证明采用预装式U型电缆沟可以有效降低现场工作量和施工周期,解决传统施工方法存在的问题,为变电站进一步实现“设计标准化、加工工厂化、安装机械化、施工专业化”建设奠定了基础。

该文以湖北咸宁地区某110 kV变电站工程为依托,开发了一种新型模块化装配式混凝土电缆沟,并采用ABAQUS软件对其进行了不同荷载工况下的有限元分析,为这种新型电缆沟的应用提供参考。

1 新型模块化装配式电缆沟

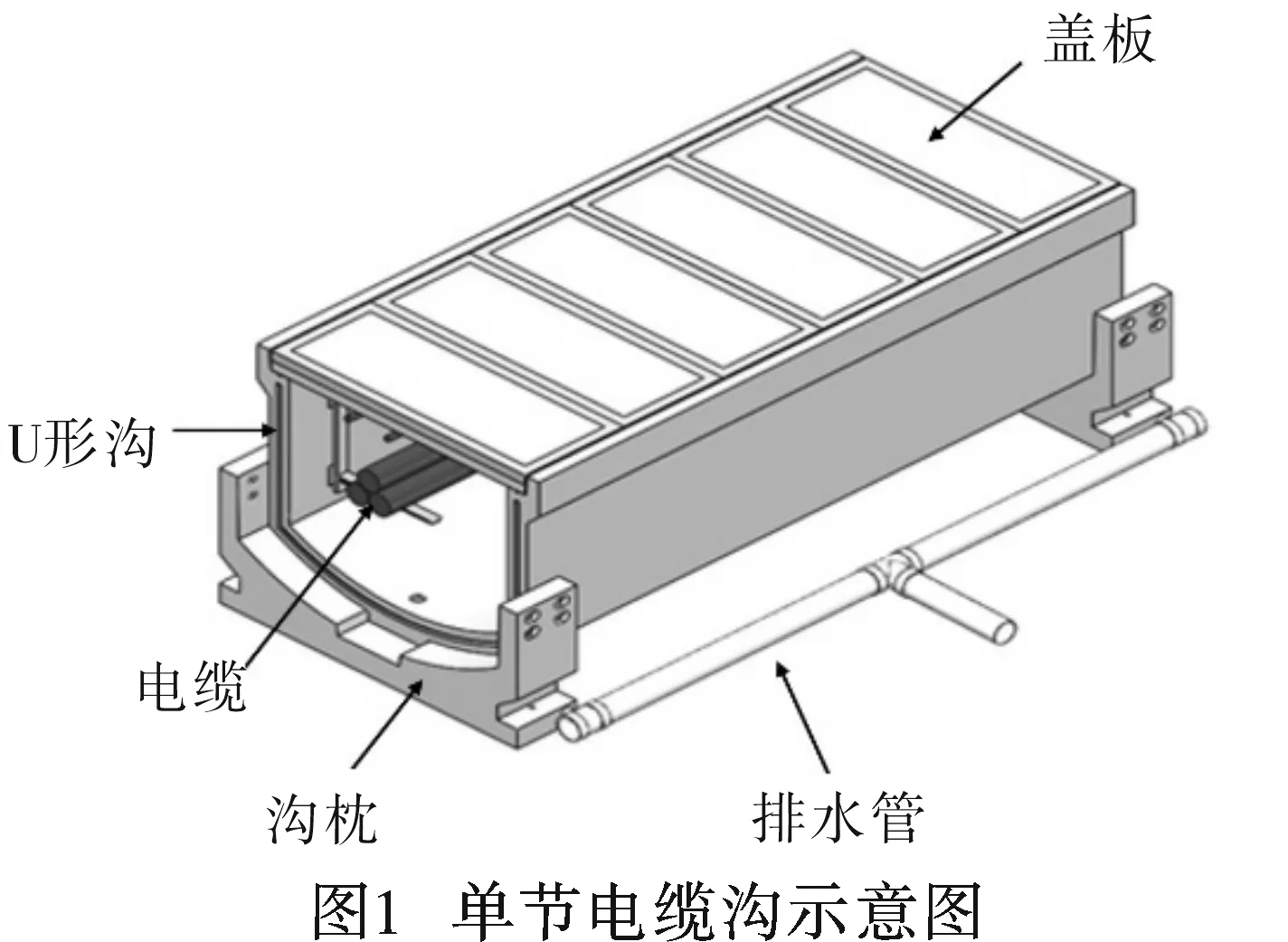

该文开发的新型模块化装配式电缆沟由沟枕、U形沟和盖板三部分组成,如图1所示。U形沟搁置在两端的沟枕上,并通过螺栓与沟枕连接。盖板则直接铺设在U形沟上。U形沟内侧壁预埋钢板,通过钢板焊接悬挑角钢以放置电缆。沟枕中预埋PVC管,用于排出积水。电缆沟侧立面如图2所示,电缆沟各部件均由钢筋混凝土预制而成,U形沟和沟枕配筋如图3所示。盖板厚120 mm,其纵向、横向配筋分别为Ф12@200和Ф8@200。

根据上述做法,新型装配式电缆沟有如下优势:

1)质量可控,安全可靠。装配式电缆沟工厂化生产,产品尺寸精度高,外形美观,耐久性好。

2)快速便捷,经济节约,生态环保。与现浇电缆沟相比可缩短工期70%左右。还可减少施工人员数量和现场用水量,同时还可减少现场垃圾及噪音。

3)符合国家建筑产业现代化(即工化生产、装配式施工)的发展方向。

2 有限元分析

2.1 模型的建立

采用ABAQUS有限元软件进行建模计算。各预制构件均采用C30混凝土,弹性模量为29 540 N/mm2,泊松比0.2,密度为24 kN/m3。采用混凝土塑性损伤模型。钢筋弹性模量210 000 N/mm2,泊松比0.3,密度78.5 kN/m3,屈服应力为335 N/mm2,采用理想弹塑性模型。土体容重18 kN/m3,压缩模量15 N/mm2,泊松比0.3,采用摩尔-库仑塑性模型,摩擦角30度,凝聚屈服应力为0.04 N/mm2。

U形沟与沟枕采用螺栓连接,U形沟两侧土体长宽高为8 m×3 m×5 m。电缆沟有限元模型如图4所示。

钢筋均内置于混凝土实体中。U形沟与沟枕螺栓连接处,简化为局部表面绑定。U形沟直接搁置沟枕上,法向硬接触,切向摩擦系数为0.8。土体和电缆沟表面法向硬接触,切向摩擦系数为0.5。

钢筋设置为T3D2桁架单元,混凝土和土体采用三维实体单元C3D8R。

2.2 荷载作用及分析步骤

在沟枕两侧施加水平约束,土体底面固接,四周法向约束。根据相关标准,盖板上施加15 kN/m2活荷载设计值或100 kN的集中荷载设计值以考虑货车轮压。

具体分析步骤为:首先在分析步gravity-balance中对结构和土体施加约束和重力,创建预定义场,并施加到结构和土体中即可完成地应力平衡。

地应力平衡完成后,即可施加竖向活荷载和电缆引起的弯矩。U形沟两侧各有3根电缆,每根电缆重0.60 kN,电缆到沟壁距离为200 mm。

有限元分析时考虑三种工况:工况1,U形沟两侧加土压力;工况2,U形沟两侧加土压力,内加电缆弯矩,上加10 kN/m2活荷载设计值。工况3,U形沟两侧加土压力,内加电缆弯矩和100 kN集中荷载设计值。

2.3 分析结果

通过有限元分析,分别得到上述三种加载工况下,U形沟及沟枕内钢筋的最大Mises应力、混凝土的最大主拉和主压应力以及U形沟变形和沉降,如表1所示。从表中可知:钢筋最大Mises应力为6.143 N/mm2,小于屈服强度;混凝土的最大主拉、主压应力分别为0.99 N/mm2和1.84 N/mm2,均小于设计值。U形沟顶部横向最大位移0.361 mm,仅为高度(1.780 m)的1/4 931。汽车轮压作用下,电缆沟的最大沉降值为1.717 mm,满足设计要求。

表1 有限元分析结果

3 结 语

针对传统电缆沟不足开发了一种新型装配式电缆沟,并采用ABAQUS有限元软件对其在3种荷载工况作用下进行了分析,结果表明:不同加载工况下,U形沟及沟枕内钢筋的最大Mises应力、混凝土的最大主拉和主压应力以及U形沟最大横向位移、沉降值均满足设计要求,可以在实际工程中应用。