漏磁内检测技术在原油管道腐蚀评价分析中的应用

苏志华,欧阳小虎,王成园

(1. 中国石油管道局工程有限公司 管道投产运行分公司,廊坊 065001; 2. 山东大学 微电子学院,济南 250100)

管道完整性评价是管道完整性管理的核心,是识别管道本体安全隐患、确定管道缺陷位置和指导管道本体维修的基础。管道完整性评价方法包括管道内检测、管道外检测、管道压力试验和直接评价法,应优先选择管道内检测。国内外管道广泛应用的内检测技术包括管道变形内检测、漏磁内检测、超声波内检测和电磁超声检测等。管道内检测大部分是针对金属损失的,包括管壁内外腐蚀、管材制造缺陷和施工过程中的机械损伤,管道几何变形、中心线变形和应力腐蚀开裂(SCC)等。针对金属损失与焊缝缺陷,漏磁检测技术仍然是最有效、最实用的内检测技术,可较好检测宏观体积缺陷、腐蚀和径向裂纹等。漏磁内检测技术具有对管道内环境要求不高、适用范围广、价格低廉等优点,是目前应用最广泛、最成熟的技术[1]。

传统的漏磁内检测器主要基于轴向磁化、环向磁化原理,与超声波内检测技术相比,漏磁内检测技术不需要耦合剂,受外界干扰小,检测速度快,对体积型缺陷十分敏感,能够解决由于腐蚀引起的管道失效,更适合大面积、长距离的管道快速检测,是目前国内外应用最为普遍的管道内检测技术[2]。

1 概述

本项目原油管道于2014年11月投产使用, 2018年8月对全线196 km管道执行了智能漏磁内检测工作,由德国ROSEN公司提供漏磁内检测设备和技术服务,漏磁内检测设备为配备精密管道路线图的反渗透、高分辨率金属损失与基本几何组合智能检测球MFL-A/MD,检测参考标准为API 1163-2013 In-line Inspection Systems Qualification。管道漏磁内检测作业中,主要对管道内径异常(如凹陷形变和椭圆度)、金属损失异常(如内侧和外侧腐蚀)、磨损和中壁异常(如叠片和夹杂物)进行检测。检测过程中,以管道输送介质原油为机械检测球推进剂,以管道沿线的阴极保护测试桩为标示物,每1 km放置1个定位器进行管道GPS坐标位置定位。根据管道现场实际运行工况,该次漏磁内检测工作分成首站至中间加热站段和中间加热站至末站段两阶段。

管道漏磁内检测工作执行完毕,检测公司经过数据计算分析提供了最终检测报告。根据漏磁内检测结果中最严重的金属损失异常点数据,本工作依据国内管道内腐蚀评价标准规范中的相关计算方法,对其进行了最小失效压力和最大安全运行压力估算;根据该管道实际运行工况、管道流量和设定的末站进站压力值,对其进行了模拟运行压力推算。在此基础上,通过比对最大安全运行压力和模拟运行压力数值,为最严重金属损失异常点后续的实际运行压力监控值和调节值提供了参考依据。

通过对本次管道漏磁内检测结果中最严重金属损失异常点进行腐蚀评价和压力分析,并将其作为开挖验证点和缺陷修复点的理论筛选依据,最终优先选择了6个最严重金属损失点、1个最严重凹型形变和1个腐蚀团簇共计8个内检测异常点,进行缺陷定位、开挖验证和缺陷修复。本文通过对比开挖验证和漏磁内检测结果的符合度,进一步验证了漏磁内检测技术在该管道内检测工作中的置信水平和准确程度,证明了漏磁内检测技术在管道腐蚀评价分析中发挥的作用和效果。

2 漏磁内检测结果评价与分析

2.1 内检测结果概述

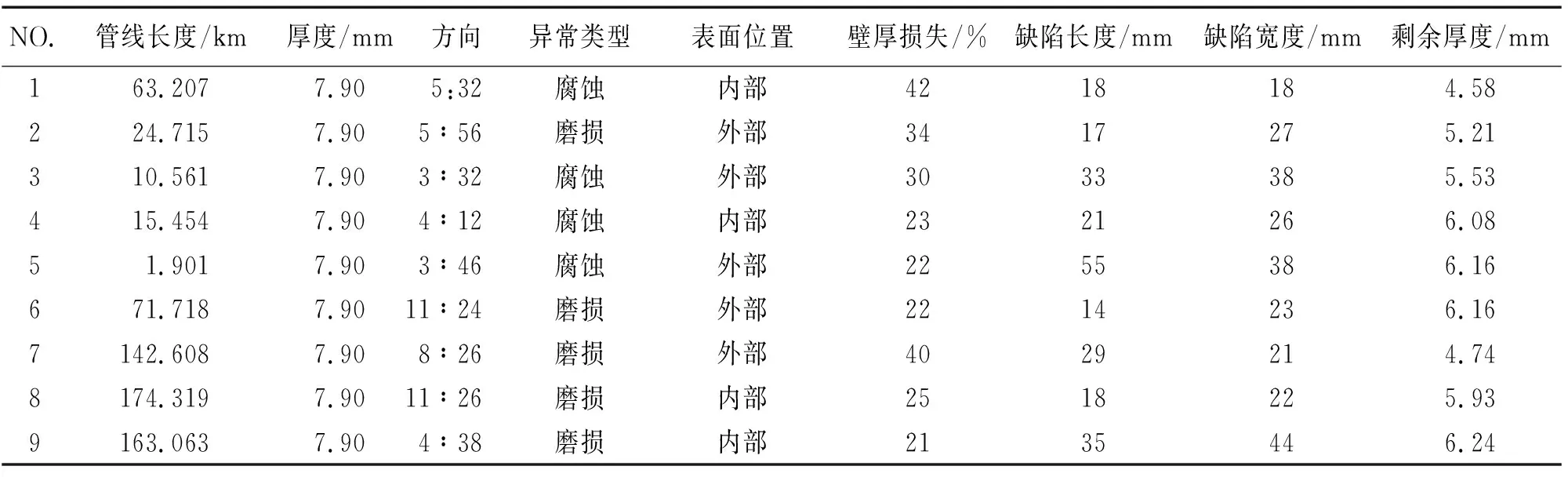

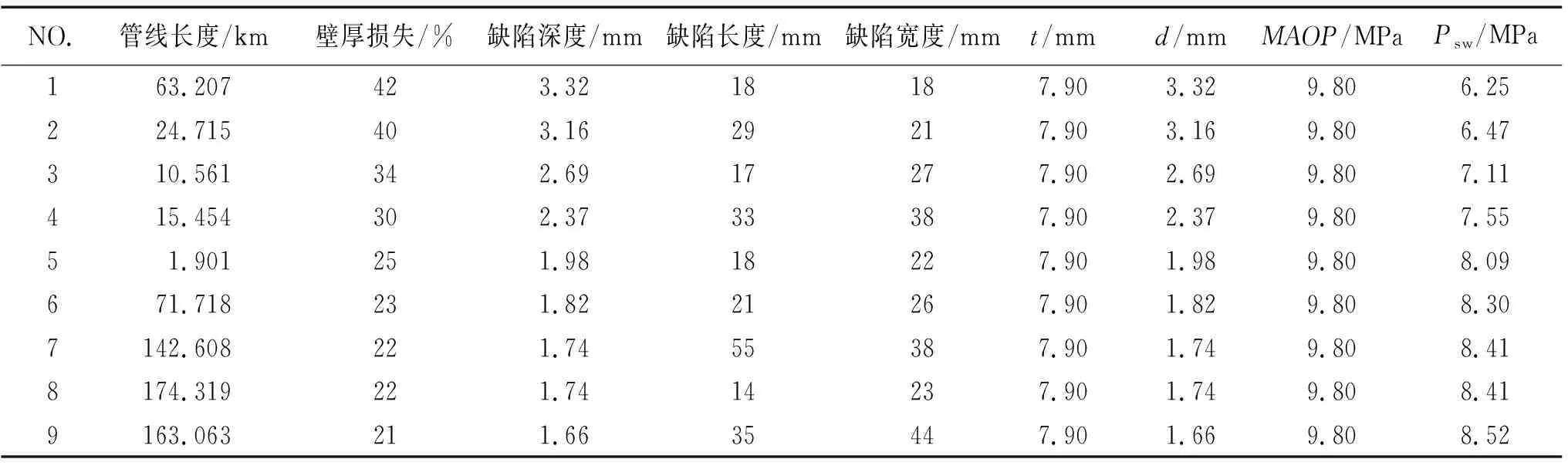

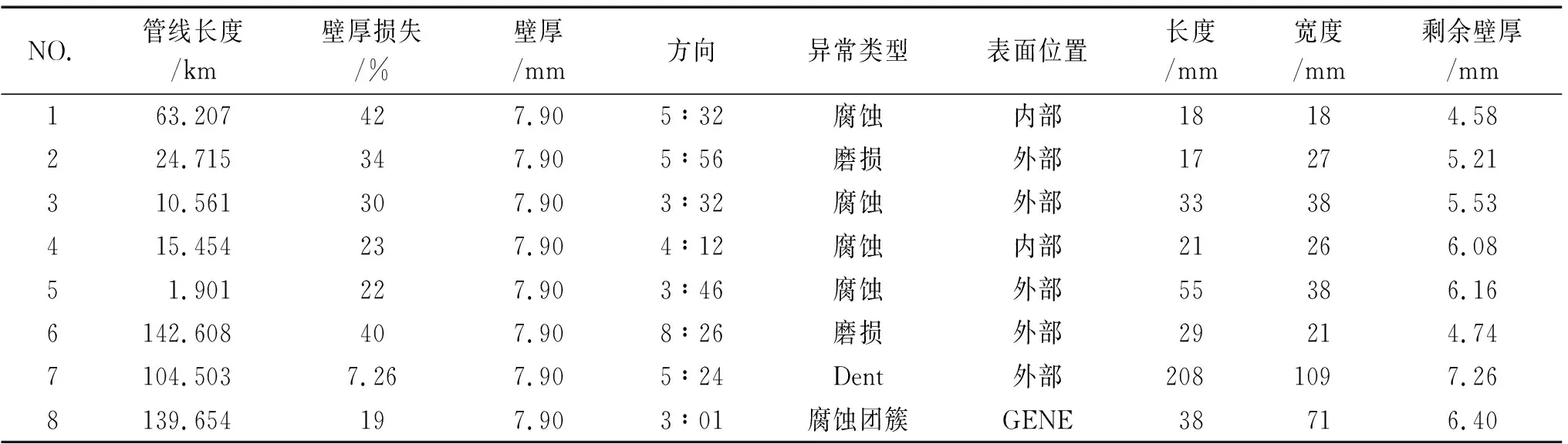

根据检测公司提供的管道漏磁内检测报告,针对首站至末站段管道,共检测出177个金属损失异常信息:其中“轻度”到“严重”内部腐蚀异常共58个,“轻度”到“中度”外部腐蚀异常共69个,“轻度”管道内部磨损异常共45个,“轻度”至“中度”外部磨损异常共3个。检测出的金属损失异常中最大管道壁厚损失为42%,存在2处腐蚀团簇,146个管径变形异常中最大凹痕深度为7.3%。除金属损失异常外,还包括24个磨损异常,36个螺旋焊缝不规则和34个环形焊缝不规则。9个最严重金属损失异常点的详细信息见表1。

表1 9个最严重金属损失异常点的详细信息Tab. 1 Detailed information list of 9 most serious metal loss anomalies

2.2 最严重金属损失点的腐蚀评价

2.2.1 管道腐蚀程度评价与损伤评定

根据SYT 0087.2-2012《埋地钢质管道内腐蚀直接评价》,对该原油管道内检测结果中9个最严重金属损失点的腐蚀损伤程度进行评价。重度腐蚀损伤(管道壁厚损失≥25%且<50%)共计5处,中度腐蚀损伤(管道壁厚损失≥10%且<25%)共计4处。其中5处重度腐蚀损伤中有3处属于外侧损伤,2处属于内侧损伤;4处中度腐蚀损伤中有2处属于外侧损伤,2处属于内侧损伤。3处重度外侧损伤中有2处属于磨损异常,1处属于腐蚀;2处重度内侧损伤中有1处属于磨损异常,1处属于腐蚀。

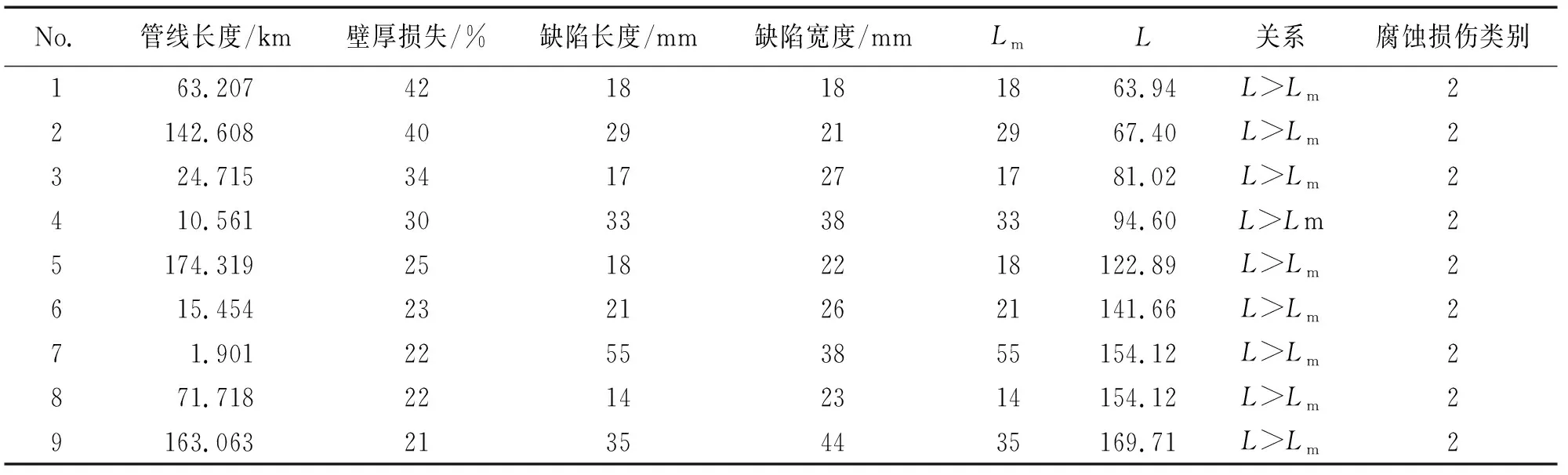

采用SYT 0087.2-2012《埋地钢质管道内腐蚀直接评价》,对该原油管道内检测结果中9个最严重金属损失点的继续使用能力进行腐蚀损伤评定,结果见表2。

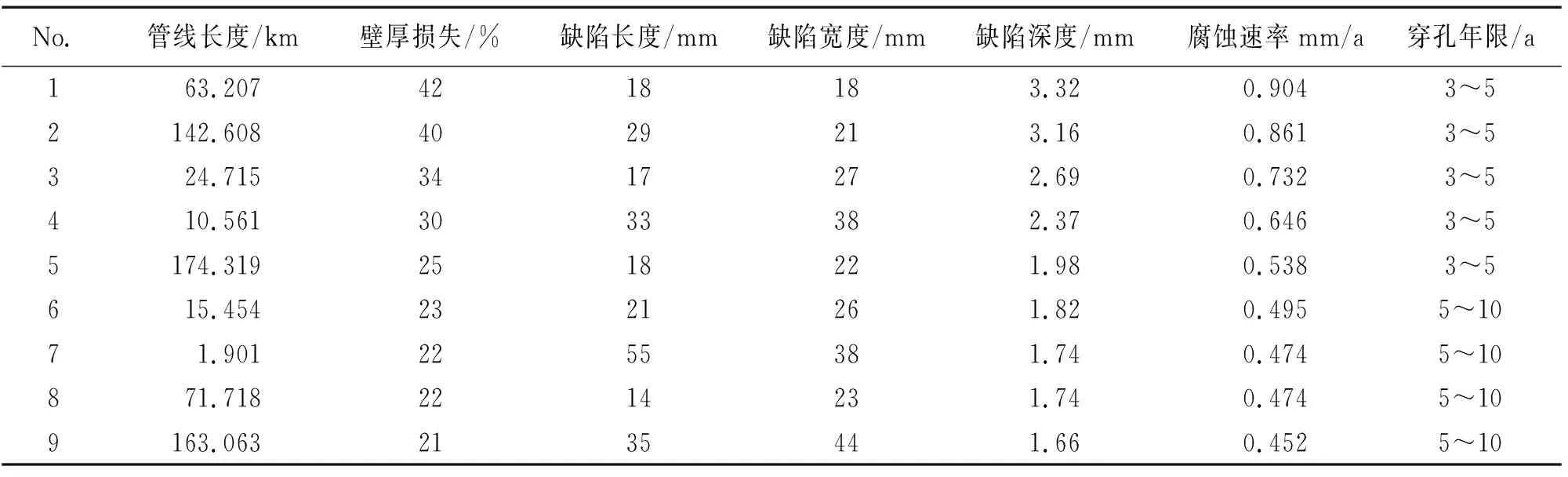

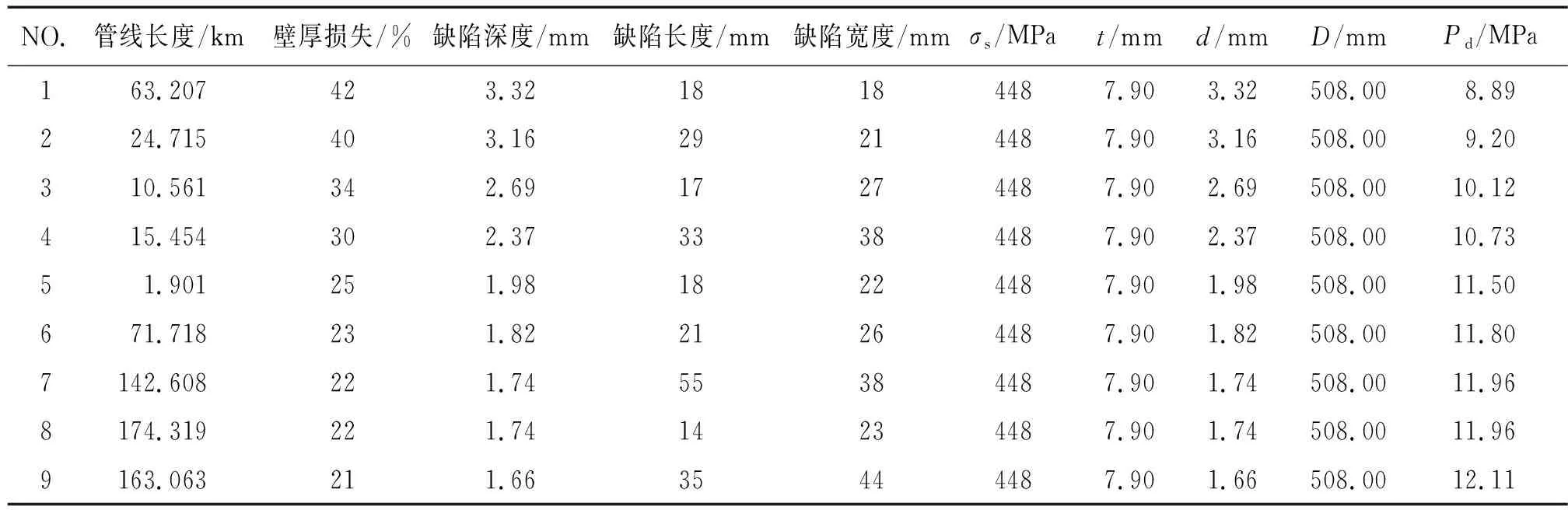

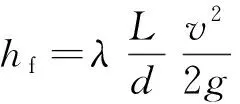

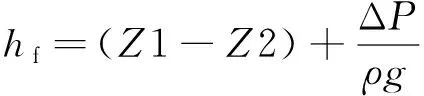

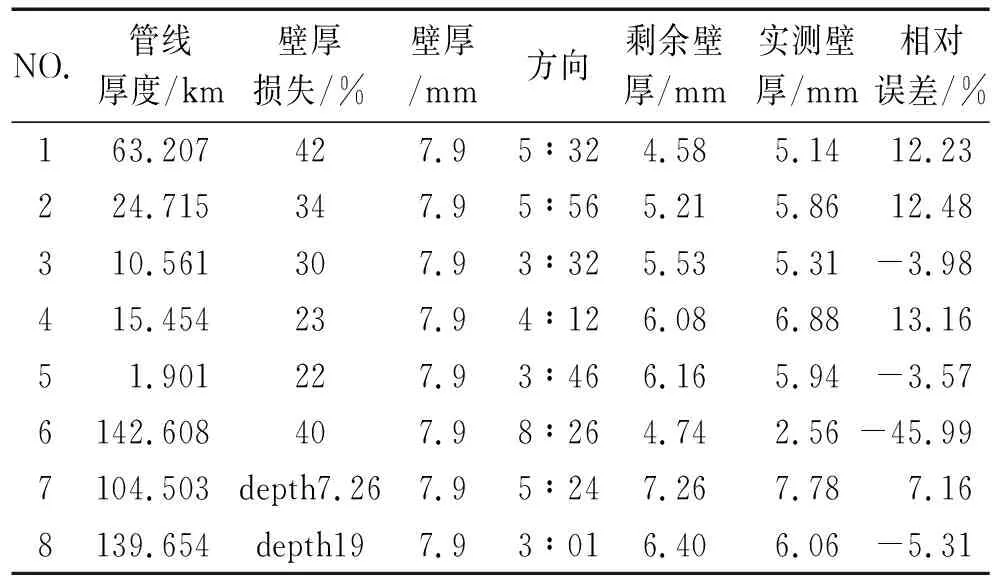

由表2可见,9个最严重的金属损失异常点的最大允许轴向长度(L)和检测缺陷长度(Lm)关系为L>Lm,且腐蚀点相对深度都处于10% 表2 9个最严重金属损失异常点的腐蚀损伤类别Tab. 2 Category of corrosion damage for 9 most serious metal loss anomalies 2.2.2 管道点蚀速度和穿孔年限估算 根据SYT 0087-1995《钢质管道及储罐腐蚀与防护调查方法标准》,对9个最严重金属损失点的点蚀速度和穿孔年限进行评价,结果见表3。 由表3可见:9个最严重的金属损失异常点中,壁厚损失为25%~42%的5个最严重金属损失异常点的点蚀速率为0.611~2.438 mm/a,属于“重”度点蚀,其点蚀穿孔年限为3~5 a;壁厚损失为23%~21%的4个严重金属损失异常点的点蚀速率为0.305~0.611 mm/a,属于“中”度点蚀,其点蚀穿孔年限为5~10 a。 表3 9个最严重金属损失异常点的点蚀速度和穿孔年限估算结果Tab. 3 Estimation results of corrosion velocity and perforation period for 9 most serious metal loss anomalies 实际工作时的管道处于复杂受力状态,其破裂机理也十分复杂。管道失效压力是描述在极限受力状态或极限应变状态下,管道因为压力过大而丧失正常工作能力,发生强度失效(如破裂)、刚度失效(如弹性变形)、稳定失效(如穿孔或泄漏)等现象的强度理论或失效判据。在这些判据里,规定的表征达到管道失效时的压力,就称为管道失效压力。 按照SYT 0087.2-2012《埋地钢质管道内腐蚀直接评价》,σs取448 MPa,t取7.90 mm,D取508 mm,按照腐蚀深度d对该原油管道内检测数据中9个最严重金属损失异常点的最小失效压力Pd进行计算,结果见表4。 表4 9个最严重金属损失异常点的最小失效压力Tab. 4 Minimum failure pressure for 9 most serious metal loss anomalies 按照SYT 6151-2009《钢质管道管体腐蚀损伤评价方法》第A.3条中的计算方法,MAOP(最大允许工作压力)取值9.80 MPa,t取值7.90 mm,按照腐蚀深度d对该原油管道内检测数据中9个最严重金属损失点所能承受的最大安全工作压力(Psw)进行计算,结果见表5。 表5 9个最严重金属损失异常点的最大安全工作压力计算表Tab. 5 Maximum safety work pressure calculating table for 9 most serious metal loss anomalies 根据达西公式和管道全线沿程的摩阻计算管道水力摩阻系数λ,见式(1)和(2)。 (1) (2) 式中:Z1-Z2为管道沿线起点和终点高程差(本工作中取196 480 m),ΔP为管道起终点间压降(本工作中取3.35 MPa),ρ为原油密度(本工作中取 875.5 kg/m3),g为重力加速度,L为起点和终点距离(本工作中取-63 m),v为管道流速(本工作中取 493 m3/h),d为管道内径(本工作中取 0.492 2 m),λ为水力摩阻系数。结合目前管道密闭输油工况,忽略站场之间的摩阻,计算得到水力摩阻系数为0.030 999 349。 根据雷诺数Re,目前管道水力工况为水力光滑区,通过迭代,当管道流量为662 m3/h(500万 t/a,10万桶/d)时,管道水力工况仍为水力光滑区。 通过水力摩阻系数λ,首先设定末站进站压力为0.5 MPa,然后根据经验公式计算得出异常点至末站压降,最后反推计算出500万t/a工况下9个最严重金属损失异常的模拟运行压力,见表6。 表6 9个最严重金属损失异常点的模拟运行压力Tab. 6 Simulated operating pressure calculating table for 9 most serious metal loss anomalies 管道失效压力描述的是管道发生失效现象的极限值,故管道失效压力大于管道设计压力属于正常情况。选取9个最严重金属损失点所能承受的最小失效压力,作为管道失效压力参考数据。 现阶段实际运行工况下的管道流量为350万t/a,参考该原油管道实际运行压力,计算出的9个最严重金属损失点所能承受的最大安全工作压力,可以作为该原油管道日常运行过程中各金属损失点的压力监测和控制上限值。 按照首站至末站方向进行距离排序,将该原油管道内检测数据中9个最严重金属损失点的高程、模拟运行压力、最大安全工作压力及两个压力差值列于表7。 表7 9个最严重金属损失异常点的压力差值Tab. 7 Pressure difference for 9 most serious metal loss anomalies 计算得出,500万t/a输油工况下,该原油管道内检测数据中9个最严重金属损失点的最大模拟运行压力为6.06 MPa。由于142.608 km金属异常点处于管段翻越段,因此压力会出现升高,属于正常情况。5个重度金属损失点中,检测里程为142.608 km和174.319 km的2个异常点处于整个管道的后半段;检测里程为10.561,24.715,63.207 km的3个异常点处于整个管道的前半段。在500万t/a输油工况下,管道后半段2个异常点的模拟运行压力远低于估算的最大安全工作压力;管道前半段3个异常点的模拟运行压力接近估算的最大安全工作压力,其压力差值小于2 MPa。 为验证该原油管道本次内检测结果的准确程度和检测的置信水平,并对比开挖验证实际结果与漏磁内检测实际结果的符合度。综合考虑检测公司提供的内检测最终报告数据、9个最严重金属损失异常点的腐蚀评价和压力分析等相关内容,最终确定6个最严重金属损失点、1个最严重凹型形变和1个腐蚀团簇共计8个内检测异常点作为缺陷点进行开挖验证,选取的8个缺陷异常点的详细信息见表8。 表8 8个实施开挖验证的异常点的详细信息Tab. 8 Statistical table of 8 anomalies performed excavation verification 本次原油管道漏磁内检测作业中,对管道腐蚀缺陷定位所使用的是里程轮法和地面标记系统。漏磁内检测使用反渗透高分辨率机械检测球,检测球的电子系统将发球筒后第一个阀门的中心距离作为主要参考,并设置为0.000 m。当检测球在原油管道中行进时,由检测球自带的里程轮对管道检测里程、上下游焊缝间距和缺陷异常点位置等信息进行标定和记录。 地面标记系统是管道检测球的配套设备之一,也是检测器提高定位精度的重要辅助设备,它能够检测并记录检测球通过设标参考点的时间。检测前,采用基准时钟设备对检测球的电子系统和地面标记器进行时间和GPS同步。检测球在管道内运行时,电子系统记录下管道上所有的特征信息(阀门、三通、弯头、缺陷等)及其里程位置,结合放置在阴极保护测试桩处的地面标记器所记录的时间和GPS数据,检测结果可以得出缺陷异常点到最近阴极保护测试桩的相对距离,对缺陷异常点进行准确定位[3]。 里程轮法定位的管道距离信息可能会受管道内污垢或滑动因素的影响,使测量数据产生误差,因此,在开始漏磁内检测作业前,对该管道多次发射了机械清管球清理管壁结蜡和污垢。地面标记系统测量需遵循地形,区段地形不一定与管道平行可能存在起伏,不能反映管道弯曲几何形状。采用地面标记系统可以将检测管道分段为1 km左右进行位置标记,以减少里程轮定位的累积误差[4]。 根据最终选取的8个缺陷异常点的详细数据,在管道沿线找到参考的阴极保护测试桩,以阴极保护测试桩为参考依据,首先利用GPS定位仪测量缺陷异常数据表中给出的管道上下游环形焊缝位置,得到目标缺陷异常点上下游环形焊缝的地表位置。然后根据缺陷异常点的环形焊缝与上下游螺旋焊缝交点的时钟位置,判断开挖的环形焊缝位置是否正确。 开挖过程中,由于管道上方涂层坚硬,先在土层表面开挖浅坑进行注水,然后待土层湿润后进行人工开挖。开挖确定了环形焊缝位置,根据环形焊缝位置测量出缺陷点所在的环形轴距离,即可确定缺陷点的大体位置。开挖找到缺陷点大体位置,对缺陷点处的防腐蚀层进行剥离,然后由检测人员检测验证缺陷点位置,并测量缺陷点处的管壁剩余厚度。 对内检测选取的8个缺陷异常点定位开挖,找到缺陷点明显位置后,检测人员综合使用测厚仪、电火花检漏仪和磁粉探伤仪等检测设备,对开挖处的管道缺陷异常点进行检测和验证。其中剩余厚度为漏磁内检测值,实测厚度为超声波测厚仪实测值,相对误差为漏磁内检测值与超声波测厚仪实测值的相对误差,具体的开挖验证检测数据和漏磁内检测数据对比信息见表9。 由表9可见:选取的8个漏磁内检测缺陷异常点中,除142.608 km处的缺陷点外,其他7个点的开挖验证测量管壁剩余厚度与漏磁内检测设备检测的相对误差较小,为-5.31%~13.16%。 表9 8个实施开挖验证异常点的管壁剩余厚度Tab. 9 Pipeline residual thickness measuring table of 8 anomalies performed excavation verification 对于壁厚损失为40%缺陷异常点,检测公司在进行漏磁内检测时,测量方向由管壁内向管壁外,测量剩余壁厚为4.74 mm。而开挖验证后使用测厚仪测量,测量方向由管壁外向管壁内,测量结果为2.56 mm,两者偏差较大。此处管壁应该存在出厂质量问题,在管材铸造的时候可能有气泡混入,管壁存在中空区域。漏磁内检测设备的测量信号在遇到管壁中空区域即停止测量,所以管壁内外测量显示壁厚不同,且内外单独测量的管道壁厚均没有反映此处的真实壁厚。 对于开挖验证后的8处内检测缺陷点,全部焊接B型套袖进行修复。焊接采用合格碱性焊条,焊条加热烘干320 ℃保温0.5 h,母材预热至100~120 ℃,焊接区域壁厚测量,焊接方法、焊接极性、焊接工艺都按照标准进行。焊接作业中先焊接B型套袖两条横向焊缝,然后焊接下游侧环形焊缝,最后焊接上游侧环形焊缝。焊接完成后进行焊缝外观检查,如果无明显的咬边,无夹渣,无气孔,无热裂纹,焊道宽度和高度均匀,外观检查合格。同时,对B型套袖两条环形焊缝和两条横向焊缝做磁粉探伤检测,检测合格后方可视为B型套袖焊接合格。 B型套袖焊接完成后,对剥离防腐蚀层后裸露的金属管道、B型套袖和焊缝周围破损的防腐蚀层缠裹辐射交联聚乙烯热收缩缠绕带。防腐蚀层修复完成后,再对开挖区域的管段防腐蚀层进行电火花检测,如果发现有防腐蚀层破损点,再用辐射交联聚乙烯热收缩缠绕带进行修复,并重新进行电火花检测确认无问题后,即可开展管道回填作业。在回填的过程中浇水,便于回填土下沉。 针对原油管道漏磁内检测作业中检测出的众多异常点信息,主要依据国内管道内腐蚀评价标准规范对内检测结果中的9个最严重金属损失点进行了腐蚀评价和压力分析,为需要维修的异常点选取提供了理论筛选依据;同时介绍了8个漏磁内检测缺陷异常点进行开挖验证和缺陷修复的过程。通过分析漏磁内检测结果和开挖验证结果,可以得到如下结论: (1) 参考该原油管道异常点350万t/a工况下的实际运行压力和500万t/a工况下的模拟运行压力,应该选9个最严重金属损失点的最大安全工作压力,作为该原油管道日常运行过程中各金属损失点的压力监测值和控制上限值。 (2) 该原油管道漏磁内检测结果中筛选出的8个缺陷修复点,经过开挖验证工作后,除142.608 km处的缺陷点外,其他7个缺陷异常点的开挖验证结果与漏磁内检测结果的剩余壁厚相对误差较小,为-5.31%~10.04%。 (3) 对于存在中空区域的管壁,本次漏磁内检测过程中反渗透高分辨率机械检测球测量的管壁剩余厚度和开挖验证过程中测厚仪测量的管壁剩余厚度差值较大。漏磁内检测设备测量方向由管壁内向管壁外,测厚仪测量方向由管壁外向管壁内,两种测量设备发射的测量信号在遇到管壁中空区域都停止测量。所以两种设备测量显示的管壁厚度不同,且均没有测量出此缺陷异常点处的真实管壁厚度。 (4) 在本次原油管道漏磁内检测作业中,除存在中空区域的管壁缺陷异常点外,该反渗透高分辨率机械检测球对原油管道管壁内侧和外侧缺陷异常点的测量置信水平和准确程度都较高。

3 最严重金属损失异常点的压力分析计算

3.1 最小失效压力

3.2 最大安全工作压力

3.3 最严重金属损失点的模拟运行压力推算

3.4 最严重金属损失异常点的压力

4 漏磁内检测准确度的验证

4.1 开挖验证点的选取

4.2 开挖验证点的定位

4.3 开挖验证过程

4.4 开挖验证结果

5 缺陷修复

6 结论