熔盐堆回路伴热保温模块自适应PID控制系统设计

李劲涛,贾 祥,后 接

(1.中国科学院上海应用物理研究所,上海 201800;2.中国科学院大学,北京 100049)

0 引言

熔盐堆是第四代先进反应堆候选堆型中唯一的液态燃料反应堆,其中冷却剂使用的是高温熔融态的混合氟化盐[1]。高温熔盐在通过回路管道和阀门时会在不同程度上面临着冻堵的风险[2],需要用到伴热技术来让熔盐保持在熔融状态,并对回路管道进行保温,减少热量损失[3]。

目前,市场上的管线仪表的伴热保温主要有蒸汽伴热、热水伴热和电伴热3种方式[4],其中电伴热系统比较简单,温度梯度小,热稳定时间长,适合长期使用[5]。

在熔盐堆冷却剂回路中,伴热保温模块是至关重要的组成部分,它为熔盐的循环流动提供必要条件。同时,从安全角度出发,升温过快带来的应力变化容易引发安全事故,并对设备的使用寿命产生不利因素,因此对电伴热加热控制提出以下要求:升温速率要保持在10℃/h~30℃/h,并且超调量不能超过各个模块的保护温度。工业常用的电加热方式有恒定功率加热、PID控制加热、分段PID控制[6]。恒定功率加热方式的实现简单,对设备精度要求不高,但是无法适应加热目标变化的需求;PID控制的算法简单,具有更好的适应性、稳定性,但是在加热过程中存在加热速率衰减的阶段,无法满足加热速率的要求;分段式PID可以改变不同阶段的控制参数,进一步满足加热速率的要求,但也无法彻底解决加热速率衰减的问题。本文在分析TMSR-LF1冷却剂回路伴热保温模块控制系统的基础上,提出以加热速率为控制参数的自适应PID控制方法,实现控制参数在线整定。仿真结果表明,自适应PID的控制效果可以满足加热要求,适用于冷却剂回路伴热保温控制系统。

1 回路伴热保温系统

1.1 回路伴热保温系统的组成

回路伴热保温控制系统结构如图1所示,主要包含PC、DCS柜、电气柜以及回路伴热保温模块。PC主要用于控制程序的实现、人机界面的建立,DCS柜主要实现模拟信号的采集与控制信号的交互。电气柜中的电力调整器主要用于控制加热器的加热功率,其输入为4 mA~20mA,输出为0~100%功率,多功能表用于监测电气柜的总功率与运行状态。回路伴热保温模块由管道、热电偶、电加热器组成,电加热器由高温电阻合金丝穿过马甲状的绝缘材料组成,覆盖在管道上,热电偶穿过保温层紧贴管壁,保护温度反馈用于系统的超温保护。控制温度反馈信号经TC采集至PC端,经控制组态计算出加热功率,然后由DCS柜传控制电力调整器进行加热功率。

图1 伴热保温控制系统结构图Fig.1 Structure of heat tracing insulation control system

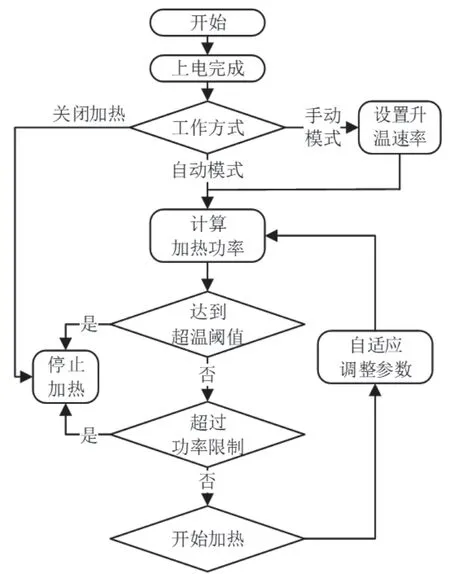

1.2 控制流程

控制要求加热温度至550℃,超过575℃则停止加热,加热速率为10℃/h~30℃/h,上升时间小于36h,调节时间小于55h,超调量小于5%。可以选择工作模式,自动模式下以设定的20℃/h进行加热,手动模式下可以输入升温速率。预热阶段管道内为氮气(N2),假设模块两端为封闭状态,外界环境温度为恒定的25℃。为了防止热电偶故障带来的控制信号失真导致的加热功率过大,应当设置最大加热功率。伴热保温模块的加热控制流程如图2所示。

图2 伴热保温模块加热控制流程图Fig.2 Flow chart of heating control of heat tracing heat preservation module

1.3 回路伴热保温模块的数学模型

熔盐堆冷却剂回路的管道设计主要采用对半式模块化结构,包括直管段模块、弯头段模块、保温棉套、支架等部分,本文主要以直管段作为研究对象,伴热保温模块的组成如图3所示。

图3 管道设计示意图Fig.3 Schematic diagram of piping design

以直管段模块为研究对象,控制要求加热温度至550℃,超过575℃则停止加热,加热速率为10℃/h~30℃/h。在添加熔盐之前需要先预热,然后将模块加热到550℃,预热阶段管道内为N2。为了便于观察控制的整个过程,假设熔盐加入管道时,温度为熔盐熔点460℃。假设模块两端为封闭状态,外界环境温度为恒定的25℃。

1.3.1 预热阶段数学模型

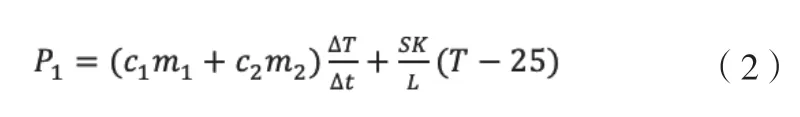

以能量守恒为基础,加热的能量一部分被管壁及N2吸收,一部分通过保温材料散热到环境中,整理可得公式(1):

其中,P1为预热阶段加热功率;Δt为采样时间;c1m1为管壁的比热容与质量乘积;c2m2为管壁内N2的比热容与质量乘积;ΔT为采样时间内的温度变化量;S为保温材料表面积;K为保温材料散热系数;L为保温材料厚度;T为控制温度反馈。

将式(1)两边同除以Δt,得式(2):

对式(2)求一阶导得式(3):

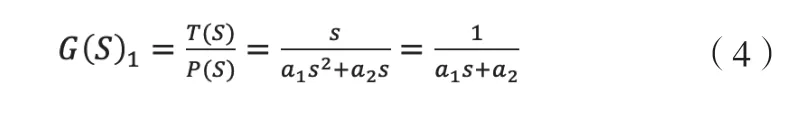

初始状态T(0)=25℃,对式(3)进行拉普拉斯变换,令可得预热阶段模型的开环传递函数:

1.3.2 添加熔盐后的数学模型

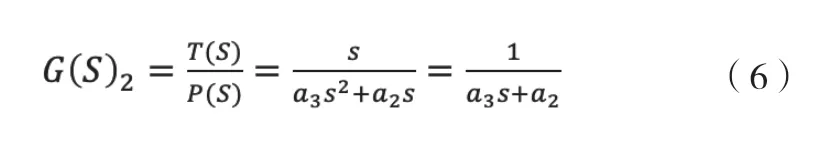

添加熔盐之后,管道内的N2排出,同样由能量守恒可得式(5):

其中,P2为添加熔盐后的加热功率,c3m3为管道内熔盐的比热容与质量乘积。

对式(5)整理同样可得添加熔盐之后模型的开环传递函数:

其中,a3=(c3m3+c2m2)。

2 自适应PID控制器的设计

2.1 自适应PID控制器的结构

由于模型为一阶系统,引入常规的PID控制很难同时满足上升时间、超调量、调节时间,即“快、准、稳”的要求。因此,提出自适应PID控制,实时调节参数,同时满足“快、准、稳”并为了设备安全满足升温速率10℃/h~30℃/h的要求,自适应PID控制结构如图4所示。

图4 自适应PID控制原理图Fig.4 Schematic diagram of adaptive PID control

其中,r(t)代表加热目标温度;c(t)代表输出温度;PID控制器PID;被控对象即;被控对象的输入为加热功率P(t),代表经过PID控制器计算出的加热功率,P(t)=Kp*e(t)+Ki*∫e(t)dt,e(t)代表加热目标温度与输出温度的差值。

2.2 自适应PID控制参数的确定

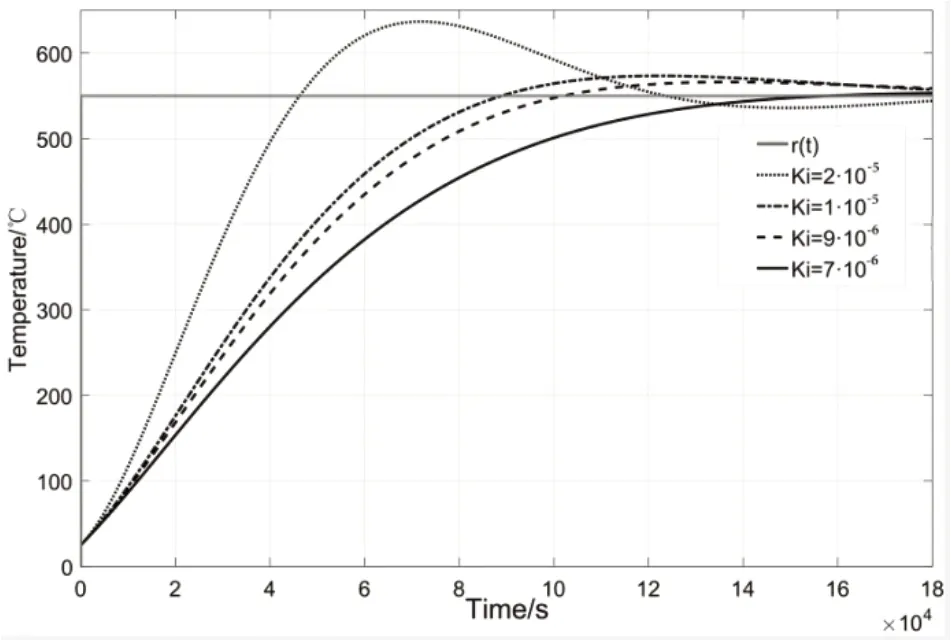

图5 不同Ki情况下的温度动态特性Fig.5 Temperature dynamic characteristics under different Ki

因此,可以取Kp=0.097,Ki=9×10-5。由温度和升温速率的响应曲线可以看出,初始升温速率、加热目标都可以达到,但是临近加热目标时加热速率明显下降。这是因为e(t)趋近于0,导致P(t)过小,所以应当在加热过程中以加热速率为评判标准,以20℃/h为界限。为了减少电力调整器的输出功率波动,设置阈值18℃/h~22℃/h,即假如加热速率低于18℃/h,则Kp+ΔKp;假如加热速率高于22℃/h,则Kp-ΔKp,以确保满足升温速率的要求。考虑到电力调整器的精度为0.5%,而初始状态的升温速率仅受Kp影响,因此取ΔKp=0.005Kp。

添加熔盐之后,可根据比热容与质量乘积的加权平均得道模块内的温度。为了直观体现加热过程,以熔盐熔点温度460℃为初始温度开始加热。同样,令=5.55×10-3,求得Kp=3.73,取Ki=10-4,ΔKp=0.005Kp。

3 仿真分析

为验证自适应PID控制器对伴热保温模块温度控制的效果,利用Matlab/Simulink对比PID、分段式PID和自适应PID 3种控制器的性能。控制模型为一阶系统,分别对预热阶段和添加盐阶段进行仿真分析。

3.1 预热阶段仿真分析

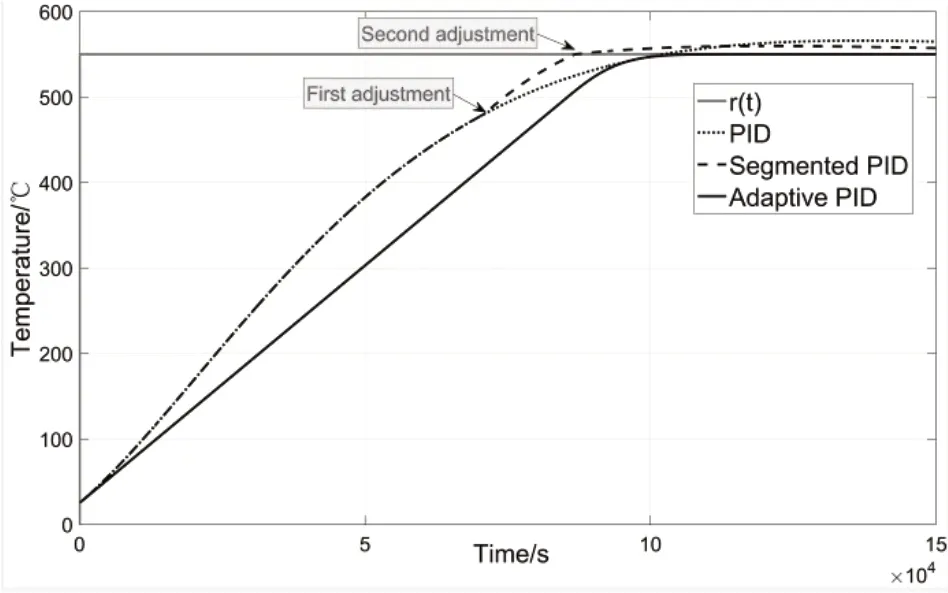

预热阶段自适应PID参数如2.2小节中所述,预热阶段升温仿真结果对比如图6所示,升温速率如图7所示。

图6 预热阶段升温仿真结果对比图Fig.6 Comparison chart of simulation results of heating up during warm-up phase

图7 预热阶段升温速率仿真结果对比图Fig.7 Comparison chart of simulation results of heating rate during warm-up phase

预热阶段指标见表1,其中升温速率的标准差是加热开始到达到加热目标过程内,升温速率的标准差,用于评定升温速率的稳定性。结果显示,常规PID控制的超调量最大,升温速率稳定性最差;分段式PID控制的上升时间与超调量有所改善,但是升温速率的稳定性没有明显改善;自适应PID的升温速率稳定性好,超调量最小,上升时间、稳态时间也满足控制要求。

表1 预热阶段仿真结果对比表Table1 Comparison of simulation results during warm-up phase

3.2 添加盐阶段仿真分析

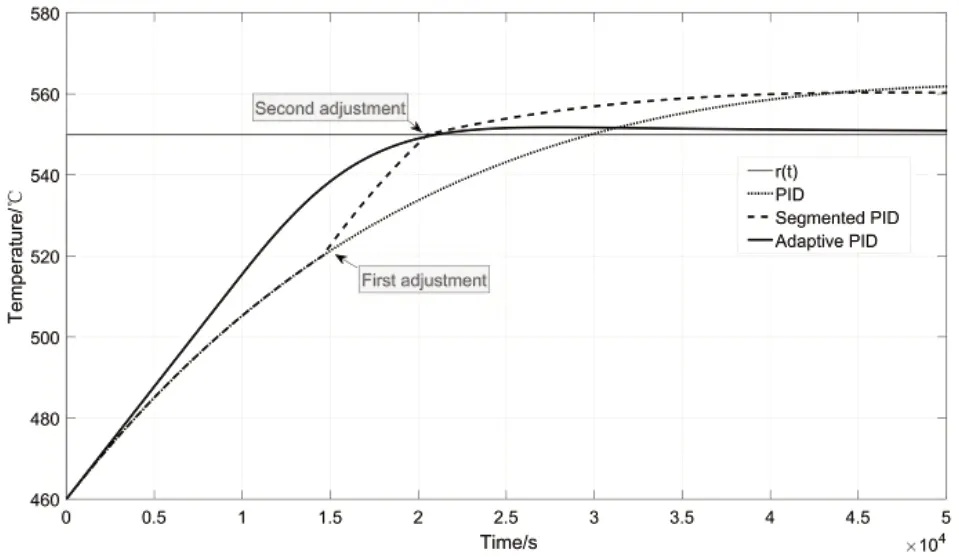

同样的,添加盐阶段自适应PID参数如2.2小节中所述,仿真结果的升温曲线如图8所示、升温速率如图9所示。

图8 添加盐阶段升温仿真结果对比图Fig.8 Comparison chart of simulation results of heating up during add salt phase

图9 添加盐阶段升温速率仿真结果对比图Fig.9 Comparison chart of simulation results of heating rate during add salt phase

添加盐阶段指标见表2,结果显示常规PID控制的超调量最大,上升时间与稳态时间最长。这是因为加热过程短,临近目标温度的PID控制器输出功率小,所以分段PID和自适应PID会在短程体现调参的优势;分段式PID控制的性能指标有所改善,但是升温速率的稳定性变差;自适应PID的升温速率稳定性好,超调量最小,上升时间、稳态时间也更短。

表2 添加盐阶段仿真结果对比表Table 2 Comparison of simulation results of add salt phase

4 结语

在分析了TMSR-LF1冷却剂回路伴热保温模块加热控制原理的基础上,设计了一种自适应PID控制器。仿真结果表明,相比较常规PID和分段式PID控制,在伴热保温模块预热和添加盐阶段,自适应PID的升温速率稳定性好,超调量最小,上升时间、稳态时间也更短,可以很好地满足伴热保温模块加热控制需求。