多线性竖向复合隔振结构性能研究*

付仰强,张同亿,秦敬伟,罗 勇

(1 中国中元国际工程有限公司, 北京 100089;2 隔而固(青岛)振动控制有限公司, 青岛 266108)

0 概述

近年来,越来越多的城市开始地铁建设工作,地铁虽然方便了人们出行,但其运行时产生的环境振动及二次噪声污染不容忽视[1-2]。为避免地铁附近建筑物内的人员受到地铁振动的困扰,影响某些特殊功能建筑物的使用要求,需对地铁产生的振动进行有效控制[3-5]。目前用于地铁振动的应对措施主要包括振源控制、振动传播路径控制及对建筑物采取减隔振。振源控制主要为隔离地铁振动的源头,可采用弹性轨枕、减振扣件、钢弹簧浮置板隔振系统等,从源头上降低振动[6];振动传播路径控制主要指在振源与建筑结构之间设置隔离屏障(如隔振沟、排桩等),该方法适用于毗邻地铁建筑的水平振动减振,竖向减振效果并不明显[7-8];对于地铁线路下穿的建筑结构,竖向振动明显,在地铁线路已经运营的情况下,振源控制及振动传播路径控制措施均局限较大,优先考虑直接对上部建筑物采取措施,具体包括优化构件布置或采取橡胶材料、减振垫板、钢弹簧隔振支座等隔振措施,目前针对地铁竖向减振效果明显的钢弹簧支座,缺乏系统研究[9-10]。

当有竖向减振需求的建筑位于地震设防区时,需要考虑竖向地震对结构性能的影响。国内外学者[11-15]针对地震的竖向隔震进行了大量的理论分析及试验研究,竖向隔震系统主要有厚层橡胶、螺旋弹簧、碟形弹簧、空气弹簧等,大部分竖向隔震系统由于构造复杂、造价较高,仅停留在理论及试验研究阶段,难以实际推广应用,仅在核电建筑中获得了一定的工程应用。其中弹簧竖向隔震装置具备承载力大、刚度小、性能稳定的特点,应用最为广泛[16-17]。但为了显著增加结构竖向自振周期,弹簧刚度往往较小,使得长期重力荷载作用下的静平衡压缩较大,单独采用弹簧竖向刚度小,容易造成结构摇摆,需采取综合措施控制竖向刚度减小造成的上部结构的摇摆响应。

本文针对竖向隔离轨道交通振动控制及结构地震设防的双重需求,提出一种基于弹簧元件、弹性垫层、刚性支墩构件及碟形弹簧复合构成的多线性隔振装置,并通过试验研究与有限元模拟,研究复合隔振装置中弹簧元件的变形性能,给出了复合隔振支座第一阶段变形控制指标,基于毗邻地铁的实际结构算例,在多线性竖向复合隔振结构满足抗震设防需求的前提下,探讨多线性竖向复合隔振对地铁振动的控制效果。

1 考虑竖向刚度的平摆动隔振运动方程

一般水平隔振结构中,由于隔振装置的竖向刚度远远大于其水平刚度,在进行动力分析时,可近似认为隔振结构仅发生水平变形,忽略竖向变形引起的摆动。对于竖向隔振结构,由于隔振装置的竖向刚度小,隔振层的竖向变形不可忽略,隔振体系需要按照考虑平动与摆动耦合的动力分析。

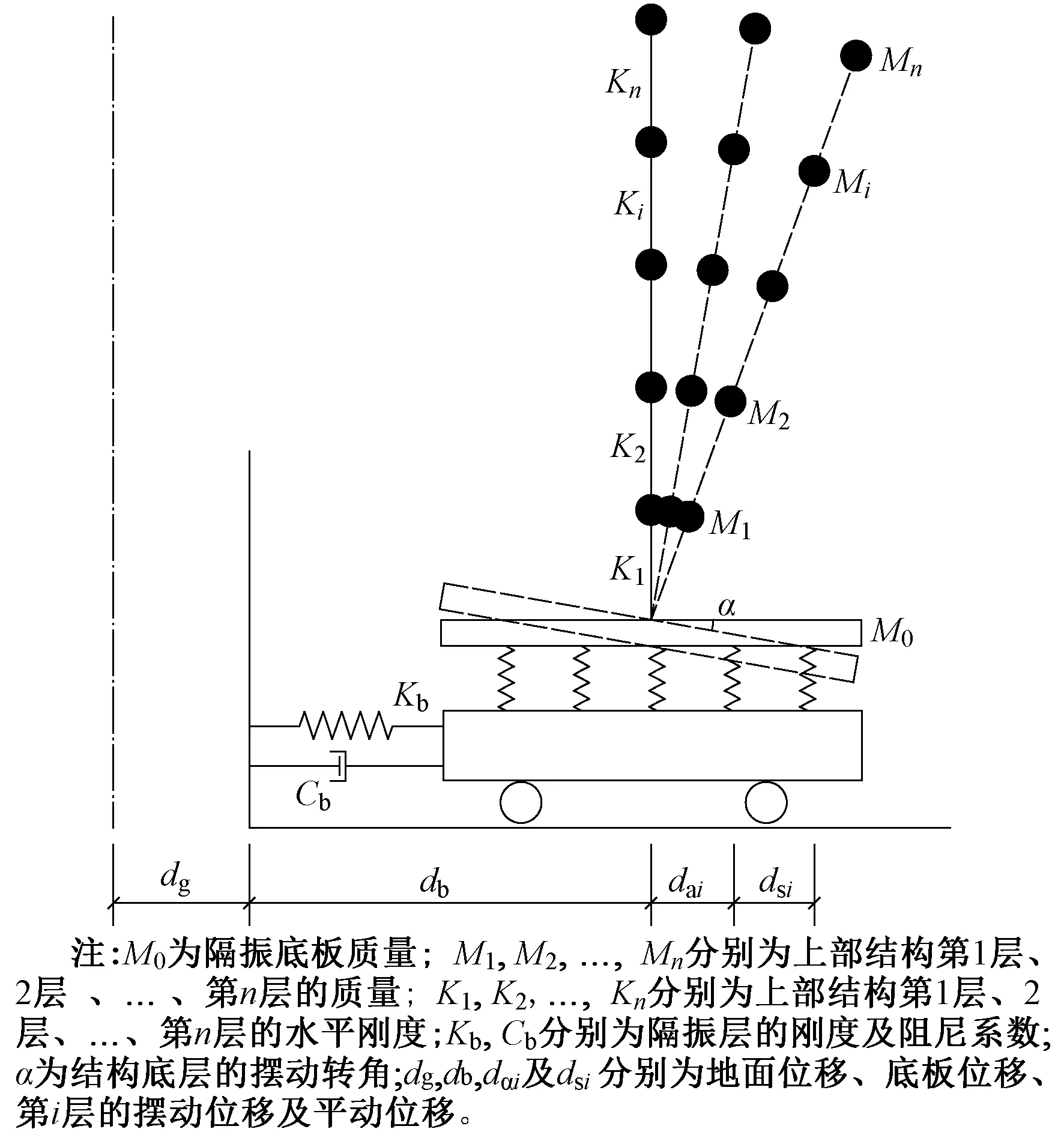

多质点平摆动体系隔振动力分析模型如图1所示。上部结构的运动方程为:

(1)

其中,上部结构第i层的地震位移反应可表示为:di=dg+db+dαi+dsi,假定第i层距离结构底板的竖向距离为hi,则有dαi=hiα,整理可得:

(2)

其中,H=diag(h1,h2,…,hn)。

假定上部结构摆动对结构底部产生的弯矩为Mαf,则由达朗贝尔原理可得:

(3)

假定第n个隔振支座的竖向刚度为Kbv,n,第n个支座距离结构底板转动中心的距离为ln,则有:

(4)

由式(2)、式(3)及式(4)联立方程组,可求解平摆动体系隔振结构的动力响应。

图1 多质点平摆动体系隔振动力分析模型

若采用竖向刚度较小的隔振支座,虽然能达到更好的竖向隔振效果,但结构底板转角增大,对于上部结构的动力响应影响不可忽略,需要采取适当措施,控制结构底板的摆动转角,保证上部结构的稳定性。

2 多线性竖向复合隔振

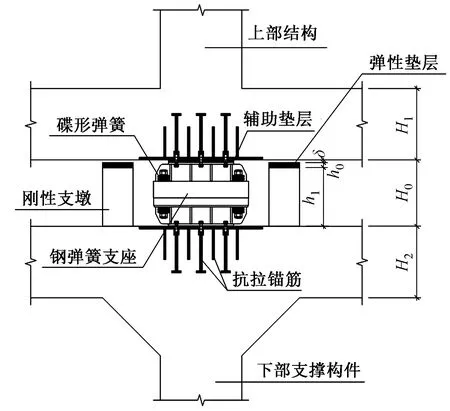

为达到不同阶段的竖向隔振需求,解决竖向刚度小造成的上部结构摇摆响应大,同时避免结构底部转角过大,提出一种复合隔振,其基本构造如图2所示。主要包括钢弹簧元件构成的弹簧支座、弹性垫层、刚性支墩、辅助垫层及用于抗拉的碟形弹簧。其中,弹簧支座主要由上盖板、下盖板、弹簧元件、预压螺栓及阻尼材料构成;弹性垫层采用聚氨酯材料垫板,与刚性支墩串联,弹性垫层与上部结构之间预留变形δ;碟形弹簧与预紧螺栓、上下盖板串联,当产生超过静载下变形的受拉变形时,碟形弹簧产生抵抗拉力的受压变形。

图2 多线性竖向复合隔振构造示意

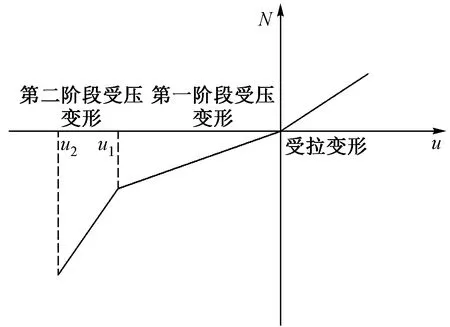

多线性竖向复合隔振支座本构关系见图3及式(5)。受拉刚度为碟形弹簧的受压刚度kT,受压时,自重荷载作用下,由弹簧支座提供静刚度,静载下产生变形为u0;小幅振动荷载(如轨道交通振动荷载)下,竖向刚度由弹簧支座的刚度k1提供,弹簧元件产生动变形至u1,动荷载增大到一定程度,动变形u超过预留变形δ,弹性垫层(刚度为k2)与刚性支墩(刚度为k3)串联的竖向刚度与弹簧支座的竖向刚度并联,复合隔振的竖向刚度增大为k1+k0(如图3曲线中变形u1至变形u2段,其中k0=1/(1/k2+1/k3));当动荷载进一步增大,动变形超过弹性垫层的竖向变形能力,弹性垫层的弹性刚度近似为无限大,弹性垫层与刚性支墩的串联刚度等效为刚性支墩刚度。通过合理的组合弹簧支座刚度k1、弹性垫层刚度k2及刚性支墩刚度k3,可实现竖向刚度的多阶段变化,满足不同动荷载下的隔振需求。

(5)

图3 多线性竖向复合隔振支座竖向力-位移关系

图4 竖向加载试验

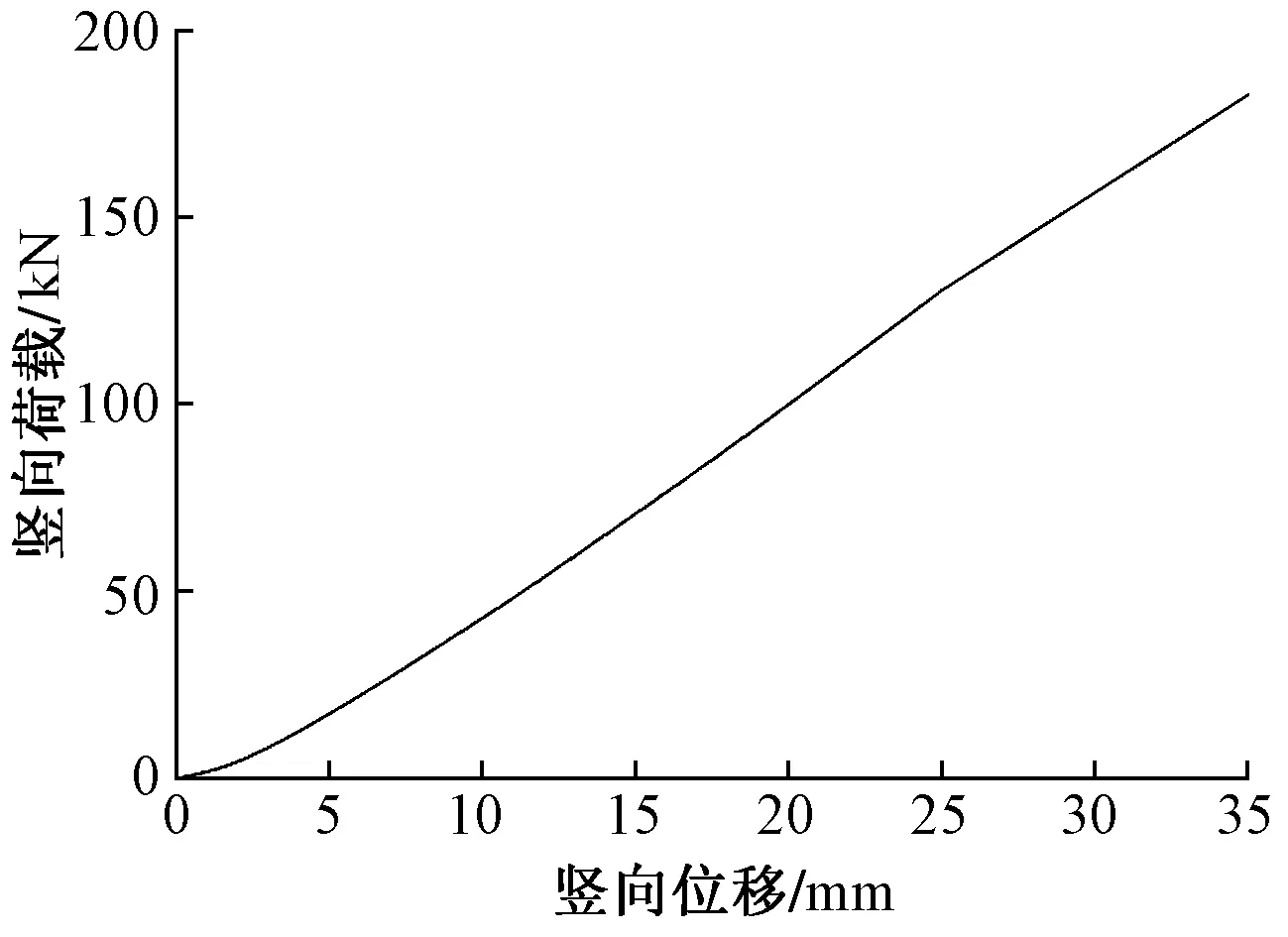

图5 竖向加载下弹簧荷载-位移曲线

多线性竖向复合隔振,可针对不同水准下的动荷载,采用复合隔振措施,实现竖向刚度的多阶段控制。其中,由弹簧元件构成的钢弹簧支座,承担自重荷载的同时,对不同阶段的隔振效果影响较大,其变形性能需要进行专门研究;地震作用下,竖向变刚度后的结构动力响应同样应进一步研究。

3 工程概述

某工程结构体系采用钢筋混凝土框架,位于8度地震设防区,既有地铁从建筑正下方穿过,隧道顶距地下室底板仅12m,地铁振动明显,加之建筑对振动要求较高,地铁振动影响不可忽略。为减小地铁振动,采用地下室柱顶多线性竖向复合隔振技术。隔振层采用钢弹簧支座+弹性垫层材料+刚性支墩复合竖向隔振方案,水平方向上考虑布设一定的黏滞阻尼器,以减小隔振层水平地震下的变形。复合隔振既满足降低地铁振动的要求,又满足地震作用下的性能要求,同时考虑到高烈度地震区的水平地震作用较大,结构边跨及角部采用抗拉钢弹簧支座,抵抗水平地震下隔振层抗拉变形,并配合多线性竖向复合隔振,提供整体抗倾覆作用,避免上部结构摇摆变形过大。

本工程地下1层,层高4.5m,地上4层,首层层高4.0m,2~4层层高3.90m,3层与4层之间局部夹层层高1.80m,结构总高度15.60m,平面尺寸129.40m×35.20m。主体结构设计使用年限50年,抗震设防烈度为8度(0.20g),场地类别Ⅲ类,设计地震分组第二组,Tg=0.55s。基础采用平板筏式基础,弹簧隔振支座上部主体结构采用钢筋混凝土框架结构体系,考虑到地下室使用功能限制,隔振支座底标高为-1.45m,并沿地下室柱顶位置增设拉梁,提高隔振支座下部结构的整体性,隔振层阻尼由单独设置的黏滞阻尼器提供。结构采用多线性竖向复合隔振,结构抗震性能满足设防要求,具体研究详见文献[16],下文重点研究钢弹簧支座的性能及轨道交通振动输入下结构的动力响应。

4 钢弹簧支座变形性能

4.1 试验研究

为研究工程案例中选用的钢弹簧支座竖向性能,采用弹簧压力机进行竖向拟静力加载试验,弹簧支座试验加载如图4所示。

竖向加载下弹簧荷载-位移曲线如图5所示。试验从0mm逐级加载至35mm,不考虑初始间隙,弹簧荷载-位移曲线基本保持线性。弹簧加载至35mm时,并未出现弹簧压并(即弹簧元件达到最大压缩量),试验测得弹簧元件竖向刚度为5.210kN/mm,按照《弹簧设计手册》,弹簧元件理论竖向刚度见式(6),竖向刚度的理论计算值与试验实测值误差约为2.0%。

(6)

式中:Kv为弹簧元件竖向刚度的理论计算值;d为弹簧簧丝直径;D为弹簧中径;n为弹簧有效圈数。

4.2 竖向变形性能分析

考虑到弹簧支座是由参数相同的弹簧元件并联组装而成,忽略弹簧元件之间的相互作用,可近似认为弹簧支座的力学性能参数为弹簧元件的总和。为更好地研究钢弹簧隔振支座的力学性能,基于ABAQUS软件进行弹簧元件的性能模拟,与试验结果进行验证后,开展了水平与竖向同时加载下弹簧元件的性能模拟研究。

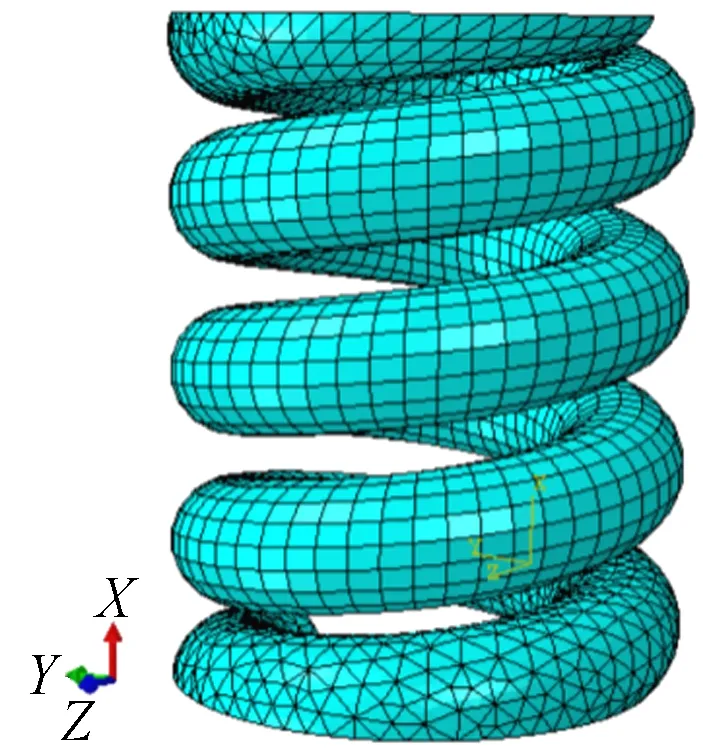

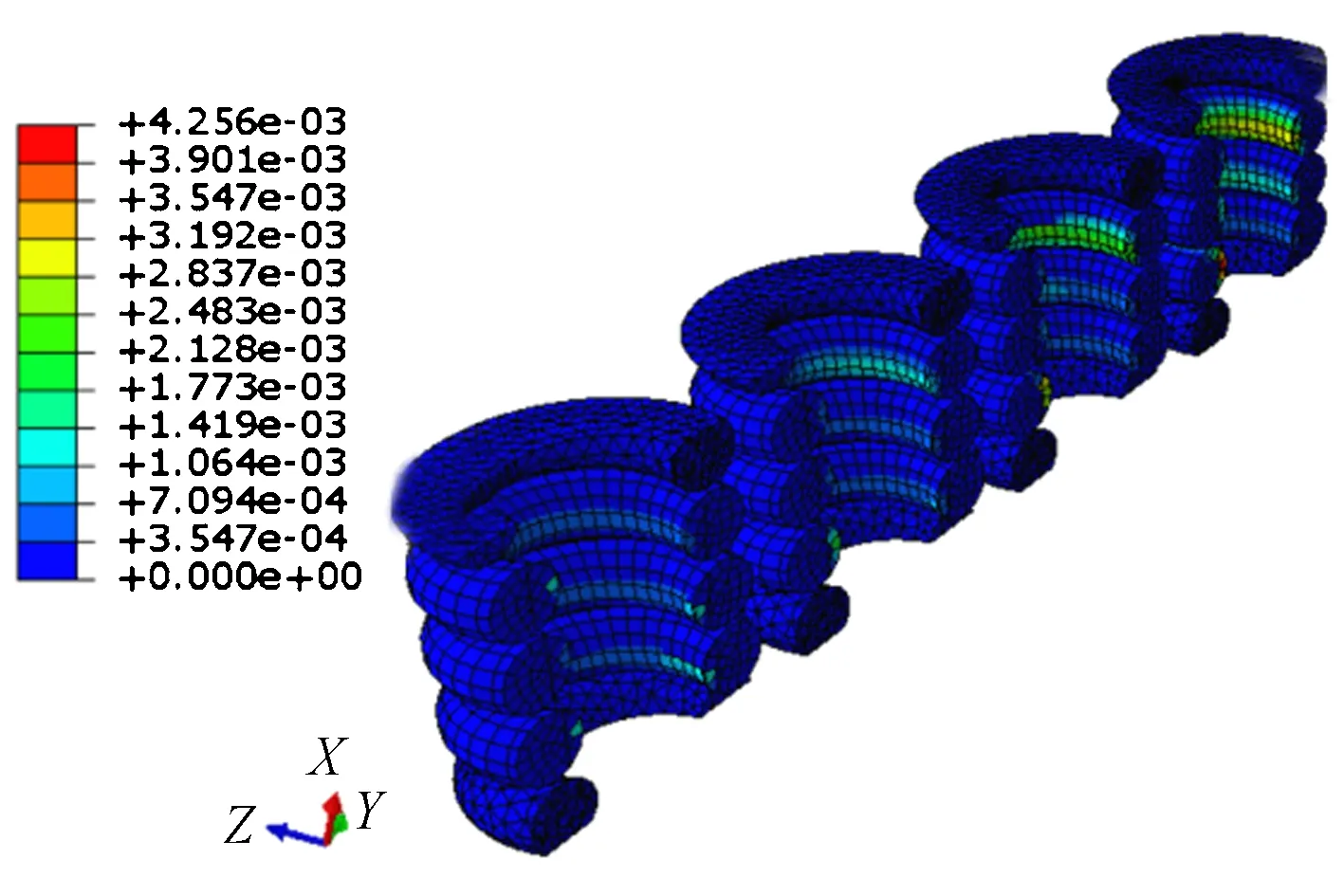

图6 弹簧元件有限元模型

钢弹簧隔振支座的弹簧元件,材料屈服强度取1 470MPa。采用ABAQUS 12.1软件模拟,单元类型C3D20R,网格尺寸8mm。底部边界采用底面铰接,顶部采用位移加载。有限元模型如图6所示。

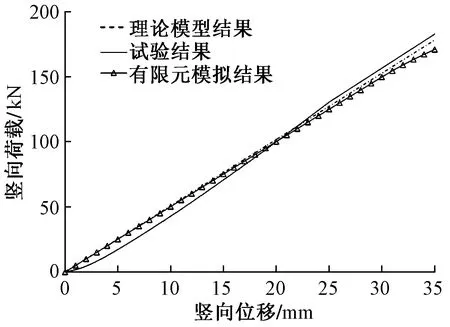

图7 弹簧元件竖向荷载-位移曲线

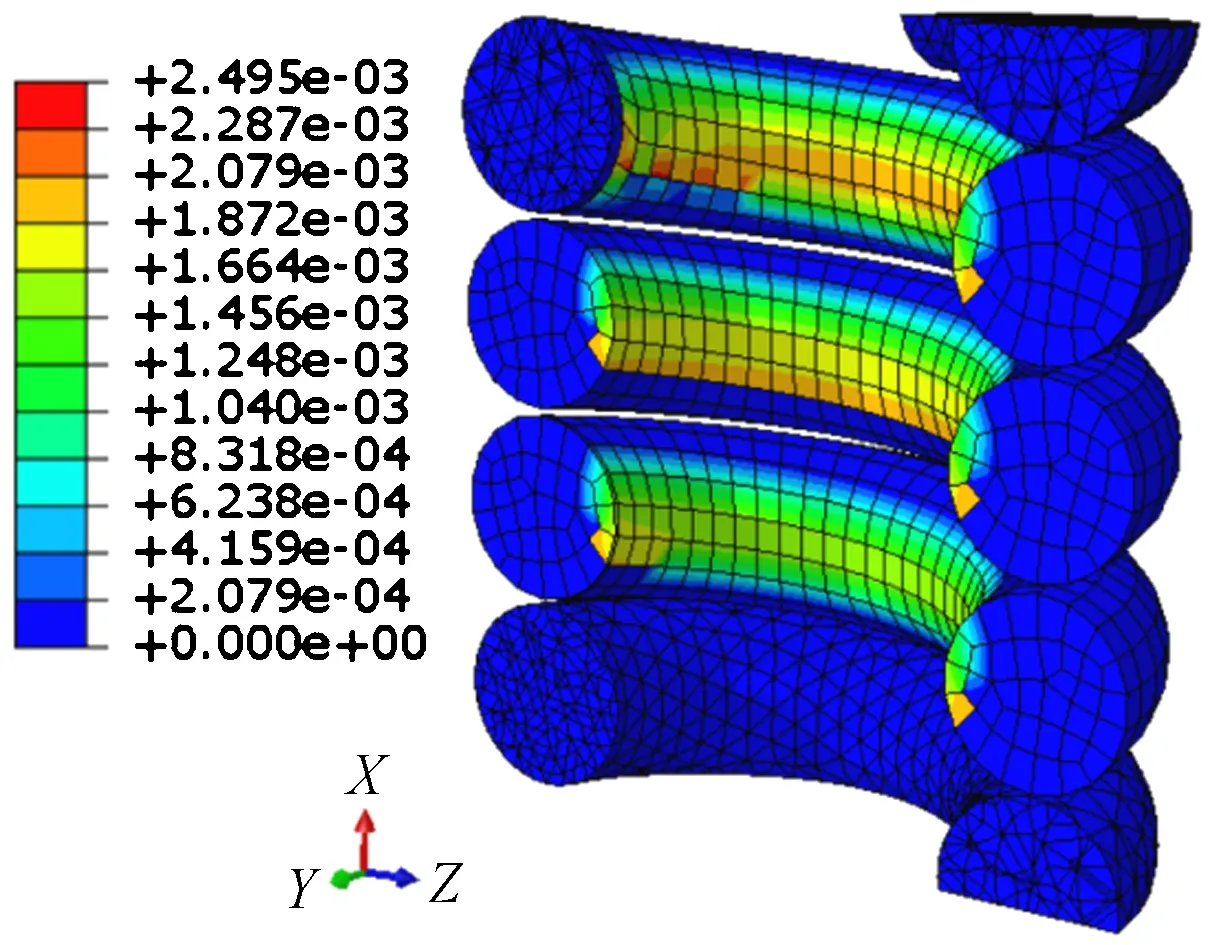

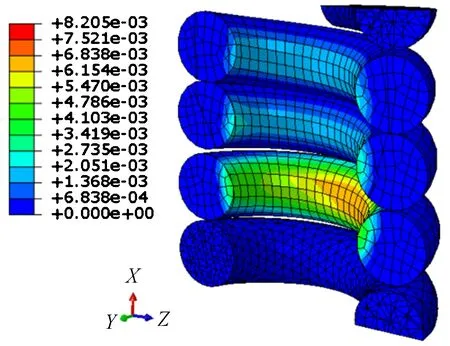

图8 竖向加载35mm下弹簧元件塑性应变

图9 竖向加载35mm+水平加载15mm下弹簧元件塑性应变

弹簧元件竖向荷载-位移曲线如图7所示。竖向加载在30mm以内时,弹簧元件的荷载-位移曲线为直线,保持弹性状态,理论曲线、试验曲线及有限元模拟曲线的差异小于6.0%;竖向加载至35mm时,弹簧元件等效刚度降低约3.0%,出现塑性变形,但并不明显;竖向加载至40mm时,塑性变形加大,弹簧元件等效刚度降低为竖向刚度的0.94,为理论竖向刚度的0.90。弹簧元件竖向性能的有限元模拟与理论模型及试验结果相差5.0%以内,表明有限元模拟的合理性。

竖向加载至31mm时,弹簧元件簧丝内侧开始进入塑性,出现簧丝局部的轻微塑性,塑性应变约为0.03的屈服应变,荷载-位移曲线开始出现拐点;继续加载至35mm时,塑性开展范围有所扩大,但仅限于簧丝截面内侧局部区域,塑性程度亦有限,最大塑性应变约为0.16的屈服应变(图8)。

基于上述有限元模型,在不同竖向荷载作用下,进行水平位移加载。

保持竖向加载至30mm不变,水平加载至10mm时,水平加载方向上的底部簧丝塑性继续开展,最大塑性应变增加为0.002 357,约为0.33的屈服应变;水平继续加载至15mm,弹簧最大塑性应变为0.003 975,约为屈服应变的0.55,塑性部位扩展至全部有效簧丝(有效圈数内的簧丝)。

竖向加载35mm+水平加载10mm时,弹簧元件最大塑性应变为0.003 8,约为0.5的屈服应变,有效簧丝内侧均出现不同程度的塑性,靠近底部簧丝塑性最明显;水平继续加载至15mm(图9)时,弹簧最大塑性应变0.005 8,约为0.8的屈服应变,弹簧接近压并状态。

4.3 水平变形性能分析

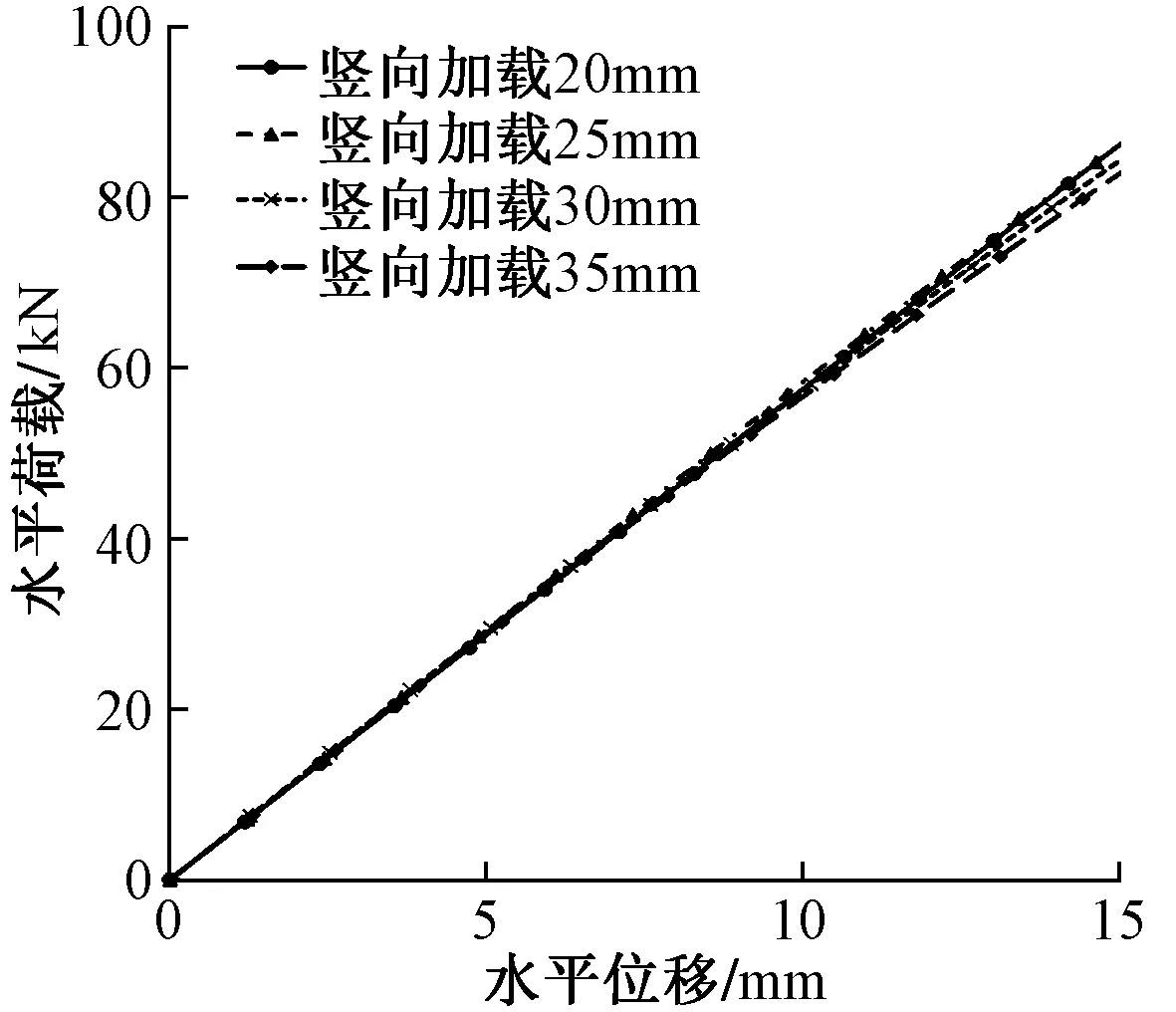

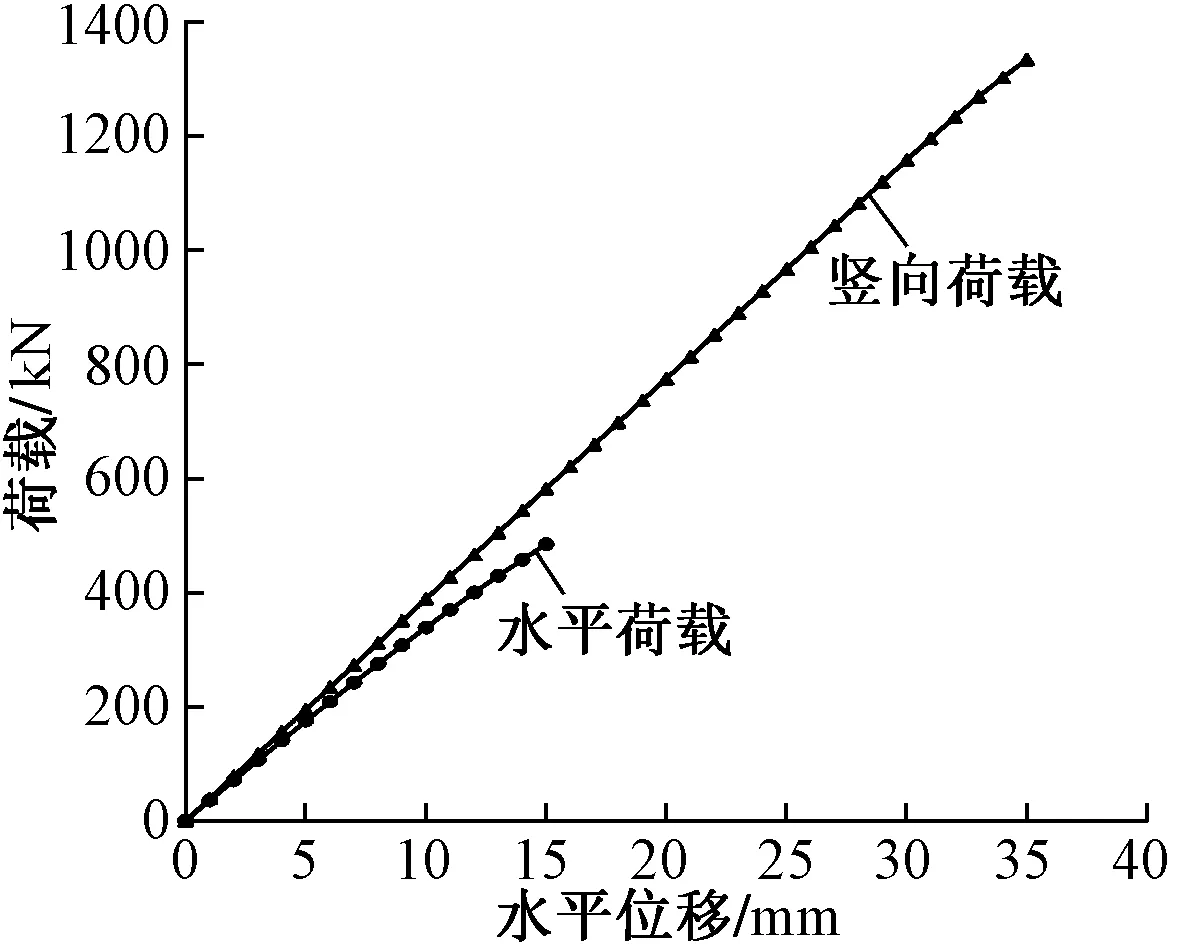

竖向加载至预定变形20,25,30mm及35mm并保持不变,然后分别进行水平加载15mm,得到弹簧元件的水平荷载-位移曲线(图10)。

不同竖向加载下的水平荷载-位移曲线基本重合,表明弹簧元件的水平刚度与竖向加载基本无关,即弹簧元件水平刚度的竖向加载相关性不大,弹簧元件水平刚度基本恒定为4.766kN/mm,约为弹簧元件竖向刚度的0.9。

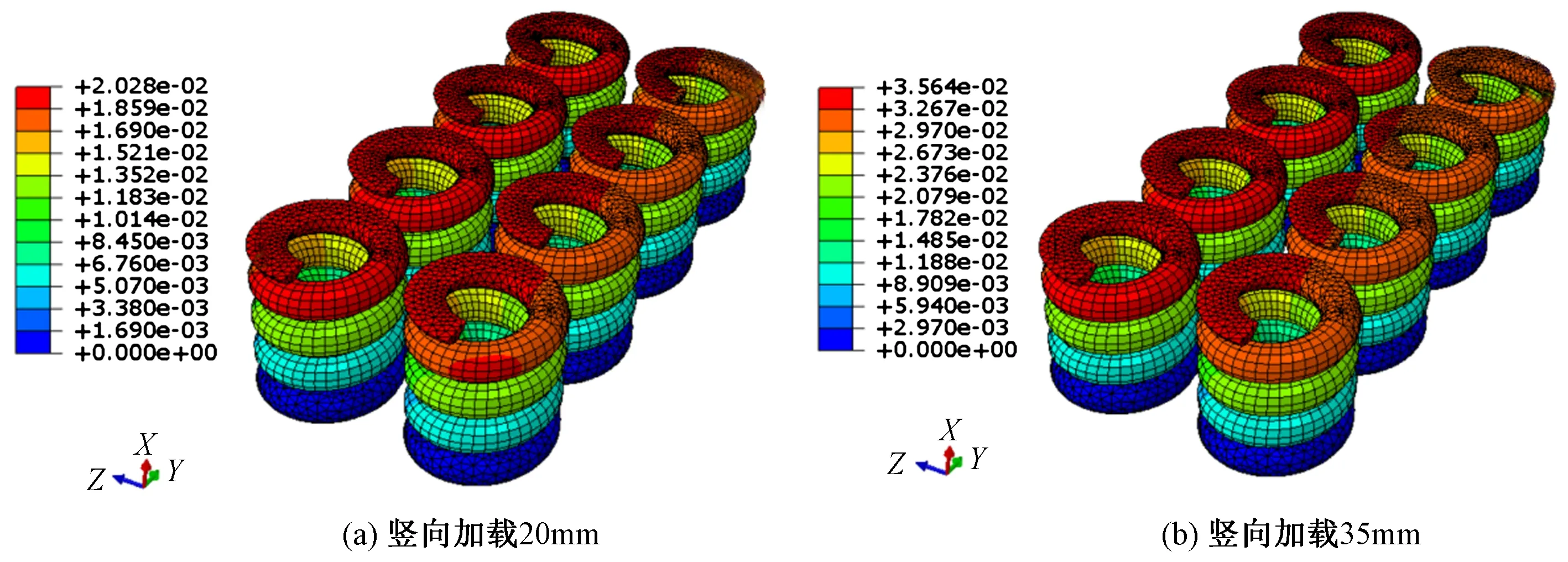

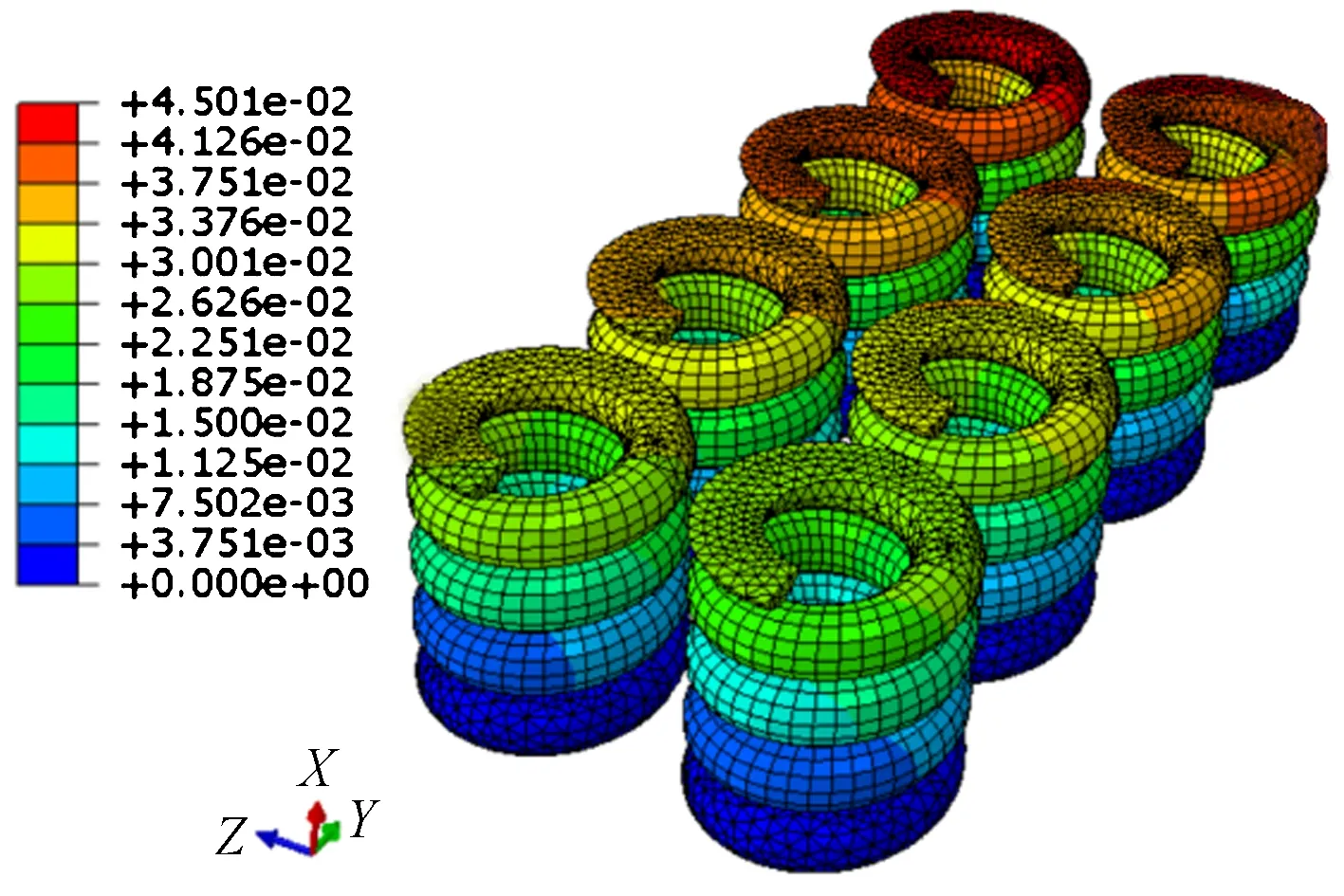

4.4 弹簧支座变形性能分析

在竖向加载下,由多组弹簧元件组成的弹簧支座(图11),各弹簧元件的竖向变形基本均匀一致,竖向加载20mm下变形相差1mm,竖向加载35mm下变形相差约2.5mm;保持竖向加载35mm,同时进行水平加载15mm,各弹簧元件的竖向变形出现明显差异,如图12所示。受压一侧的弹簧元件竖向变形最大,约45mm,受拉一侧的弹簧元件竖向变形约为29mm,两侧变形相差16mm,且受压一侧的弹簧元件出现压并。竖向加载35mm+水平加载15mm下弹簧支座塑性应变分布如图13所示。较之受拉一侧的弹簧元件,受压一侧弹簧元件簧丝的塑性开展更为明显。

图10 弹簧元件水平荷载-位移曲线

图11 竖向加载下弹簧支座变形/m

图12 竖向加载35mm+水平加载15mm下弹簧支座变形/m

图13 竖向加载35mm+水平加载15mm下弹簧支座塑性应变

图14 弹簧支座竖向及水平荷载-位移曲线

弹簧支座竖向及水平向荷载-位移曲线如图14所示。竖向加载35mm对应的等效竖向刚度为38.076kN/m,即单个弹簧元件的等效平均刚度为4.760kN/m,比理论刚度降低10%,弹簧支座的弹簧元件出现了不同程度的塑性。弹簧支座水平等效刚度约为32.268kN/m,约为竖向刚度的0.85。

4.5 钢弹簧变形建议指标

结合试验研究及有限元模拟,当水平变形不超过10mm、竖向变形不超过30mm时,弹簧元件基本保持弹性;当水平变形不超过15mm、竖向变形不超过35mm时,弹簧支座不出现弹簧压并,弹簧元件出现屈服,屈服应变不大于0.005;竖向变形超过35mm后,在水平变形的耦合作用下,弹簧塑性开展较快,同时容易出现弹簧压并。因此,建议钢弹簧隔振支座变形控制指标如下:仅竖向静荷载下弹簧支座应保持完全弹性,并考虑一定的安全系数,竖向变形控制在20mm以内;水平竖向变形耦合时,弹簧支座保持基本弹性,竖向最大变形控制在30mm以内,最大水平变形不超过10mm;极限情况下,弹簧支座应避免压并,簧丝可进入轻微塑性状态,竖向最大变形指标控制不大于35mm时,耦合水平最大变形宜不大于15mm。水平变形通过水平阻尼装置控制的前提下,竖向最大变形限值可适当放松。

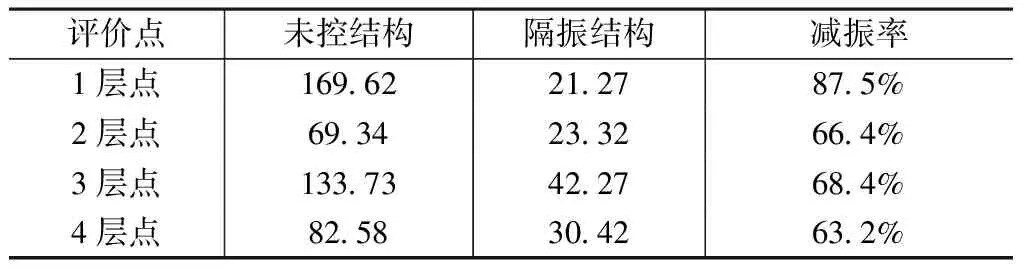

5 结构动力响应

结合工程地铁振动减振需求及经济性,确定竖向隔振体系的基本频率为3.5Hz,竖向荷载作用下,弹簧变形20mm,依据该设计频率及上部结构中的重量分配,确定每个竖向构件下的弹簧支座刚度,弹簧支座的水平刚度取为竖向刚度的0.8。以实测的地铁振动信号为输入,进行结构振动响应分析。分别提取隔振结构、未隔振结构楼层振动敏感点(建筑功能区域振动量值最大点)加速度峰值响应,如表1所示。与未隔振结构相比,采用弹簧隔振后,结构楼层的振动加速度峰值降低60%以上,最大降低87.5%,振动响应降低明显。

地铁振动加速度峰值/(mm/s2) 表1

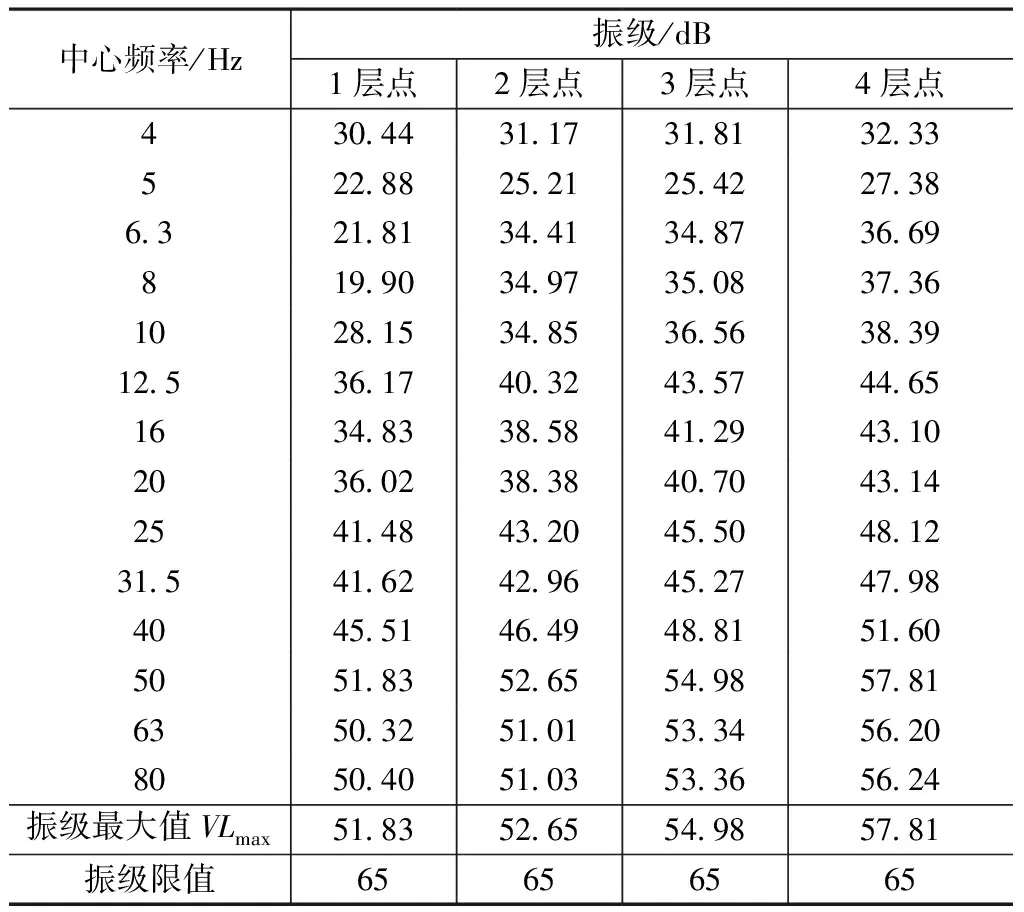

按照《城市轨道交通引起建筑物振动与二次辐射噪声限值及其测量方法标准》(JGJ/T 170—2009)的要求,4~200Hz频率范围内,采用1/3倍频程中心频率上按不同频率Z计权因子修正后的分频最大振级VLmax作为评价量,楼层振动敏感点隔振结构在1/3倍频程中心频率点的分频振级如表2所示。采用钢弹簧隔振后,隔振层上部各楼层振动敏感点均满足规范65dB的限值要求,达到了地铁振动的控制目标。

1/3倍频程分频振级 表2

6 结论

(1)针对工程中采用的钢弹簧支座,加载试验、理论计算与有限元模拟结果误差较小,表明有限元模型及结果的合理性,基于有限元分析结果,建议钢弹簧支座元件竖向最大变形不大于35mm时,耦合水平最大变形宜不大于15mm,水平变形通过减振措施控制时,竖向变形限值可适当放松。

(2)多线性竖向复合隔振支座中的钢弹簧支座竖向刚度低,对地铁振动中高频振动的隔振效果明显,通过合理设计弹簧元件的刚度参数,可有效减小地铁振动对主体结构的影响。

(3)考虑到长期静力荷载由钢弹簧支座承担,同时其构成多线性竖向复合隔振支座中的复合刚度,应通过合理构造措施,提高与钢弹簧支座相连构件的抗震性能,保证实现多线性复合隔振支座的预期性能。