一种薄壁多头螺纹车削加工技术研究

何小虎 尚琪 李猛 陈岩 李超 候英杰

摘要: 薄壁多头螺纹链产品通常采用数控铣削加工,易出现加工毛刺大、变形量不易控制、加工效率低等缺点。本文基于数控车削技术,研究了薄壁多头螺纹链产品的加工,并进行了试验验证,结果表明:该方法降低了加工成本,简化了加工工艺,解决了数控铣加工存在的问题。

Abstract: Thin-walled multi-threaded chain products are usually processed by CNC milling, which is prone to defects such as large processing burrs, controlling deformation difficultly, and low processing efficiency.Based on numerical control turning technology, this paper studies the processing of thin-walled multi-threaded chain products, and carries out experimental verification. The results show that this method reduces the processing cost, simplifies the processing technology, and solves the problems of CNC milling.

关键词: 薄壁螺纹;数控铣削;数控车削

Key words: thin-walled thread;CNC milling;CNC turning

中图分类号:TG659 文献标识码:A 文章编号:1674-957X(2021)23-0107-02

1 概述

随着数控设备的普及,对于圆柱曲面螺旋槽多数采用数控铣削的方式进行加工。为了满足产品的使用要求,在加工过程中要严格保证螺旋槽的深度、宽度和螺旋角(或筋宽)的要求。随着设计要求的不断提高及生产任务的日益严峻,采用数控铣削方式加工圆柱曲面螺旋槽所暴露的问题逐渐突显出来。本文通过对多头薄壁复合螺纹链产品加工技术的研究,利用数控车削技术解决了圆柱曲面螺旋槽类零件的加工难题,实现了以车代铣的加工方法。大幅提高产品的加工效率,提升产品的使用功能性,保证产品质量可靠性。

2 典型零件结构

螺旋套是液体火箭发动机上的重要零件,该零件的形状如图1所示。

该零件共9条螺旋槽,每条螺旋槽深3mm,槽宽为4mm,径宽为2.14mm,槽底与内孔的距离只有2mm,该产品的材料为GH4169。螺纹外径公差0.03mm,内孔公差为0.05mm,是典型的复合螺纹链薄壁类零件。

零件的材料为GH4169,其特性是GH4169合金在

-253~650℃温度范围内具有良好的综合性能,650℃以下的屈服强度居变形高温合金的首位,并具有良好的抗辐射、抗氧化、抗疲劳、耐腐蚀性能,以及良好的焊接性能和加工性能,但工件材料硬,采用固溶处理,其硬度高、强度大、导热性差、易产生加工硬化等特性。

3 传统铣削加工工艺分析

该类型零件的加工,传统的加工方法是在四轴加工中心上,用一直径等于槽宽的铣刀、利用工装装夹采用端面压紧的方式,采用顺铣的方式、先将第一条槽的深度3mm加工到尺寸再进行下一条槽的加工,依次加工完成。

铣削加工是断续切削,加工过程中产生较大的冲击力使切削力增大,導致产品严重变形。由于零件是薄壁类零件,且精度要求高、公差只有0.03mm,极易出现产品超差。铣削加工过程中因铣削特性导致复合螺纹的牙顶出现翻边毛刺,即使专业钳工去除毛刺,仍会导致产品出现报废,给生产进度带来了很大的难度。而且零件加工周期长,需要进行车~铣~钳等工序,不管是零件的周转还是零件的加工都增加了生产成本。

4 改进后数控车削加工工艺分析

4.1 刀具选择与装夹

零件材料为GH4169,且采用固溶处理,具有的特性是硬度高、强度大、导热性差、易产生加工硬化,根据其特性在现有的加工条件下我们采用钨钴类硬质合金刀具,为了减小切削力刀具必须保持锋利,因其加工的产品是大导程复合螺纹链,在加工过程中存在很大的切削抗力,所以要在保证锋利的基础上最大限度的增加刀头强度为原则。左侧后角取(3°~5°)+?准,右侧后角取(3°~5°)-?准,前角取(15°~20°)。

刀具装夹时应保证刀具中心轴线在螺旋线的法向上,这需要保证两点:一是保证切削刃在零件外圆的最高点,一是保证刀具偏角与螺旋升角θ值一致。前者可以通过调整刀具的中心高来实现,后者则需要调整刀具的偏角来实现。调整刀具偏角有两种方式,一是刀刃与刀杆本身偏角θ;一是刀刃与刀杆平行,加工中调整刀杆偏角。由于GH4169材料难切削的特点,需要尽量保证刀具的刚性,而刀刃与刀杆偏角的方式存在两个明显的弊端:刀具刚性难以保证和偏角θ难以保证。因此刀具只能选择刀刃与刀杆平行,加工中调整刀杆偏角的方式。

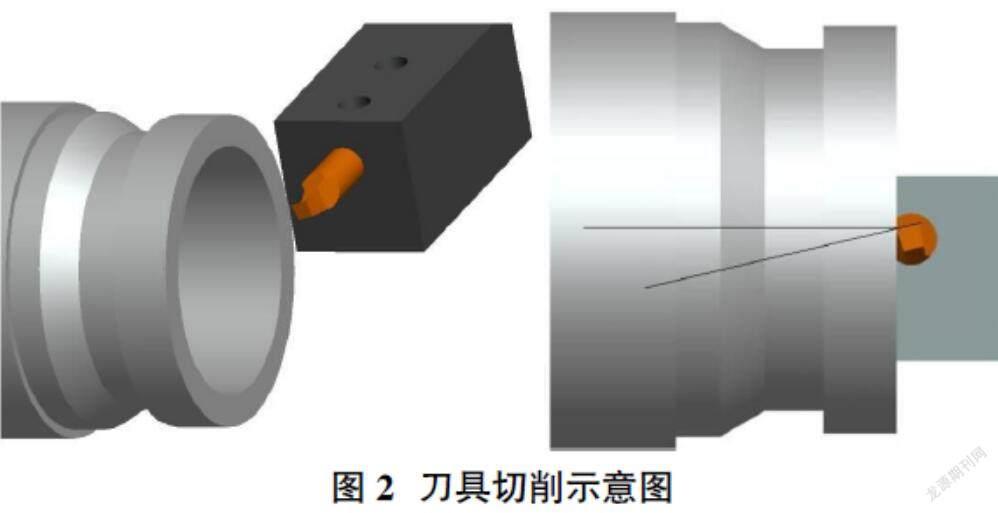

确定刀具形式后,应选取较小的刀具后角,以防止刀具折断;选取适中的刀具前角,紧要保证切削刃足够锋利,同时不会出现蹦刃现象。在保证刀具角度的前提下尽量保证刀具的厚度,以增强刀具的刚性。刀具安装角度如图2所示。

4.2 切削参数的选择

在螺纹加工過程中,切削用量中影响加工的主要是主轴转速,转速高低会影响螺纹两侧面表面粗糙度,毛刺的大小,变形量大小、刀具寿。在加工程序不变的情况下通过实验对比(表1)得出主轴转速应为50r/min~60r/min效果最好。

加工效果对比:

4.3 控制变形与变形

螺纹加工时采用螺纹分层车削,且粗精车分开加工车削过程中径向进刀深度为每次0.1mm,粗加工时进刀时先由螺旋槽中间车一刀,9条槽车完,再向右平移(槽宽-刀宽)/2,再左平移(槽宽-刀宽)/2,一层车削完成后再向径向进刀,直至把槽深车到。螺纹的大径粗加工时,留0.2mm精加工余量,加工内孔也进行粗加工留0.2mm精加工余量,螺纹链加工完成后再进行内外形的精加工。

5 加工试验验证

采用数控车床对零件开始加工,与传统的加工程序相比较,宏程序的使用是手工编程的精髓所在,用简洁合理的小容量数控程序指令,不仅可以最大限度地发挥数控机床的加工效率,还能弥补CAM软件自动编程中存在的不足。

通过对零件加工过程的分析和逻辑计算,编写零件加工的宏程序如下:

程序:#1=0(X方向初始值);

N5#1=#1-0.1(X方向背吃刀量);

#2=10(Z方向起刀点);

N10 G92X[55+#1] Z-14 F46.2;

#2=#2+5.14(Z方向右平移一个螺距);

G0 X57 Z[#2];

IF[#2LE51.12]GOTO10(判断1号刀平移循环);

G0 X57 Z10;

#2=10;

N20 #3=#2+0.73(Z方向右平移 槽宽-刀宽/2);

#4=#2-0.73(Z方向左平移);

IF[#2LE51.12]GOTO20(判断2,3号刀平移循环);

G0X57 Z10;

IF[#1GT-6]GOTO5(判断X方向余量循环);

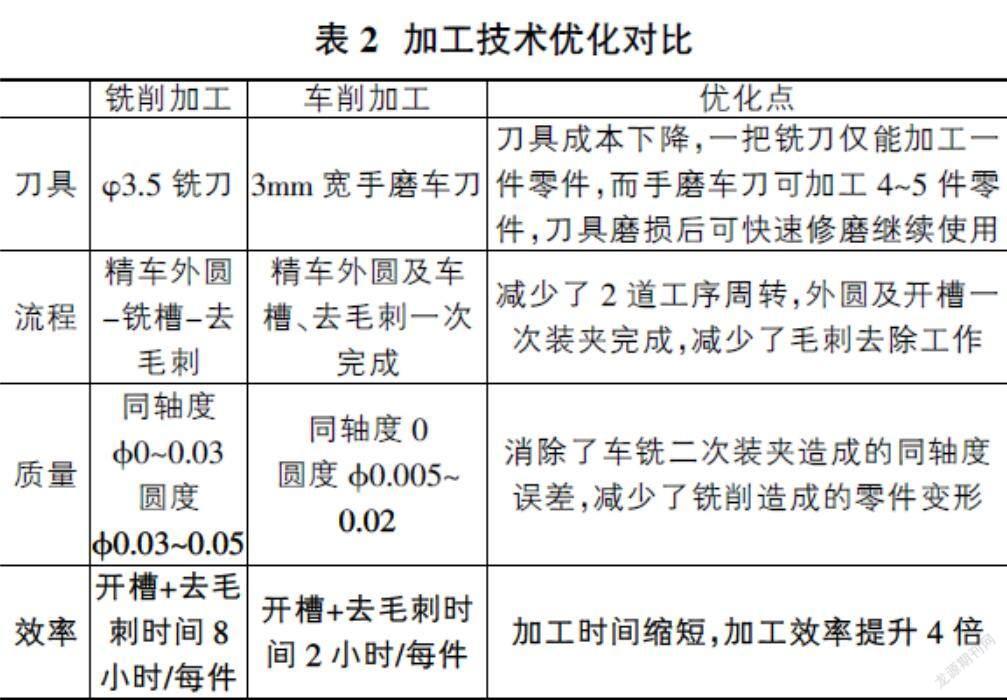

表2为铣削加工和车削加工技术对比,从表可知:车削方法代替铣削加工的工艺,工艺方案得到了优化,质量得到了提高,节约了生产时间、加工成本,提高加工效率。

6 结论

本文基于薄壁多头复合螺纹链产品,制定合理的加工方案,采用数控车削技术加工代替传统数控铣削加工。试验结果表明:数控车削技术工艺方案可行,产品质量稳定,加工效率高。

参考文献:

[1]徐鸿本.车削工艺技术[M].辽宁科学技术出版社,2009.

[2]王小椿.大直径大模数硬齿面齿轮的高效加工[J].现代制造,2008(32):54-55.

[3]邱建忠.变导程锥形螺纹轴的数控车削研究[J].中国新技术新产品,2009(19).

[4]夏建刚.金属切削加工二——铣削[M].辽宁科学技术出版社,2008.

[5]胡协忠,朱勤慧.数控车工(FANUC系统)[M].北京:化学工业出版社,2008.

[6]赵志修.机械制造工艺学[M].北京:机械工业出版社,1988.