电镦工艺在成形大型船用气阀中的研究进展

蒋倩 蒋立鹤 盛雪 权国政

摘要: 在气阀件的成形过程中,电热镦粗过程作为其中一个重要工艺环节,对气阀件的成品率和性能都有极其重要的影响。本文概括综述了电镦工艺的研究进展,并着重分析了电镦工艺成形大型气阀的国内外研究现状和最新进展。希望能给相关工作者提供参考。

Abstract: In the forming process of valve parts, the electric upsetting process is one of the important technological links, which has an extremely important influence on the yield and performance of the valve parts. This article summarizes the research progress of the electric upsetting process, and focuses on the analysis of the current domestic and foreign research status and the latest development of the electric upsetting process for forming large gas valves. Hope to provide reference for relevant workers.

關键词: 电镦工艺;大型船用气阀;有限元模拟

Key words: electric upsetting process;large marine valve;finite element simulation

中图分类号:S219.031 文献标识码:A 文章编号:1674-957X(2021)23-0020-02

0 引言

近年来,轮船制造业和汽车领域的高速发展,对其重要部件内燃机的综合性能要求越来越高。气阀是内燃机燃烧室进气排气的关键部件,在高温、高压、重载的环境中工作,必须具有足够的机械性能、耐腐蚀性;另外还存在气阀杆部和导管之间的摩擦磨损,必须有较强的耐磨性。

发动机气阀是一种典型具有超大变截面的细长杆类零件,其头部与杆部横截面积相差非常大。气阀的成形工艺主要有两种:一种是热挤压后模锻成型,另一种是电热镦粗制坯后模锻成型。其中,由于电镦工艺加热效率高,所需载荷较小,成本更低,非常适用于气阀这样的大截面成型过程,故这个工艺在气阀成形上应用更为广泛。

1 电镦工艺的研究现状

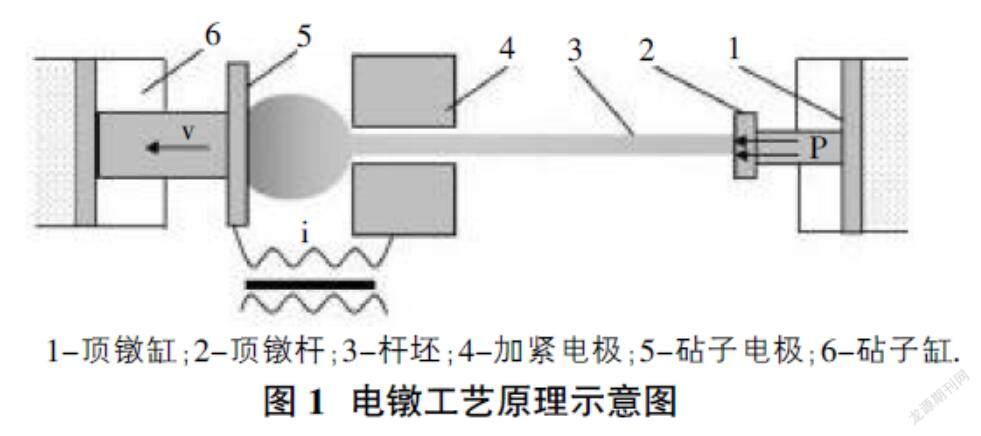

图1展示了电镦工艺原理示意图,电镦工艺是利用局部连续自阻加热的精确聚料预成形。电镦作为一种极好的电辅助预成形工艺,不仅能在棒材上产生局部增大的直径,而且其成形的工件无需进一步加热即可锻造。

电镦工艺具备控制精度好、材料消耗少、生产率高等优点,使其迅速的在相应零件生产中投入使用。如气阀、半轴、齿轮轴等。电镦工艺中设计大量的工艺参数,如何调整配合各工艺参数是电镦工艺的重点研究,近几年国内外都结合生产实践对其有了一定的理论研究。俄罗斯L.A.Kommel等人通过理论和实验相结合的方法对钛合金板进行电镦,从研究钛合金板电镦过程中的变形到电镦后的结构与性能,最终确定了电镦成形中顶镦力会影响制件的塑性变形。Michael Terhorst等人将数学知识运用到实践中,从而确定了电镦坯料与模具之间摩擦力的影响机制,进一步使用润滑剂改善了电镦件的质量。肖小亭,孙友松等人致力于解决电镦成形过程中的缺陷(裂纹、波纹等),在确定缺陷产生原因的同时,研究出可以精确控制电镦加载电流、镦粗力等指标的电镦机。国外学者Pattarapong Nuasri等曾将电镦过程中的影响因素总结为砧子速度、镦粗加载和加热电压。Sukjantha,Nuasri,H.S. Jeong等人在大量的电镦有限元模拟下,总结出一套电镦工艺参数的影响机制,完成了可以预测较优电镦方案的目标,并解决了电镦过程中二次镦粗缺陷的产生。同样,国内学者胡亚明等探究了一系类电镦工艺参数的估算方法,包括加载电流、毛坯长度、顶镦力等,并介绍了这些工艺参数的调整经验。

随着科技的发展,传统的试错法虽然适用,但其效率、经济性却不在满足。有限元模拟技术逐渐登上了研究的舞台。有限元模拟可以宏观的预测电镦成形中缺陷的产生,从而可以很好的在实际应用中避免。

邝卫华等人提出了变体积划分电镦成形的模型网格,解决了模拟仿真时会出现的网格畸变问题同时也完善了电镦有限元模型。章争荣等人综合运用变体积和动态划分网格技术探究了电镦成形过程中加载电流的分布问题,针对由于变形剧烈、局部过热问题产生的网格畸变提出了相应的解决方法。电镦成形是多场耦合的复杂过程,有限元模拟很难将电-热-结构三场同时考虑在内。刘勇证实可以通过BP神经网络中相应的算法来优化电镦模型,神经网络模型对预测电镦工艺参数的取值范围是可行的。学者权国政在MSC.Marc软件的帮助下建立了电-热-结构三场耦合电镦模型,着重分析了电镦成形过程中二次镦粗缺陷的产生,通过创建分段加载电流输入法,完美的解决了相关缺陷。钟慧文等学者则是从另一方面成功的建立了电、热多场电镦数值模型,从数值流形方法计算深入多场耦合机制,进而建立了电镦数值模型分析了其规律分布。

2 电镦工艺在大型船用气阀的研究现状

近些年,对原动机的要求越来越高,大功率、高可靠、低成本成为人们追求的目标,气阀制件的杆径及截面变化率不断增加,对材料强韧、耐热、耐蚀性的要求也是愈加严格,电镦参数规格也是不断变化。在大规格的电镦参数加载模式下,制件往往具有组织缺陷(晶粒粗大、晶粒分布不均)或是形状不好控制等问题。电镦参数多且成形过程不好协调。为解决此问题,电镦成形过程中制件的几何-组织变化规律成为众多学者首先重点关注的问题。

汪国顺、夏巨谌分别运用ANSYS和DEFORM软件模拟电镦成形不同阶段的变形和温度场,由此提出了气阀的工艺优化方案。并未真正将电、热、结构三场耦合模拟。王媛妮研究材质为85Cr18Mo2V的气阀电镦过程,并使用DEFORM有限元软件建立了电镦锻数值模型,详细的研究了在不同温度和镦粗速度下模锻时金属的流动情况及应力应变。邱慧敏研究气阀电镦变形参数对几何形状和晶粒晶界目标的影响规律,从而达到对超合金气阀坯电镦外形调控的目的,解决一些气阀件在电镦制作中的缺陷。陈文彬等人为方便对气阀制坯,解决成型过程中出现的一些晶粒粗大和形状上的缺陷,对电镦成形装置进行改进,设置侧模辅助装置。另辟蹊径,对解决气阀预制坯的缺陷问题提供新思路。

3 电镦工艺在大型船用气阀应用新進展

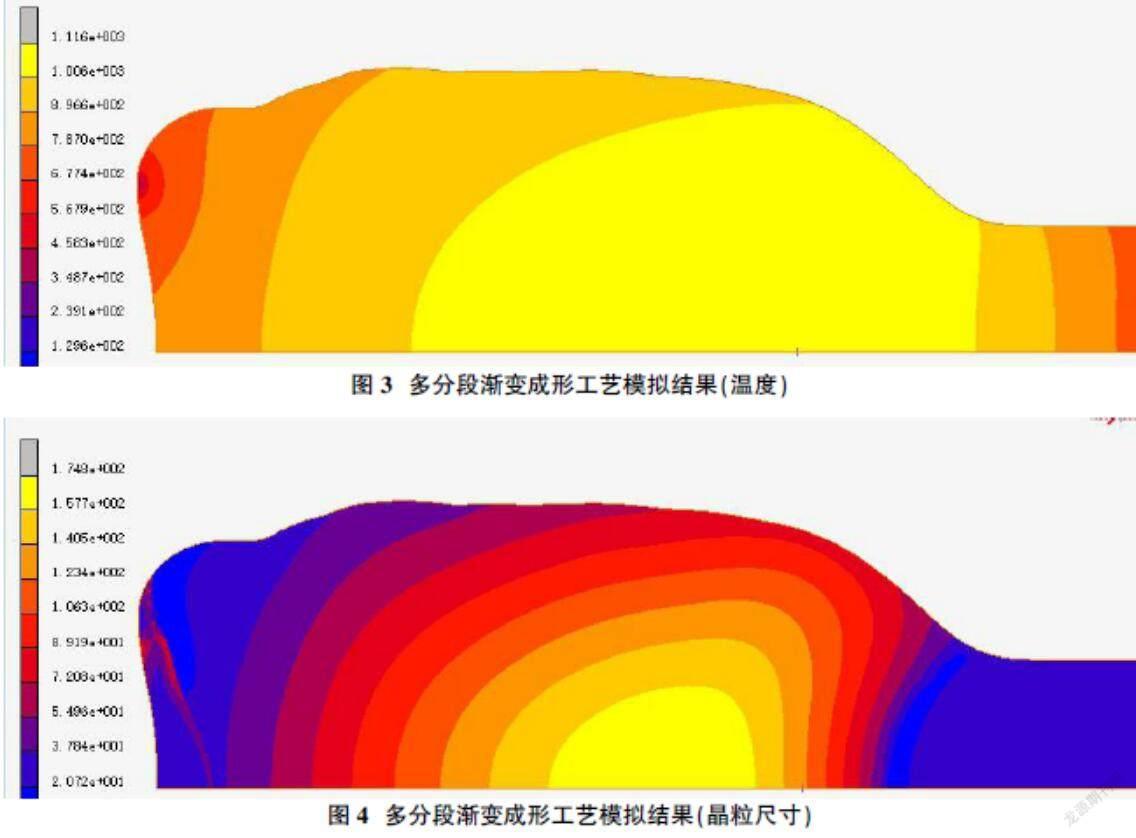

大型气阀预成型的形状和晶粒大小需要经过严格控制,最常见的就是通过工艺参数去调控。现阶段的进展,对于重要工艺参数如电流和力,采用多分段渐变成形工艺,即将顶缸的行程设置为10段以上,对每段行程加载不同的工艺参数值。通过这种细分的方式去完成电镦过程,实现电镦成形过程中的稳定变形和细小的晶粒。

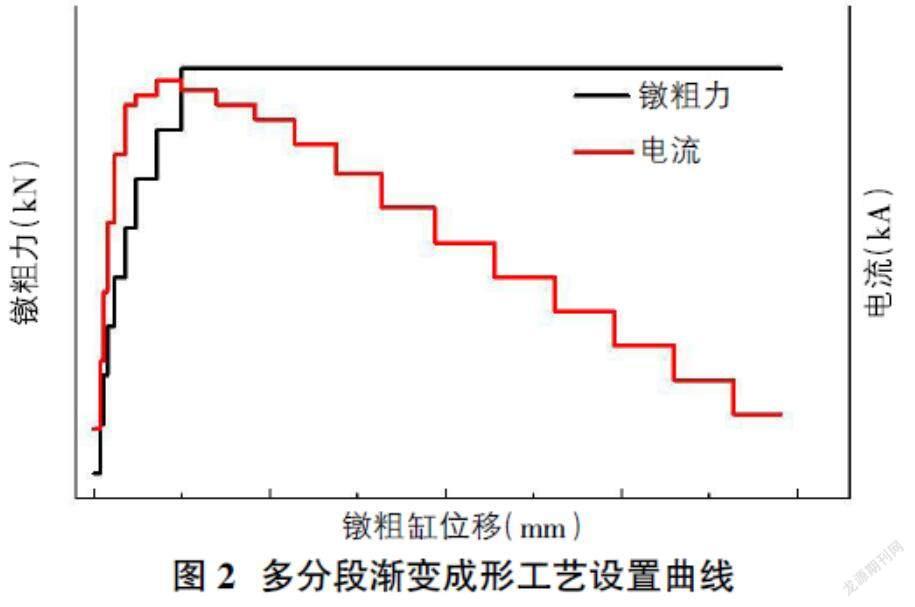

图2所示为多分段渐变成形的设置曲线,其中,镦粗力和加载电流都不是一成不变的。镦粗力太过小时难以达到模锻所需变形量,但镦粗力太大时,将更容易使坯料失稳或半径过大而导致在模锻中填充困难。所以电镦进行过程中需要的镦粗力并不是恒定不变的。同理,随着通电时间的加长,坯料的温度会持续升高,故电镦的电流使用恒定不变的电流值将要么使坯料过热,要么导致塑性过低而变形困难。如图3、图4所示为这种方式成形出的件的最终形状和晶粒尺寸,可以看出这种方式成形的坯料形状好,晶粒尺寸控制好。

参考文献:

[1]陈文,梁升,段发明.气门电镦成形的常见缺陷原因及处理[J].机械工人,2005(06):73-74.

[2]权国政,潘佳.大规格电镦技术研究方法及研究目标的新突破及进展[J].精密成形工程,2014,6(05):18-24.

[3]张保议.3Cr23Ni8Mn3N作为大功率柴油机排气阀用钢的可行性研究[J].热加工工艺,2001(5):49-50.