一种气门油封装拆保护工装的设计

熊继芬 吴定勇

摘要: 通过对气门油封装拆工艺进行分析,阐述了大部分工艺过程不使用气门油封装拆保护工装,或部分在用的工装只能满足装配而忽视了拆卸工艺需求的现状,设计了一种能同时满足气门油封装配和拆卸的保护工装,并对方案进行验证,保证了有效性。

Abstract: Through the analysis of valve oil seal assembly and disassembly process, this paper expounds the current status of most process doesn′t use the valve oil seal protection tooling, or part of the use of tooling can only meet the demand of assembly and ignore the disassembly process, designs a protection tooling can also satisfy the protection of the valve oil seal assembly and disassembly, and verifies the design to ensure the effectiveness.

关键词: 气门油封;装拆;工装

Key words: valve oil seal;assembly and disassembly;tooling

中图分类号:S219.031 文献标识码:A 文章编号:1674-957X(2021)23-0001-02

1 气门油封装拆保护工装研究目的

发动机气门油封是气门密封的重要零件之一,能避免机油泄漏造成机油耗增加,对装拆工艺要求十分严格。在发动机生产制造领域,往往零部件研发、生產线装配过程很少对气门杆油封进行保护,这在发动机排放标准越来越严苛,对产品的性能和质量要求也越来越高的情况下是可能会导致油封在经过气门杆锁夹凹槽的时候,由于抱紧力及相对运动出现直接损坏或产生潜在失效可能的,且目前多采用多密封唇型油封,与之匹配的气门也多采用多锁夹槽型,更增加了气门油封在经过气门锁夹槽的过程中损坏的可能性;在教学领域,发动机气门检修实训时,需反复练习拆装气门,在不使用气门油封装拆保护工装的情况下进行拆卸和安装,气门油封损坏率提升,造成教学耗材成本提高。因此,设计一种发动机气门杆油封装拆保护工装及完善气门杆油封装拆工艺应用于本领域十分必要。

2 气门油封装拆保护工装设计思路

现多数研究主要针对气门杆油封在装配过程中的导向性、对中性、压装到位性、装配效率等方面进行研究,所涉及的工装和装拆方法并没有考虑气门锁夹槽对气门杆油封产生的影响[1][2]。为解决气门装拆过程中气门油封保护问题,考虑区别于以下两种装配工艺进行设计:

情形一:不使用气门杆油封保护工装。大多数气门杆油封装配工艺不使用气门杆油封保护工装而是直接用压装设备压入;同样,气门装拆工艺也是直接将气门拔出,上述缺陷是当气门杆锁夹槽经过油封唇口时,易造成气门杆油封唇口损坏,使得故障排查时易将故障原因归结为零件设计问题,而忽视了装配工艺方面的根本性问题。

情形二:使用气门杆油封防护套/导套工装。近期两项公开发表的专利《气门杆油封防护套结构》[3]和《气门杆油封导套》[4],均考虑了锁夹槽对气门油封装配的影响,提出了保证同轴度,减小气门油封与气门杆摩擦的设计方案,都采用在气门杆尾部直接套入防护套/导套的形式用以屏蔽气门锁夹槽,两者的缺陷是工装以套入的形式设计,其外径大于气门杆外径,在气门油封安装配时会由于防护套/导套的自身壁厚导致油封在经过配合段时被撑大,增加潜在失效风险。同时,在拆卸过程中,两个设计方案都无法使用,因为在气门油封上行或气门下行被拔出的拆卸过程中,会使防护套/导套脱离气门杆,起不到防护的效果。上述两种方案只考虑了装配的工艺要求,而忽略了拆卸的工艺性。

因此,在考虑解决以上两种装配工艺缺陷的情况下,所设计的气门油封装拆保护工装有效屏蔽了锁夹槽,避免了锁夹槽对气门油封的影响,可适用于气门油封安装和拆卸两种情况,具备可靠性高、有效性强、成本低、安装方便等性质,从气门锁夹槽对气门油封影响的角度保证了装拆质量。

3 气门油封装拆保护工装结构及特点

3.1 结构

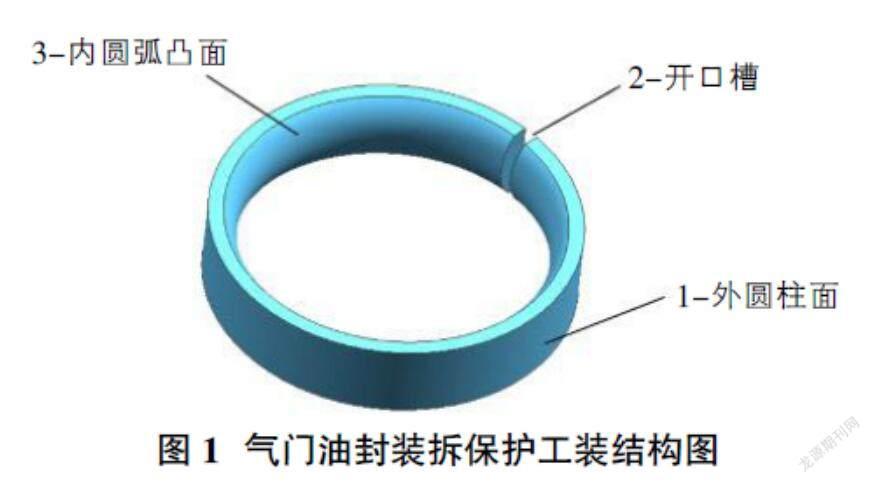

发动机气门杆油封装拆保护工装本体包括:1-外圆柱面、2-开口槽、3-内圆弧凸面,结构图见图1。

其中本体为设有开口槽的环状,表面光滑,避免刮伤油封。

外圆柱面:装配后平齐或允许稍低于气门杆外圆柱面,形成完整圆柱面。

开口槽:开度较小,安装在多槽型气门杆上,可不错开开口槽安装,操作简便。

内圆弧凸面:与气门杆锁夹槽凹圆弧面配合时留有一定间隙,避免饱满接触导致外圆柱面突出(即外圆柱面与气门杆外圆柱面不平齐);降低装配制造精度,降低成本。

高度:设置合理的配合尺寸,避免因重力作用下坠而引起外圆柱面不平。

3.2 特点

①由于气门杆锁夹槽尺寸为标准尺寸,则本工装设计为标准件,易于选配,通用性强,且单槽或多槽型气门杆均可使用。

②使用塑料材质,具有一定的弹性,可调整开口大小便于安装;可重复利用,成本低,经济效益好。

③本体易制作成彩色,易于观察,防止漏装漏拆,方便装配把关。

④采用对称的结构设计,可正反装。

4 气门油封装拆保护工装装配工艺

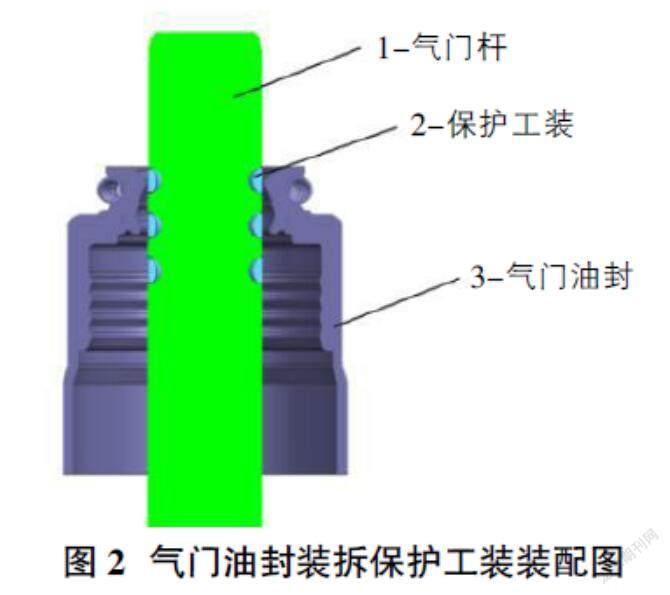

将发动机气门杆油封装拆保护工装沿径向轻微撑开,使开口变大,沿气门杆轴向从上而下套入至气门杆锁夹槽。对于多槽型的气门杆,应先将最下端锁夹槽安装到位,再逐一往上安装。拆除方法与安装过程相反,使用完成后,轻微撑开工装,使开口变大,沿气门杆轴向从下而上拆离气门杆锁夹槽,对于多槽型的气门杆,应先将最上端工装拆除,再逐一拆除下端的,装配图见图2。

情形一:装配气门杆油封。先将气门装入气门导管孔,再将发动机气门杆油封装拆保护工装装入气门杆锁夹槽,最后将气门杆油封之上而下压入气门杆,使用完毕后按以上方法拆除。

情形二:拆卸气门。拆除气门锁夹、气门弹簧、气门弹簧座等零件后,将发动机气门杆油封装拆保护工装安装至锁夹槽到位后,直接至上而下拔出气门。使用完毕后按以上方法拆除。

5 气门油封装拆保护工装验证试验

5.1 试验目的

由于气门油封机械性损伤所需要的试验时长不易评估且耗时较长,同时配合面清洁度对结果评价存在较大影响,因此,本试验通过对气门油封装配力以及气门油封弹簧弹力衰减率的功能性方面评价气门杆油封装拆保护工装的有效性。

5.2 试验方案

试验对象:选择同型号的多槽型气门,气门伞部底端居中加工一个螺纹孔,用以与试验设备连接,确保连接可靠性和同轴度;同型号气门导管,起导向、稳定气门运动的作用;同型号同水平气门油封若干;气门杆油封装拆保护工装若干。

试验一:1号气门上安装气门杆油封装拆保护工装;

试验二:2号气门不安装气门杆油封装拆保护工装。

试验方法:①将气门安装在试验设备上;②在气门杆上装入气门导管,并用支架将气门导管固定在设备底座上,运动速度为零;③试验一在气门锁夹槽中装入气门杆油封装拆保护工装,且在试验全过程不拆卸;试验二则不安装气门杆油封装拆保护工装;④将油封装入气门导管配合段,由其抱紧力与气门导管可靠连接,运动速度为零;

⑤由电机驱动试验设备的曲柄连杆机构,带动气门做上下往复直线运动,即模拟工作状态气门与油封的相对运动关系。

本试验非气門油封寿命估算试验,无需模拟真实工作状态和环境,只需保证气门与气门油封相对运动关系以及两组试验的其他条件相同即可。因此,在相同的环境,相同的电机转数,相同的试验时间下实施。为加速试验,采用酒精脱脂(不涂润滑油)的工艺装配气门油封。

5.3 试验结论

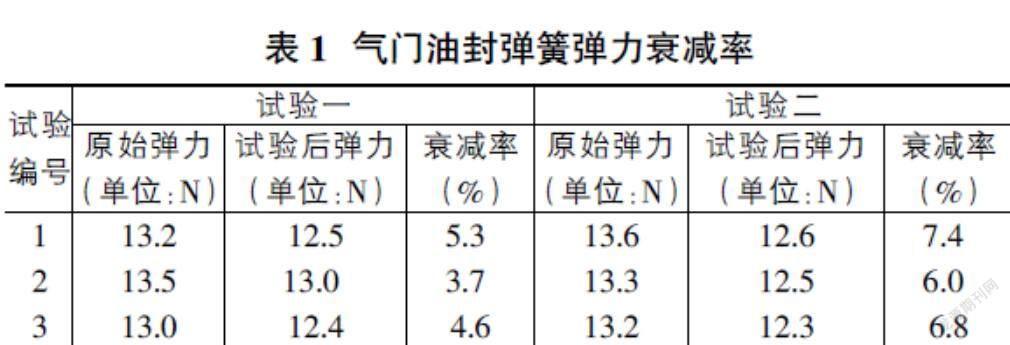

①试验二由于没有使用气门杆油封装拆保护工装,没有屏蔽锁夹槽,装配过程中气门油封经过锁夹槽时由于自身收缩力抱紧气门杆,导致锁夹槽对气门油封产生反方向的阻力,使得较试验一而言装配力变大,增加了气门油封潜在失效风险。②进行3次相同试验,每次试验时长连续不间断48h,试验后,对试验一与试验二气门油封弹簧弹力进行检测,比较两者的气门油封弹簧弹力衰减率,试验结果见表1。

可见,使用了气门杆油封装拆保护工装的试验一中气门油封弹簧弹力衰减率显然比没有使用保护工装的试验二小,说明气门杆油封装拆保护工装可以在一定程度上缓解气门油封弹簧弹力衰减程度。

综上,使用气门杆油封装拆保护工装,能够减小装配力,减小气门油封引起损伤的可能;同时,可以在一定程度上缓解气门油封弹簧弹力的衰减,降低了气门油封的潜在失效风险,对发动机的整体质量提升是有帮助的,是可行有效的,推荐使用该拆装工艺。

参考文献:

[1]陈旭东.一种气门杆油压装工装:CN201710650516.4[P].2017.12.12.

[2]李莉英.气门导杆油封密封性能的研究[D].青岛:青岛工业大学,2011.

[3]韩柳,吴定勇,苏怀林,等.气门杆油封防护套结构:CN201811174719.1[P].2019.01.01.

[4]戴剑雄,黄月.气门杆油封导套:CN201820668300.0[P].2019.01.18.