预制轨道板无砟道床技术在铁路装煤仓下的应用

岳学峰 张建民

摘 要:预制轨道板采用工厂化预制,不仅美观而且结构耐久性好,规格尺寸可以根据现场实际要求定制,匹配性强,后期易检修更换,较传统的现浇混凝土道床硬化方法在施工质量和进度等方面明显提升。本文通过对大准铁路南坪装煤仓下既有轨道应用新的预制轨道板无砟道床技术轨道结构方案,有效解决道床脏污、固结等病害,实现轨道几何状态良好、轨道维修量少的目的,为今后大范围整治装煤仓轨道病害提供技术支撑,并对施工方案和改造后的效果进行了对比分析。

关键词:预制轨道板;装煤仓;整体道床;现浇混凝土

中图分类号:U213.7 文献标识码:A

0 前言

装煤仓下线路长期受煤粉堆积、污水浸泡、固化剂和防冻液侵蚀等,造成有砟道床板结严重、洒落煤尘清理困难、夏季翻浆冒泥、冬季积冰、线路状态难于保持,成为长久以来困扰铁路运煤专线工务专业站内线路维修的一项“顽疾”,大准铁路公司一直在不断的研究、探索、实践和总结,从早期的铺防尘罩(或防尘胶板)到最终聚焦的混凝整体道床,有效的解决了装煤下道床污染和线路病害的问题,但传统的现浇混凝土整体道床施工存在诸多现实问题,如施工困难、影响装车、施工质量难于控制等,为了切实解决整体道床施工中存在的问题,大准铁路在南坪站环1线装仓下开展预制轨道板无砟道床技术代替现浇混凝土实现道床整体硬化试验。

1 施工段现状

大准铁路南坪装煤仓下既有轨道结构为有砟轨道、有缝线路,铺设50 kg/m钢轨、新Ⅱ型轨枕、弹条I型扣件,煤粉侵入道床严重,导致道床表面被煤粉覆盖,道床板结严重、弹性差。

2 轨道结构方案

2.1 断面组成

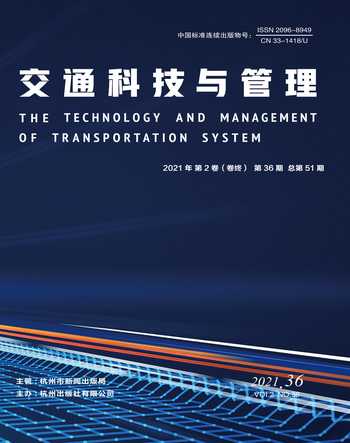

预制板轨道结构由钢轨、扣件、预制轨道板、调平层、底座板、水沟等组成。轨道结构横断面如图1所示。

2.2 施工技术方案

轨道结构下部基础采用夯实处理并采用水泥沙找平处理,处理完成后在基础上部铺设预制底座板,底座与轨道板间设置0.1 m厚调平层,调平层下部铺设土工布,轨道板通过支墩支撑。

(1)钢轨:采用50 kg/m、25 m定尺长的U75V无螺栓孔新钢轨。钢轨质量符合《钢轨使用规范》(Q/CR 583—2017)的相关规定。

(2)扣件:采用WL型扣件,由盖型螺母、平垫圈、T型螺栓、弹条、橡胶垫圈、锚固螺栓、重型弹簧垫圈、平垫块、铁垫板、绝缘缓冲垫板、绝缘套管、轨下调高垫板、铁垫板下调高垫板及轨距块等组成。扣件间距为600 mm,满足25吨轴重。适用于50 kg/m及60 kg/m钢轨。

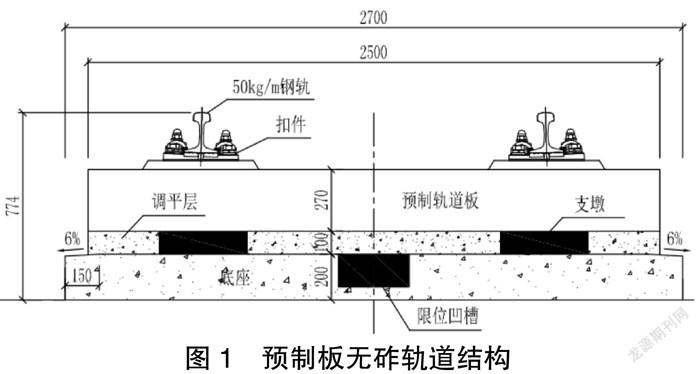

(3)轨道板:轨道板采用单元预制结构,轨道板混凝土等级为C60,预制轨道板长2.98 m、宽2.5 m、厚0.27 m。轨道板下部预埋门型筋,每块轨道板布置5对承轨台,轨枕间距600 mm,轨道板中心设直径170 mm的灌浆孔,板边两侧设置两对吊装孔。轨道板下部布置三对支墩支承轨道板。轨道板设计如图2所示。

(4)预制轨道板单元之间设置宽20 mm伸缩缝,伸缩缝下部采用闭孔聚乙烯塑料泡沫板填充,上部及侧面20 mm采用密封材料密封。

(5)调平层:轨道板下设调平层,采用快硬早强自密实混凝土,强度等级为C40,厚度100 mm[2]。

(6)底座:底座直接铺设于路基基床表层,底座采用单元预制结构,混凝土等级为C60,厂内预制。底座板长2.98 m,板宽2.7 m,板厚0.2 m。

相邻底座间设置20 mm伸缩缝,伸缩缝下部采用闭孔聚乙烯塑料泡沫板填充,上部及侧面20 mm采用密封材料密封。在底座板端部侧面设置连接钢板,每两块底座板进行纵向连接。

底座顶面与调平层之间设置土工布隔离层。每块轨道板对应一块底座,底座中部设限位凹槽,凹槽侧面铺设8 mm厚的弹性垫板。

3 施工工艺流程

既有线铺设有砟轨道结构,采用50 kg/m钢轨、新II型轨枕及配套弹条I型扣件,道床厚度约0.3 m。拆除既有轨道并处理好地基后,开始施工轨道结构工程。

3.1 施工工艺[2]

拆除既有线路——清除道床至设计标高,宽3 m底座施工—布置支墩——轨道板吊装就位——轨道结构调整——灌注自密实混凝土——安装钢轨——轨道精调。

3.2 施工时间节点

本次施工段总长度为15 m,申请封锁本线路6小时,同时申请封锁邻线和接触网停电。

(1)封锁给令后人员进入现场,确认接触网停电后,机械进入施工现场,时长20分钟。

(2)拆除25 m钢轨,时长30分钟。

(3)用装载机、小型挖掘机清除15×3 m范围内原道床和石砟,找平夯实,时长60分钟。

(4)用20~50 mm厚水泥沙精平,铺设底座板,时长60分钟。

(5)铺设土工布隔离层,安装支座,时长20分钟。

(6)放置轨道板,并初调,时长60分钟。

(7)轨道板精调,时长30分钟。

(8)焊接实现纵联,灌注支座硫磺混凝土,灌注自密实混凝土,时长50分钟。

(9)恢复钢轨并调整到位,检查线路,时长20分钟。

(10)整理现场,申请开通线路和接触网,时长10分钟。

4 与传统现浇工艺对比

4.1 现浇混凝土整体道床

(1)传统现浇混凝土整体道床在同等的设备和人力投入条件下,长15 m的施工作业至少需要3个四小时天窗。

(2)人工挖桩孔、预制条梁等准备工作较多,施工安全风险高。

(3)现场浇筑的美观度和质量难于把控。

4.2 新型预制拼装式轨道板无砟道床

(1)铺设15 m,完成主体项目作业时间6小时,相比作业效率有明显的提升。

(2)轨道板采用C60混凝厂内预制,铺设后质量和效果都比较好。

(3)單块板为2.5×3 m,施工作业时比较灵活,单次施工长度可根据开窗时间和环境条件来确定,全部作业项目均在天窗内进行,对装车影响小,施工作业风险小。

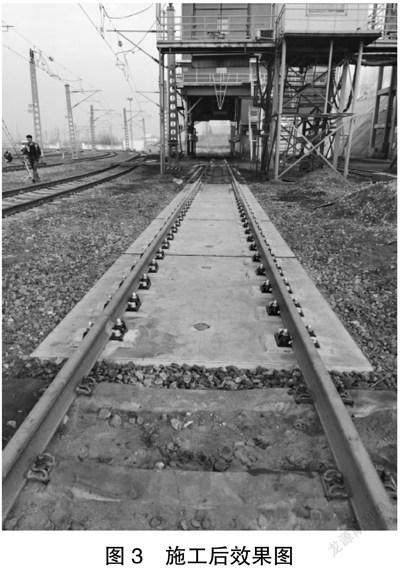

5 施工后效果

(1)预制轨道板整体性好,便于清理、冲刷煤灰残渣。

(2)轨枕与道床一体化,不仅美观而且结构性能良好。

(3)采用双层双向预应力结构,具有抗裂能力强、耐久性好的特点。

(4)轨道板为单块式结构,且规格尺寸可以根据现场实际要求定制,匹配性强,后期易检修更换。

6 结束语

轨道板技术在高铁、地铁等领域应用已经相当成熟,但在重载运煤专线上的应用属于探索创新阶段,通过改进和创新试验,为解决铁路装煤仓下道床整体硬化提供了一条新途径,通过工厂化加工和现场流水线铺设,可以有效的减少对既有装车线的影响、提升装煤仓下轨道质量。通过不断的技术改进和工法完善,预制轨道板无砟道床技术为今后解决装煤站道岔污染道床整体硬化提供参考方案[3]。

参考文献:

[1]尹金铭.城市轨道交通工程预制板式道床施工技术[J].上海建设科技,2016(4):27-30.

[2]寇平.预制板式道床施工技术在地铁中的应用与研究[J].中国科技期刊数据库科研,2016(17):252-253.

[3]板式道岔技术在武广铁路客运专线建设中的应用[J].铁道建筑,2010(1):49-50.