打印角度对SLM增材制造Al250C铝合金的残余应力影响分析

吴 涛,张 昭,王 冲,张 恺

1.德累斯顿工业大学轻量化技术和高分子研究所,德累斯顿01307,德国;2.大连理工大学工程力学系工业装备结构分析国家重点实验室,辽宁 大连116023;3.北京航空航天大学航空科学与工程学院,北京100191;4.上海理工大学材料科学与工程学院,上海200093

增材制造又称3D打印,作为新兴的先进制造技术受到了广泛的关注,尤其在高附加值的航空航天产业.其中激光选区融化Selective Laser Melting(SLM)技术,因其打印样品具有优良的力学性能和精度尤其受到重视.但是,在SLM过程中不断重复的融化和凝固过程导致残余应力的出现,残余应力会导致几何变形、内部裂纹及零件在交变载荷或腐蚀环境下过早失效等各种问题.

Al250C是由澳大利亚莫纳什大学研究团队成功开发的高强高韧增材制造的专用铝合金材料,用该材料打印出的铝合金样品的屈服强度可达580 MPa、抗拉强度超过590 MPa及延伸率可达11%,所制备的构件通过了250℃高温下持续5000 h的稳定试验,相当于发动机常规服役25年的要求[1].用该材料生产的航空铝合金3D打印结构件,更有希望替代目前航空航天上的部分钛合金构件,达到航天航空领域降低重量和节约成本的目的.

利用SLM技术基于不同打印方向制造Al250C铝合金,然后用小孔法测量3D打印样品的残余应力,再利用各向异性材料的残余应力分析模型,使用有限元方法根据材料的各向异性参数计算校准系数,最后分析不同的打印方向和材料各向异性对残余应力的影响.

1 残余应力测定方法的介绍

近年来,增材制造Additive Manufacturing(AM)也称为3D打印,已成为制造具有复杂几何形状原型和组件最受关注的技术之一.AM是指通过增材方式逐层连续打印材料,从数字模型制造三维物体的过程.在不同的AM工艺中,粉末床融合技术Powder Bed Fusion(PBF)是制造金属部件最有前途的技术,其所使用的粉末尺寸在微米范围内,可以对具有高度复杂几何形状的部件进行近净成形[2-3].在PBF生产过程中,由于能量密度高和热影响区小,因此加热和冷却速度高,这有助于细化晶粒尺寸,从而使金属部件获得更好的机械性能.此外,该技术可通过设计和控制材料的微观结构来定制宏观力学性能.PBF主要包括选择激光熔化Selective Laser Melting(SLM)和电子束熔化Electron Beam Melting(EBM).与EBM相比,SLM能够制造出具有更精细微观结构和更好表面质量的部件.然而,在SLM工艺中高功率激光直接熔化冷基板上的金属粉末,会在制造的部件内产生较大的残余应力.残余应力会导致几何变形、内部裂纹,以及零件在交变载荷或腐蚀环境下过早失效等各种问题[4].

残余应力测量可分为非破坏性、半破坏性和破坏性方法[5],这些方法都有固有的优点和缺点.与常规制造的样品相比,由于局部重复熔化和快速凝固现象,增材制造的金属部件的微观结构具有各向异性、强织构和微观偏析的特点.这对广泛使用的残余应力测量方法提出了新的挑战.最广泛使用的非破坏性方法是X射线衍射方法,它能够提供晶体材料的近表面残余应力测量.sin2ψ方法(ψ为试样的倾斜角)已成功用于评估常规制造样品中的残余应力,然而对于材料具有高度各向异性和强纹理等特征,该方法可能会失效,因为一组特定的{hkl}平面仅存在于特定的ψ角度,这会大大减少数据点的数量,导致不可靠的线性回归[6].晶群法Crystallite-Group Method(CGM)可以克服这些问题,CGM是由Willemse等人发明后被Hauk[7]推广到单晶轧制试样的测定,其基于的假设是样品的纹理组织可以用一个或几个微晶组来描述,并且每个微晶组都由具有相同晶体取向的微晶组成[6].残余应力可以利用测量的应变和解析模型进行分析评估,但依赖于主应力状态和立方晶体对称性的假设,而且这种方法仅限于某些特定的方向,如ψ为0°和90°.残余应力也可以利用数值方式计算,但需要考虑六个未知张量分量,这些分量可以通过将计算的应变与基于最小二乘法最小化方案的测量应变相拟合来获得,该方法已被应用于具有强各向异性的薄膜和涂层领域[6],最近受到增材制造的关注.

小孔法Hole Drilling Method(HDM)是一种应用广泛的残余应力测试技术,可用于多种工程材料.该方法操作简单、可靠,对试件的损伤小.小孔法是在样品表面钻一个小孔让其应力释放,利用应变片测量释放的应变,并且建立测量的应变和应力的关系.ASTM E837-13为小孔法的应力测试和数据分析提供了标准[8].小孔法最初是为测量各向同性和均质材料的残余应力而开发的,该方法假设钻孔释放的应变解析公式具有简单的三角函数形式.通过开发新的模型并以连续方式钻孔,小孔法可以用于测定各向异性材料中的深度残余应力[9],其中校准系数由有限元方法计算获得,同时假设每个钻孔层应力均匀.小孔法也被应用于测量3D打印金属样品中的残余应力[10],但该工作只考虑各向同性的材料状况.Bartlett等人[11]使用三维数字图像相关方法Digital Image Correlation(DIC),开发了用于SLM打印过程残余应力原位测量的非破坏性方法.通过基于基尔霍夫板方程的二维分析模型将DIC测量的表面曲率信息转换为残余应力,但此工作采用的将表面曲率与残余应力相关联的模型过于简单,许多不确定性可能会影响测量结果.

在金属增材制造过程中,许多参数会影响残余应力的分布.科研人员研究了很多方法尝试去改变和减小残余应力,如优化SLM中使用的工艺参数激光功率、扫描速度、扫描策略、层高等,这样可以降低残余应力[3,12].Ali等人[12]发现:在保持能量密度的情况下使用更长的曝光时间和更低的激光功率可以降低冷却速率和减小的温度梯度,因此SLM制造的Ti-6Al-4V组件中的残余应力可以被减小;扫描策略对残余应力的形成有显着影响,随着扫描矢量的延长,残余应力会被增大,因为扫描轨道之间的时间延长会导致更高的热梯度;90°交替扫描策略会让SLM制造的Ti-6Al-4V部件产生最低的残余应力.此外,研究了零件几何形状,基板加热和打印方向都会对残余应力产生影响[10].

2 小孔法基本理论

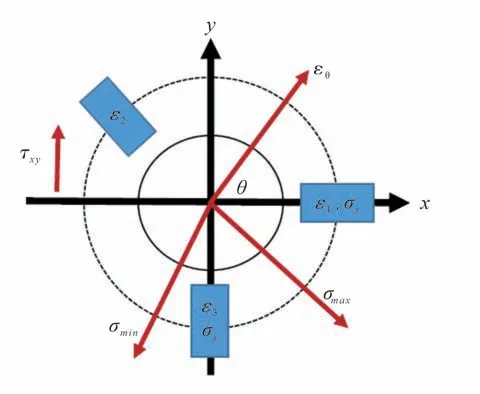

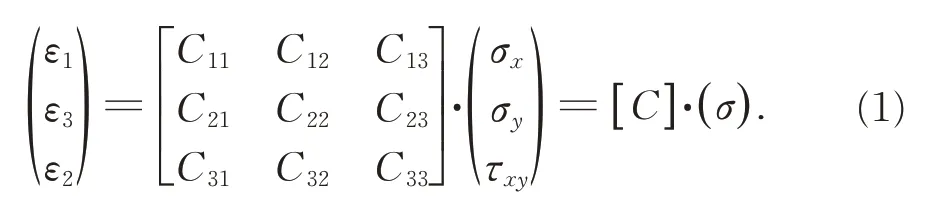

小孔法是在贴在样品表面的应变片几何中心钻孔,使每一层材料的应力释放掉,然后在小孔附近建立新的力学平衡状态[7].图1为一个典型应变片及用于分析的坐标系的示意图[13],其中σ代表应力、ε代表应变、σmax和σmin分别代表最大和最小应力.

图1 典型应变片的几何形状和所使用的坐标系Fig.1 Typical geometry of a clockwise strain gauge and the coordinate system used

ASTM E837-13a标准[7]仅适用于各向同性材料.为了测量具有明显各向异性材料的残余应力,释放的应变和残余应力关系可以通过下面方程描述,其中ε1,ε2和ε3是由已知位置处应变片测量到的应变,而σx,σy和τxy是平面内应力分量.

方程(1)的成立基于以下假设:材料具有线弹性行为,样品中的残余应力分布是均匀的,忽略沿厚度方向的应力梯度;系数Cij为材料属性的函数,而不是等效于材料属性,它揭示释放应变与现有残余应力之间的关系,系数C11,C21和C31可以通过施加均匀的应力值σx来获得,为了计算校准系数C12,C22和C32可以在y方向上施加载荷,通过施加面内剪切载荷可以计算校准系数C13,C23和C33.积分形式的残余应力评估需要通过有限元分析计算得到校准系数.

通过逐层小孔法能够确定样品在厚度方向上的非均匀残余应力分布[7].在这种情况下,第i个逐层内的释放应变是所有先前钻孔逐层的残余应力的影响总和,其值可以通过叠加表达式确定,并且假设每个逐层内的残余应力状态是均匀的.方程(2)中用于评估残余应力的每个矩阵[C]ij由9个系数Ckl组成,矩阵[C]ij内的系数Cklij不仅取决于当前第j个逐层中的残余应力σj,还取决于所有先前钻取的i个逐层中存在的所有残余应力.方程(2)可以通过迭代方式求解,可以参考文献[13]获取关于评估残余应力方法的更多详细信息.

在样品表面测得的应变不能与应力直接建立关联.根据ASTM E837-13a[7]可知,积分法是一种可靠的用于确定释放应变和残余应力之间关系的方法.对于确定积分法的应用,需要校准系数,而校准系数可以通过有限元计算模拟来确定.基于ABAQUS/Standard有限元的三维模型用于确定校准系数,其中所使用的网格单元为C3D8R类型,以及材料被假设是线弹性的.图2为一个孔径2 mm和外径50 mm的圆柱模型[13],图中σr代表径向应力、τrθ代表剪应力.该模型由大约200,000个C3D8R型八节点实体单元组成,包括在钻孔附近的局部网格细化,特点是可以定义各向异性材料属性.平面内的应力分量σx,σy和τxy在径向坐标系中可以转换为σr和σrθ,用于定义孔边界处的载荷.

图2 ABAQUS有限元分析(FEA)模型(计算各向异性材料中的校准系数)及局部圆柱坐标系Fig.2 ABAQUS finite element analysis(FEA)model(calculation of calibration coefficients in anisotropic materials)and local cylindrical coordinate system

为了获得方程(2)中的整个[C]ji矩阵,需要分别考虑σx,σy和τxy对ε的影响.[C]ij的第一列可以只考虑应力σx,第二列考虑应力σy,最后一列基于剪应力τxy.如上所述,载荷在孔侧面的径向坐标系中定义,用于在每个逐层内系数的有限元计算.从上面详述的计算程序可以总结,校准参数与给定的孔几何形状、应变片的类型和位置及材料特性都有关联.因此,一旦上述的任何一个参数发生变化,校准模型就需要更新以生成正确的校准系数分布.

3 实验部分

3.1 样品

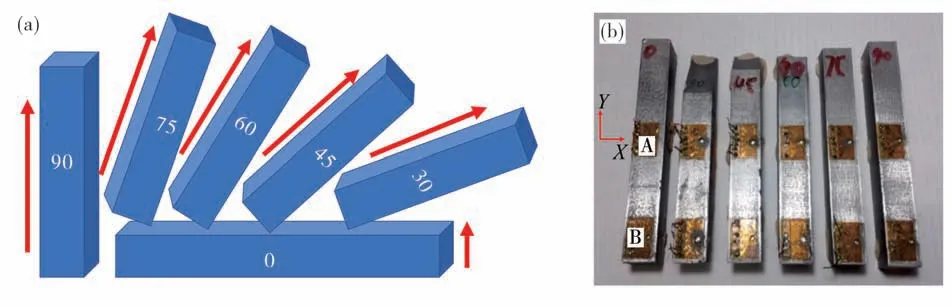

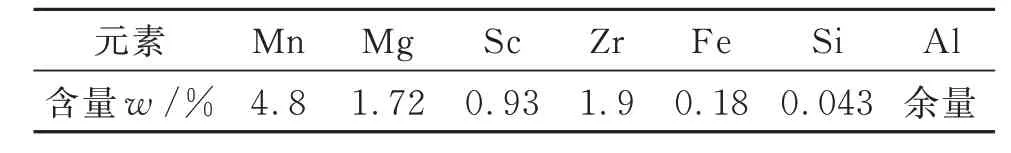

Al250C铝合金样品(10 mm×10 mm×50 mm)是使用基于SLM技术的倍丰AMPro SP500(苏州倍丰激光科技有限公司)制造,打印角度分别为0,30,45,60,75和90º,打印角度30º的样品需要自支撑结构.图3为打印方向及测试样品,图中A和B为小孔法测试残余应力的位置.Al250C粉末成分列于表1.

图3 打印方向(a)及样品(b)Fig.3 Building direction(a)and printed samples(b)

表1 Al250C粉末成分Table 1 Chemical composition of Al250C powder

2.2 方法

在残余应力实验中使用应变片测量因应力释放而产生的变形.应变片通过粘合剂贴在样品表面,然后在应变片中心覆盖涂层,以防止在钻孔过程中去除箔片时造成其脱粘.以大约20μm的步长增量钻孔,以提高应变测量的可靠性.连续钻孔步骤之间的等待时间调整为2 min,以确保新钻孔前记录的应变数据的稳定性.在钻孔过程中,使用空气涡轮机以约300,000 r/min的钻孔速度并结合轨道技术钻孔,使切屑下的材料能够自由移出孔,避免在材料中产生新的应力,保证孔的质量.

4 结果及讨论

4.1 打印方向的影响

每个样品都用小孔法测量两个点(图3中的A点和B点)且两个测试点位置都相同,所有样品均是在同样的打印参数下生产制造,所有样品的残余应力分析都是基于材料各项异性模型.因小孔法样品表面测试结果不准确,所以只保留从材料表面下20~600µm的测试结果,究其原因主要是由应变片的刚度对材料力学表现影响所造成的.当转孔深度低于600µm时,在样品表面使用应变片所测的应变信息会变得不敏感,从而导致结果出现很明显的分散性.另外,到达的测试深度也取决于选用的钻头直径,当前实验所选用的钻头直径为2 mm.根据ASTM E837-13a标准,小孔法提供可靠的测试结果不深于600µm.

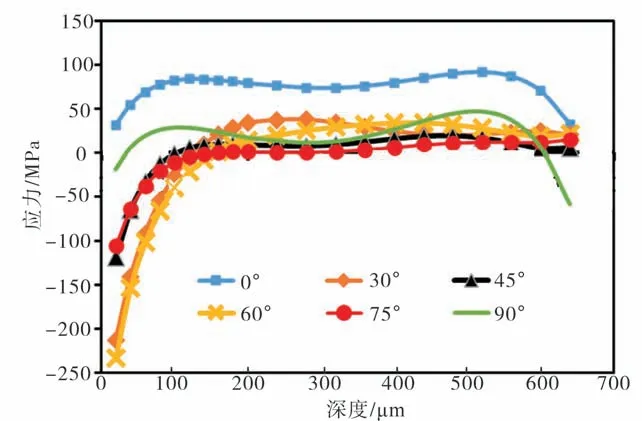

图4为不同打印方向下通过小孔法测试A点的残余应力.从图4可见:对于打印方向为0º的样品,接近样品表面的残余应力为35 MPa左右的拉升应力;随着深度的增加,应力在100µm深度处增加至最大值75 MPa,然后其值几乎保持不变直至600µm的深度,表明应力的分布相对比较均匀.对于打印方向0º样品,表面残余应力为拉升残余应力,这是由于其残余应力测量点位于SLM构建的最后一层,在冷却过程中熔体材料被激光加热后收缩产生张力沉积层,因此最近添加的层将产生最大的张力,而最终较低的层受到冷却和收缩产生压缩残余应力.对于其它打印方向的样品,表面残余应力均为压缩应力.随着深度的增加,残余应力减小,然后转变为拉伸残余应力.对于打印角度为30º和60º的样品,接近表面的残余应力的特征值为−220 MPa,高于45º和75º样品的−100 MPa.值得注意的是3D打印的残余应力分布和扫描路径有很密切的关系,如果选用复杂的扫描路径,会得到非常不均匀的应力分布图.

图4 不同打印方向的样品通过小孔法测试残余应力σx(A点)Fig.4 Measured residual stressesσx in samples printed by different building directions through hole drilling method(Point A)

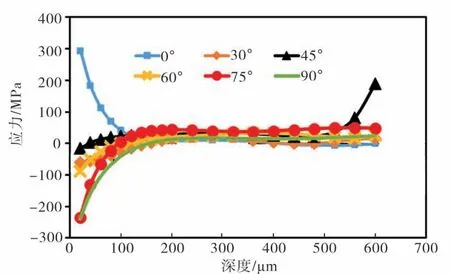

图5 为不同打印方向下通过小孔法测试的B点的残余应力.从图5可见,对于所有样品,B点的残余应力结果和A点的接近,从而验证了测试的可重复性及可靠性.对于打印取向为0º的样品,其表面残余应力值约为300 MPa的拉升应力,高于同个样品的中间点(A点).随着深度的加深,样品的应力值也开始减小,但一直处于被拉升的状态.对于其它打印方向的样品,靠近样品表面的应力都是压缩应力,随着深度的加深,应力的值也开始减小,到100µm处转成拉升残余应力,100µm后所有样品的拉升残余应力值都偏小大概在25 MPa左右.

图5 不同打印方向的样品通过小孔法测试残余应力σx(B点)Fig.5 Measured residual stressesσx in samples printed by different building directions through hole drilling method(Point B)

4.2 材料各项异性的影响

3D打印通过改变打印方向使材料微观结构会发生变化,这是因为晶粒主要沿构建轴排列成明显的柱状结构,从而导致材料的各向异性.对所有样品进行残余应力分析时,校准系数是根据样品的各向异性特性和厚度通过有限元法计算得到的.因为Al250C和AlSi10Mg性能接近,用于计算校准系数的样品力学参数参考文献[14].这里主要比较各向异性和各向同性材料性能对残余应力的结果影响.

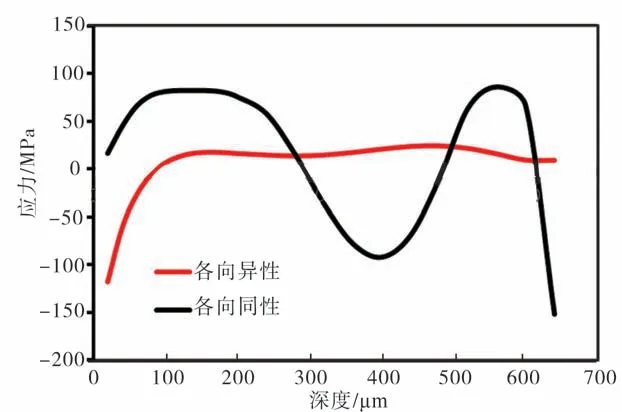

图6为打印方向45º样品的各项异性对残余应力值的影响.从图6可以看到:在各向异性和各向同性情况下存在明显的差别,这不仅体现在应力值方面,而且在变化趋势方面的差别也很明显;各向异性材料的表面残余应力为压缩残余应力,而各向同性材料的表面残余应力为拉升残余应力;在两种情况下不同深度的应力存在差别,分别是0~200µm应力差为75.4 MPa,200~400µm为65 MPa,400~600µm为80 MPa.

图6 各向异性和各向同性材料残余应力的比较Fig.6 Comparison of residual stress between anisotropic and isotropic materials

除了考虑材料的各项异性对残余应力数据分析的影响以外,还有其它因素会影响残余应力的测量结果的可靠性,如孔加工引起的应力、孔花环偏心、应力集中引起的塑性效应、钻轴倾斜(相对于零件表面的法线)、应变片附近区域的温度变化、孔底圆角半径的影响及零深度偏移(由于错误的铣刀初始定位)等.

5 结论

通过先进的SLM技术制造打印Al250C铝合金样品,并且尝试了不同的打印方向.用小孔法准确测量打印样品的残余应力,为了提高小孔法结果的可靠性,打印样品的材料各向异性特征需要考虑到残余应力的数据分析中.

(1)打印方向影响残余应力的值.0º打印方向样品的表面残余应力为拉升残余应力,对于其它打印方向样品的表面残余应力为压缩残余应力.

(2)利用各向异性和各向同性系数得到的残余应力有明显的差别,不光在应力值上,还在趋势上观察很大的差别.这也表示选择各向异性参数对分析和测量3D打印样品残余应力的重要性.