忠县天然气净化厂低负荷节能降耗措施探讨

盛斌 曾强 蒋芙蓉 查先发 郑智渊 彭福洪

(西南油气田分公司天然气净化总厂)

忠县分厂于2005年5月建成投产,有单套设计生产能力300×104m3/d的两套装置,安全平稳运行近11 年,装置从2008 年前满负荷运行到目前单套65%左右的低负荷运行,采取降压运行方式提高处理量,给装置安全运行带来了不稳定因素,部分操作参数偏离设计值,装置能耗超标[1]。通过不断的探索,主要从装置节能降耗、安全运行提出优化整改方案。

1 脱硫单元节能改造优化

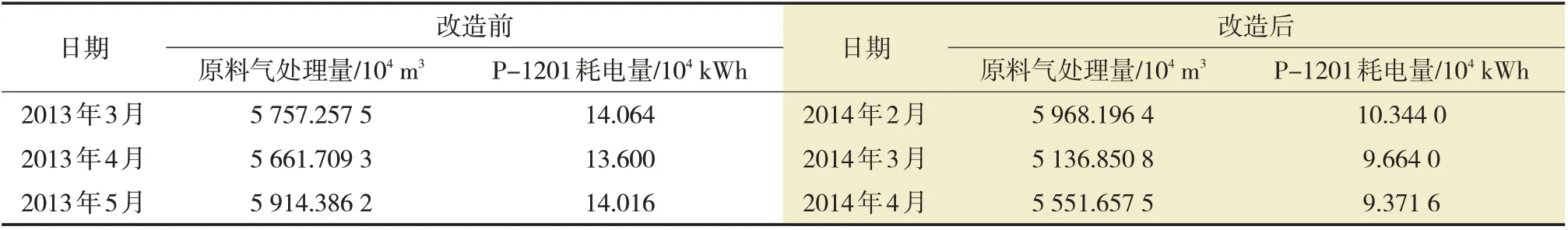

脱硫溶液循环泵(P-1201)为3×6-10卧式离心泵,设计流量为55.5 m3/h,电动机转速2 970 r/min,电动机功率18 5W,设计压力7.5 MPa。自2011年9 月,分厂处理量都维持在200×104m3/d左右,原料气进厂压力降低至5.0 MPa 左右,溶液循环量降至26 m3/h 左右,为了减少能源消耗和化工原材料损失,在确保产品气达标的前提下,通过降低脱硫溶液循环量,可以降低溶液循环泵的耗电量,是节能降耗的有效措施[2]。但由于每台溶液循环泵都有最小允许流量限制条件,采用降低溶液循环量等节能降耗方式有限,原设计的溶液循环泵流量偏大,造成较大的电能浪费,故对溶液循环泵进行节电改造,即增加2台小流量的溶液循环泵,同时对上述新增泵配套供配电改造、涉及的自控设施改造及相关工艺管线设施改造[3]。新增小溶液循环泵设计流量为42 m3/h,设计压力为5.5 MPa,电动机设计功率为132 kW。以此在目前生产状态下溶液循环可以做到一台小泵运行,一台大泵和另一台小泵备用,忠县分厂脱硫溶液循环泵节电改造项目于2013 年11 正式投运[4],改造前后溶液循环泵耗电量对比分析见表1。经过节能改造后能耗降低了33.14%,节能降耗效果明显。

表1 改造前后溶液循环泵耗电量对比分析

2 锅炉燃烧机节能改造

忠县分厂原两台锅炉燃烧机为15 t/h 的640 ZM RT 敦威燃烧机,主要存在以下问题:一是由于装置的配风靠电子比调仪控制,因此在停车后容易出现软故障,故障率高,据统计仅2014 年共发生类似故障12 次;二是控制柜无法密封,无任何防爆措施,柜内电子器件均为非防爆产品,一旦发生燃料气泄漏进入控制柜,存在安全隐患;三是部分备件厂家已经停产,造成关键备品、备件不足,且其他分厂都不使用此类型燃烧机,在紧急情况下无备件更换,严重影响了锅炉的正常运行;四是运行负荷较低,最低时负荷仅为23%。2015—2016年对锅炉进行升级改造,将原用15 t/h 的敦威燃烧机改型为10 t/h 的WM-G50/2-A 威索燃烧机,并对配套的控制系统进行了更换[5]。

2.1 燃料气节约量分析

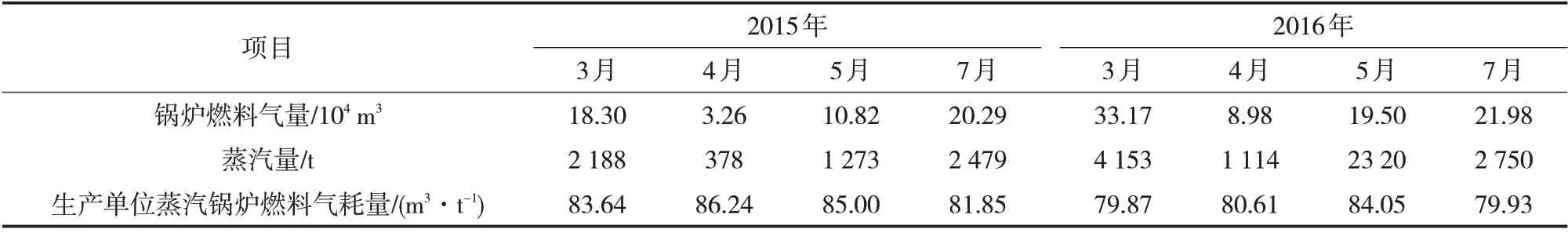

锅炉燃烧机重新选型后一定程度上解决了载荷过低的问题,提高了燃烧效率,节约了能源,A锅炉燃烧机更换前后相关参数见表2[6]。

从表2 中的数据可以看出A 锅炉新燃烧机更换后节能效果较为明显,以3—5月、7月份生产单位蒸汽锅炉燃料气耗量估算每月每吨蒸汽可节约燃料气量为3.07 m3/t。

表2 忠县分厂A锅炉燃烧机更换前后相关参数对比

参考7月份蒸汽产量(7月蒸汽总产量为2 750 t),每年锅炉单元运行约11 个月,另外一个月进行大修。仅由A锅炉全年运行的情况下节约的燃料气量为9.29×104m3。

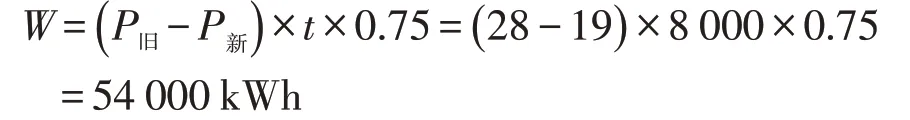

2.2 电能节约量分析

原敦威燃烧机功率为28 kW,改型后的燃烧机功率为19 kW,且新燃烧机安装有变频装置,实际运行功率应低于19 kW,现按照设计功率估算新燃烧机的电能节约量W为

每年锅炉单元运行约8 000 h,因此锅炉燃烧机更换后每年可节约燃料气约9.29×104m3,节约电能约5.4×104kWh,节能效果明显[7]。

3 火炬及放空系统节能改造

忠县分厂设有天然气放空系统和酸气放空系统,并分别设置有天然气火炬和酸气火炬各一座,装置若出现紧急情况进行放空,放空气体在火炬长明火的作用下进行充分燃烧,在保证分厂长明火及分子封正常运行的情况下,通过增加限流孔板及调整燃料气阀门开度等办法,减少了燃料气使用量。调整前火炬燃料气实际使用量为40~60 m3/h;调整后为20~30 m3/h。忠县分厂火炬燃料气优化调整实施前后能耗情况统计[8]见表3。

从表3可以看出,调整后忠县分厂火炬燃料气前8 个月消耗量减少约12.88×104m3,每月减少约1.61×104m3,节能效果明显。

表3 忠县分厂火炬燃料气优化调整实施前后能耗情况统计

4 尾气灼烧炉节能降耗措施

2020 年10 月忠县分厂尾气处理装置投运后,来自硫磺回收装置的尾气以及来自液硫脱气工艺的排出气体进入尾气处理装置,处理后的尾气经原灼烧炉H-1412加热后通过烟囱排放至大气。

4.1 尾气灼烧炉原理

尾气灼烧炉H-1412 空气供给设计分为两个阶段:一是供给燃料气进行次化学当量燃烧的一次空气,减少NOx化合物的产生;二是供尾气中H2S 的氧化燃烧以及未完全燃烧的燃料气中组分燃烧的二次空气。当康索夫尾气处理装置投运后,进入灼烧炉的尾气中未检测出有H2S组分,灼烧炉基本不需要二次空气对尾气中H2S进行高温氧化,只需要提高灼烧炉尾气的温度。

4.2 尾气灼烧炉调整措施

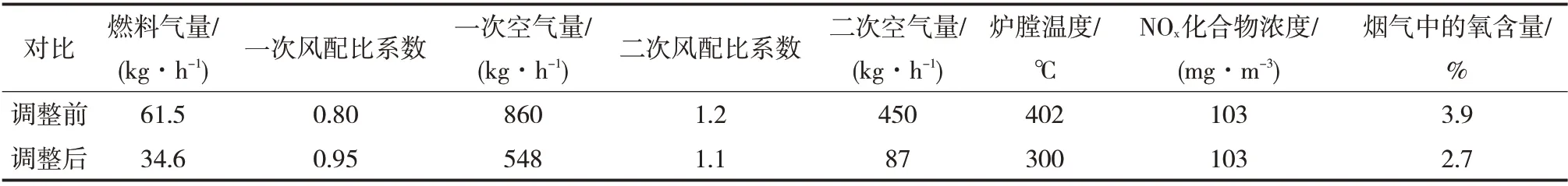

原设计灼烧炉炉膛温度为650~760 ℃,尾气处理装置投运后,灼烧炉炉膛温度设计为350 ℃,降低燃料气后火焰燃烧效果较差,火焰检测器出现闪烁现象,多次出现熄火停炉。为保证尾气处理单元运行稳定,将灼烧炉炉膛温度控制在400 ℃左右[9]。前尾气处理装置设计尾气中SO2含量为400 mg/m3时对应的硫酸露点为140 ℃左右;忠县分厂烟囱高度为100 m,按照尾气在烟囱的温降为1 ℃/m计算,经过灼烧炉加热后的尾气温度必须大于240 ℃,以防止尾气中的SO2在烟囱内冷凝形成亚硫酸腐蚀设备。在保证装置正常运行的情况下,控制尾气灼烧炉温度在300~350 ℃,并根据对尾气处理装置投产前后尾气中的H2S含量对比计算,降低二次配风量,现场根据火焰颜色缓慢调整。为了保证尾气灼烧炉燃烧稳定,同时增加了一次配风量[10]。尾气灼烧炉调整前后参数对比见表4。

表4 尾气灼烧炉调整前后参数对比

通过调整尾气灼烧炉的一、二次配风量和空燃比,降低了燃料气量,降低至300 ℃时燃烧炉燃烧火焰和炉膛稳定,火焰检测器未在出现频繁报警情况,节约燃料气35.3m3/h,预计年节约28.2×104m3/a。

5 结束语

忠县天然气净化厂通过大泵改为小泵、锅炉燃烧机改造、灼烧炉及火炬燃料气调整等方式,保证了忠县天然气净化装置在低负荷情况下,安全平稳运行,并充分挖掘了忠县天然气净化厂节能潜力,效果明显,对低负荷运行下同类型天然气净化厂节能降耗、优化运行等方面起到了一定的借鉴作用。