硫磺回收装置低负荷运行节能参数调整

李欣 罗丝露 沈晓燕 郭亮(西南油气田分公司川西北气矿)

1 背景

威远震旦系灯影组气藏是我国发现的储层最古老的大型整装含硫气田,位于四川盆地西南部,是威远-龙女寺隆起带上的巨型穹窿背斜[1],相对于其它气藏具有高氮(9%),高C02+H2S(5%)和高氦(0.18%),高氩(0.05%)的特征,由于开发年限已超50 年,自2013—2017 年,威远气田气量、气质逐年递减,造成荣县天然气净化厂原料气气量、气质逐年递减,硫磺回收装置长时期处于低负荷运行状态,装置多次出现堵塞、泄漏等现象,原料气气量长期低于5 500 m3/h、酸气浓度低于25%,2013—2017 年原料气日处理量、H2S 含量对比图见图1[2]。

图1 2013—2017年原料气日处理量、H2S含量对比图

2017 年1—8 月,荣县天然气净化厂原料气、酸气气量气质及负荷比例见表1。

表1 2017年荣县天然气净化厂原料气、酸气气量气质及负荷比例

荣县天然气净化厂设计原料气日处理量为25×104m3/h,实际原料气日处理量在6×104~8×104m3波动,硫磺回收装置设计酸气每小时处理量为527 m3/h, 实际酸气每小时处理量在(90~160)m3/h左右波动[3]。原料气气量、气质下降造成进入硫磺回收装置的酸气气量、气质下降,硫磺回收装置长期处于低负荷运行状态,造成装置运行安全风险增大,主燃烧炉、余热锅炉、反应器等设备温度均偏低,硫磺回收率下降。净化厂根据实际情况优化装置运行参数,通过调整空酸配比、酸气配比、调节高温参合阀的开度、降低冷却器液位、添加燃料气的方式,以提高系统温度,从而提高硫磺回收率,以实现节能降耗的目的。

2 参数调整

荣县天然气净化厂硫磺回收装置采用分流法二级转化常规克劳斯工艺,处理来自脱硫装置的酸气,回收硫磺。回收装置规模与50×104m3/d 的脱硫装置匹配,设计硫磺产量4.11 t/d,最大产量5.38 t/d,设计硫回收率为90%,装置年运行时间为330 天。该装置主要产品为液态硫磺,理论产量为4.11 t/d,装置尾气通过85 m高的烟囱排放。

2.1 主燃烧炉温度控制

主燃烧炉工艺流程是约1/3 体积的酸气进入燃烧炉,配以适量空气燃烧发生完全氧化反应,使其中的H2S 转变为SO2,使过程气中的H2S 与SO2的比值保持2∶1,发生反应:

H2S+3/2 O2>1200KSO2+2 H2O+518.9 kJ/mol

低负荷运行情况下主燃烧炉温度由于酸气量少,炉温偏低,为维持炉温必须多进酸气以提高炉温,导致硫收率降低,因此可通过添加燃料气代替酸气燃烧,同时控制主燃烧炉酸气、空气与燃料气进量与比例来控制炉温,以提高硫收率,从而达到节能降耗目的。

调整旁路酸气与进主燃炉酸气的配比和空酸比来控制炉温,控制主燃烧炉温度在800~1 100 ℃。通过硫磺回收装置我厂实际酸气流量及气质,酸气流量恒定在120 m3/h,保持炉温在950 ℃下稳定运行,利用Aspen Plus 工艺流程模拟软件简易对主燃烧炉内的各种原料燃烧反应进行了模拟[4-7]。

根据软件模拟,所得理论状态下不同气质酸气燃烧所需燃料气量见表2。

表2 理论状态下不同气质酸气燃烧所需燃料气量

根据理论计算值,将主燃烧炉基本参数进行实践调控,根据实际每日酸气含量及酸气气质,通过实践摸索出不同情况下燃料气,空气,所需含量,现选取5—8 月计算实例,主燃烧炉不同气量、气质的酸气燃烧所需空气及燃料气量见表3。

表3 主燃烧炉不同气量、气质的酸气燃烧所需空气及燃料气量

通过摸索,为维持炉温在800~1 100 ℃范围内,在酸气气量为120 m3/h 左右的条件下,主酸与旁路酸气比值控制范围为2.0~3.5,空酸比控制范围为0.7~1.2,全开高温掺和阀,添加燃料气且燃料气与空气的配比范围为1∶10,将空气进气量控制在30~50 m3/h(工况:T=273.15 k,P=0.02 MPa),燃料气进气量控制在3~5 m3/h(工况:T=273.15 k,P=0.02 MPa)。

2.2 余热锅炉温度控制

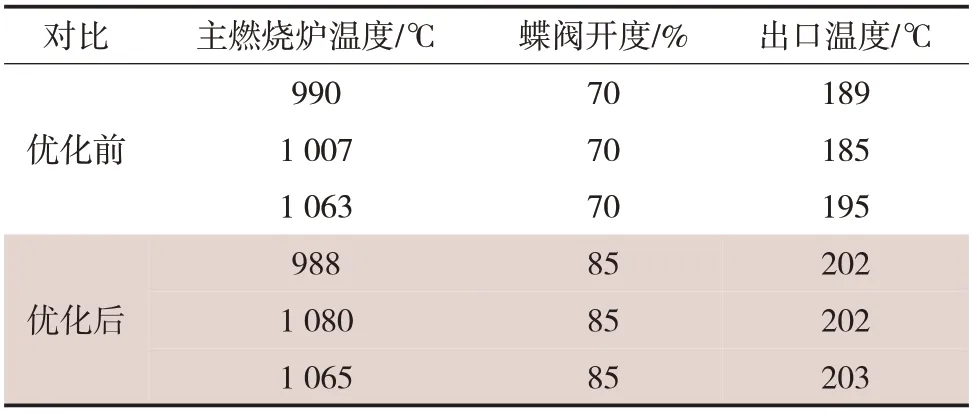

余热锅炉的特点是管程温度高,壳程压力高[8]。因此通过调整酸气比与空酸比,同时通过调节余热锅炉蝶阀开度,降低了过程气与余热锅炉的换热面积,提高了余热锅炉低温过程气出口温度,保证了低温过程气温度大于或等于200 ℃。根据实际操作在蝶阀不同开度下,蝶阀不同开度下余热锅炉低温过程气出口温度见表4。

表4 蝶阀不同开度下余热锅炉低温过程气出口温度

通过对比,优化后余热锅炉低温过程气出口温度提高了5~15 ℃,余热锅炉低温过程气出口温度在200 ℃以上。

2.3 反应器温度控制

反应器中主要发生反应是SO2与剩余的H2S 按摩尔比例1∶2 发生反应生成硫,此反应为吸热反应,会吸收大量的热量[9],因此通过调整高温参合阀的开度,保障一级反应器进口温度在190~290 ℃,一级反应器床层中部温度在240~330 ℃;二级反应器床层中部温度在120~160 ℃,二级反应器出口温度大于或等于130 ℃,根据实际操作高温参和阀不同开度下反应器温度见表5。

表5 高温参和阀不同开度下反应器温度

通过对比:优化后一级反应器进口温度提高了10~20 ℃,一级反应器中部温度提高了20~30 ℃,二级反应器中部温度提高了2~5 ℃。

2.4 冷凝冷却器温度控制

冷凝冷却器的特点是一级冷凝冷却器直接与反应炉连接一级过程气入口最高操作温度,所有过程气压力接近常压[10]。为提高整体系统温度,通过降低一级、二级冷凝冷却器液位(液位≤12%),减少了冷凝冷却器内过程气与软化水之间的换热,优化前后一级、二级冷凝冷却器的出口温度、液位对比见表6。

表6 优化前后一级、二级冷凝冷却器出口温度、液位对比

通过对比:优化后一级冷却器出口温度提高了3~5 ℃,二级冷凝冷却器出口温度提高了2~4 ℃。

3 效果对比

3.1 提高系统温度

在未多余消耗公用工程的蒸汽情况下,实现了整体硫磺回收装置低负荷的正常运行,同时提高了硫磺产量,荣县天然气净化厂于2017年5月实施整改,故以1—4 月和5—8 月各设备温度进行对比,各设备每月平均温度见图2。

图2 硫磺回收装置1—8月各设备温度对比

通过对比:2017年5—8月各设备每月平均温度较1—4月有所上升,其中主燃烧炉升温较为明显。

3.2 提高硫磺回收率

2017年1—8月硫磺回收率对比见表7。

表7 2017年硫磺回收率对比

通过对比,2017 年5—8 月硫磺回收率提高至70%左右,明显高于1—4月,硫磺回收率平均提高了10%左右。在酸气气量量、酸气中硫化氢含量相近的条件下,6 月、7 月硫磺产量高于1 月、2 月,酸气利用率提升了10%,2016 年硫磺产量为246 t,按硫磺单价月1 500 元/t 计算,每年可节约3.69万元。

3.3 保障硫磺质量

根据每月固体硫磺检验报告单,将2017 年1—8月硫磺产品质量参数见表8。

表8 2017年1—8月硫磺产品质量参数

通过对比,在2017 年6—8 月每月酸气量仅为7×104~8×104m3,相较于1 月、2 月、4 月酸气量为8×104~9×104m3的情况下,硫磺产品质量仍能维持在99.98%以上,而酸气中H2S 利用率提升了10%,在保障了1—8月硫磺质量等级仍保证为优等品率的同时,也降低了尾气SO2的排放量,参数控制确实达到了提质增效,节能环保的效果。

4 结论

1)与传统25%~30%的低负荷运行经验相比,该装置此次低负荷生产实践证明,在保证装置正常平稳生产的前提下,且硫磺质量能达到并超过国家标准GB/T-2449.1-2014,达到更低的操作下限(17%~25%)是可以实现的。

2)混掺高焓值组分可以大幅度提高原料的焓值,确保装置在低负荷情况下启动运行,而且调节方便,操作性高,是一个相对高效的方法。

3)荣县天然气净化厂优化硫磺回收装置低负荷运行参数具有可操作性、实践性,不仅保证了净化厂装置的安稳运行,同时实现了节能降耗的目的,也为类似装置工程设计时提供一定参考和借鉴。

4)在低负荷工况下,采取特定措施,优化设备操作,可使这些设备在操作弹性下限条件正常工作,年节约资金达3.69万元。