废硫酸裂解装置结焦和堵灰问题解决措施

姬存鹏,靳自亮

[中国石化长城能源化工(宁夏)有限公司,宁夏银川750000]

宁夏某公司乙炔气体清净处理采用w(H2SO4)98%浓硫酸净化工艺技术,该工艺过程产生的废硫酸w(H2SO4)为85%,灰分(w)为2%。废硫酸之前曾用于生产磷酸磷肥或与造纸废水、电石渣等碱性废物进行中和处置,然而因废硫酸中含有的废有机物无法处理,仍存在一定的污染,上述废硫酸处理方法逐渐被淘汰。

废硫酸裂解再生工艺是将废硫酸裂解后循环利用,采用高温裂解的方式,将废硫酸中的污染物进行无害化处理,解决了污染环境的问题。该公司采用中石化南京化工研究院有限公司(以下简称南化研究院)开发的废硫酸裂解再生工艺,将乙炔清净废硫酸裂解再生得到w(H2SO4)98%的浓硫酸,总硫回收率达99.6%。尾气中SO2排放浓度和排放总量符合GB 26132—2010《硫酸工业污染物排放标准》要求。

1 工艺技术介绍

将废硫酸加压与压缩空气混合雾化后,在裂解炉中1 050 ℃高温下裂解,产生含SO2裂解炉气,裂解所需热量由燃料气燃烧供给。

出裂解炉的裂解炉气中除含有大量的氮气、二氧化硫、氧气和二氧化碳外,还含有焦炭、灰尘、水蒸气等。固态杂质不但会堵塞设备和管道,而且会使SO2转化催化剂结硬壳、中毒、活性下降,并且影响产品硫酸的质量。裂解炉气的固态杂质在冷却塔和洗涤塔中被稀酸洗涤除去,水蒸气在洗涤塔和电除雾器中被除去。裂解炉气经净化后,仍然含有微量水汽,造成钢材质的转化器、换热器、鼓风机和管道等的腐蚀。

净化后炉气采用w(H2SO4)93%的浓硫酸干燥。干燥后的炉气经风机加压、预热后,送至SO2转化器,在钒基催化剂的作用下使二氧化硫在400~600℃下转化为三氧化硫。其化学方程式为:

该反应为可逆反应,反应正向进行时为放热反应,为防止催化剂被烧结并保证较高的转化率,裂解气要经过降温、两段转化及两次吸收,最终完成转化反应,总转化率可达99.6%以上[1]。

吸收工序采用w(H2SO4)98%浓硫酸吸收三氧化硫,三氧化硫的吸收率可达99.9%以上。生产过程中控制吸收酸的浓度基本不变,吸收酸w(H2SO4)在98.2%~98.7%,随着时间的延长,需不断加水维持吸收塔硫酸浓度的稳定,同时产出质量稳定的w(H2SO4)98%硫酸。吸收SO3后的尾气,经NaOH溶液洗涤,脱除SO2和SO3后达到排放标准,除去水雾后排空。

2 运行中存在的问题及处理措施

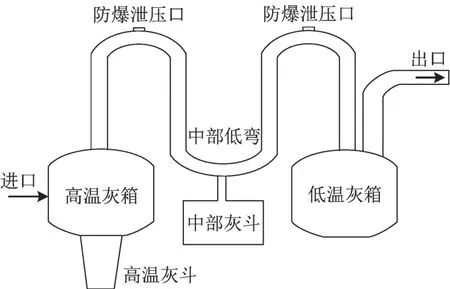

2.1 炉气冷却器炉管结焦堵塞

炉气冷却器设置在裂解炉出口,整体按照双“M”型布置,底部设置有4个集灰箱,换热管采用2根DN900的310S材质耐高温钢管,将高温炉气从1 050 ℃降低至850 ℃后送至空气预热器,高温热量直接通过炉气冷却器外壁对空气辐射散热,达到降温的目的。该装置使用炉气冷却器代替余热锅炉,解决余热锅炉易堵灰、易腐蚀泄漏的问题,以延长装置的运行周期。使用过程中炉气冷却器遇到3个问题:前灰箱焊缝破裂、炉气冷却器中部低弯积灰堵塞管道及炉气冷却器出口水平管结渣。炉气冷却器结构示意见图1。

图1 炉气冷却器结构示意

2.1.1 炉气冷却器前灰箱焊缝破裂

炉气冷却器底部设置有前后4个灰箱,内壁砌筑80 mm厚的轻质浇注料作为隔热衬里,底部采用盖板封闭,不考虑在线排渣。从裂解炉出来的高温液态灰渣进入前灰箱形成结焦物,在前灰箱内积累使灰箱质量增大,导致焊缝破裂,设备损坏。主要原因有:①隔热衬里存在缺陷,隔热性能差,过多的热量传递至金属表面;②灰箱外壁设置保温层使金属表面温度接近设备内部温度,金属外壳处于严重超温运行;③随着灰箱内积灰增多质量增加,金属外壳的焊缝最终在超温的工况下不能承受压力发生破裂。采取的解决措施为:①修复耐火衬里,拆除外壳保温层,保证金属外壳的强度;②灰箱底部增加灰斗,利用地面做支撑,分担部分重量。经过优化,灰箱焊缝破裂问题已解决,但灰箱热损失大,液态灰渣在灰箱固化,不能顺利进入灰斗。通过减薄耐火衬里厚度的方式扩大排灰口,同时对灰箱底部和灰斗增加保温,减小热损失,让灰渣以液态的形式进入灰斗,解决高温灰箱内部结焦问题。

2.1.2 炉气冷却器中间底弯积灰堵塞管道

炉气冷却器的整体结构为“M”形状,中部低弯易积灰堵塞管道。主要原因是高温炉气中带有灰尘,在炉气冷却器的冷却作用下炉气温度下降,流速变慢,炉气中的灰尘缓慢沉降至设备底部。原设计炉气冷却器中部低弯温度在900 ℃运行,实际运行受自然环境和系统负荷的影响,该部位温度在800 ℃左右运行,加剧灰尘的沉降。解决措施:在炉气冷却器中部低弯处增加保温,减小散热,在低弯的清理口增加灰斗,使用挠性接管连接,将低弯内的灰引入至灰斗,有效解决中间低弯积灰问题。

2.1.3 炉气冷却器出口水平管结晶堵塞

炉气冷却器在正常运行时控制微负压,运行2年后发现炉气冷却器阻力大,顶部防爆泄压口处于正压,存在微量工艺气泄漏问题。经排查,检修期间清理各灰箱内积灰,检查炉气冷却器竖管内没有堵塞物,空气预热器负压正常,经过认真分析阻力区段,初步确定堵塞物在炉气冷却器低温灰箱顶部至空气预热器连接管道内。

检修时,排查炉气冷却器低温灰箱顶部至空气预热器连接管道,发现存在结晶物堵塞管道,堵塞物均匀附着在管壁内,管径由DN1 000减少至DN700,厚度约150 mm。该附着物呈淡黄色,蓬松板片状,硬度较低,容易清理。该管道温度原设计在850 ℃运行,实际在600~750 ℃运行。经查阅资料,在800 ℃以下,氧化钙与硫酸反应可生成硫酸钙,结合废硫酸中有硫酸钙的情况,此处具备石膏生成的工艺条件,推断该堵塞物为石膏。从工艺控制角度,提高该管道温度,可解决该处的石膏结晶问题,但实际生产中,受负荷变化影响,该处管道温度不可控,难以维持在850 ℃。从运行维护角度,在该管道弯头处设置清理口,定期对该处进行清理,可有效解决该管道结晶堵塞问题,该管道可使用半年以上。炉气冷却器内堵塞物见图2。

图2 炉气冷却器内堵塞物

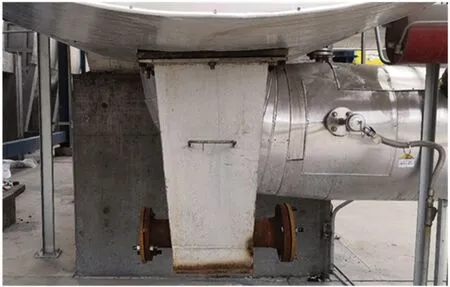

2.2 空气预热器堵灰问题

空气预热器设置在裂解炉后的炉气冷却器出口,使用常温空气与高温炉气换热,将炉气降温至420 ℃,同时将空气预热到570~650 ℃。因高温炉气在空气预热器中温度逐渐降低,原本处于游离态的灰尘附着在预热器列管上,采用钢钎插入列管的方式在线清除列管内的积灰,将积灰集中至封头处待清理。随着运行时间的增加,换热器内的灰越积越多,一个月的满负荷生产周期,换热器内的积灰达到上限,需要停车排灰。空气预热器堵灰问题对正常生产影响较大,直接影响装置的长周期运行。针对这一问题,增加在线排灰设施成为解决问题的关键点。通过参阅多种排灰设施方案,技术人员设计了适用于负压工况的固态粉料排灰设施,安装在换热器底部排灰预留口,实现在线排灰,每周排灰1次,一次排灰量约0.2 m3。排灰设施的密封点采用法兰密封,需要进行排灰作业时,系统降低10%的负荷,确保预热器负压稳定,拆开底部清灰口法兰盖,使用专用排灰杆清理积灰。排灰设施投用2年以来,已实现连续100 d以上满负荷的运行周期,解决了换热器堵灰导致的停车问题。自制排灰设施见图3。

图3 自制排灰设施

3 结语

生产技术人员经过深入查找问题根源,对存在设计缺陷的设备进行改进,废硫酸裂解再生装置堵灰导致装置被迫停车清理积灰的问题得到有效解决,延长了装置运转周期,使装置能够高效稳定运行。