气化残渣基活性炭在煤化工废水处理中的应用

解 炜,陆晓东,麻荣福,吴 倩,吴 涛

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013; 2.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013; 4.国家能源集团新疆能源有限责任公司活性炭分公司,乌鲁木齐 830027)

0 引 言

工业废水种类较多、成分复杂且含有较多的有毒、有害物质,若不经过处理就直接排放则对环境会造成极大的损害。近年来,国内煤化工投资热度较高,尤以煤炭气化为龙头的生产占比较大。国内煤炭资源多分布在水资源较为缺乏的北方地区,煤化工企业又是耗水及排污大户,且所在地的生态较为脆弱,很难承受大量的废水排放。大量煤化工项目给富煤、缺水的地区带来非常严重的社会问题,水环境和水资源问题已成为制约煤化工产业发展的瓶颈。因此,对煤化工废水进行深度净化处理为大势所趋。

根据煤化工废水中污染物的来源与种类分析,主要将煤化工废水分为有机废水和高盐废水,其中有机废水是目前处理的难点,通常采用“预处理+生化处理+深度处理”工艺[1-3]。煤化工废水经过预处理及生化处理后通常不能达到循环补充生产用水的要求,还需进行深度净化处理。污水深度处理的主要工艺包括高级氧化、膜分离或活性炭吸附等[4-5]。活性炭有着较大的比表面积及孔容量,具有广谱的吸附性能,可较好地处理废水中的有机物、重金属、氯化物等物质。

理论上,所有含碳的材料(包括木材、果壳、煤炭或石油焦等)都能够用于生产活性炭[6]。活性炭根据应用领域的不同,所需要的粒度、孔隙结构、强度等性能差异较大。相比于生物基活性炭,煤基活性炭由于原料来源广泛,价格相对较低。但随着国内原料煤的价格不断上涨,国内对于环保材料的需求越来越旺盛,煤基活性炭价格不断升高,采购煤基活性炭作为工业废水深度净化材料的经济性越来越差。气化含碳残渣作为固体废弃物需要专业的处置,若能将其加工成活性炭产品且用于厂区内的工业废水处理,将变废为宝并产生经济效益。

综上所述,利用活性炭的吸附性能对工业废水净化处理,尤其适用于生化需氧量/化学需氧量(BOD5/CODCr)较低、可生化性能较差的废水。为了将饱和活性炭回收再生使用,采用颗粒活性炭用于废水处理较为合适。活性炭除了吸附性能之外,也需要具备一定的强度以满足吸附、转运及再生过程的需要。以下在综述现有活性炭处理工业废水技术基础上,基于某典型煤化工项目气化残渣来源、特性,探讨利用其制备活性炭且应用于工业废水处理的可行性。

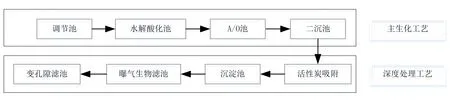

1 活性炭用于工业废水处理工艺

工业废水成分复杂且污染物浓度较高,可利用活性炭的较高吸附性能处理水中有机物。活性焦归属于活性炭,其由浅度活化生产,通常用于烟气净化[7-8]。尽管活性焦单位质量比表面较低(250 m2/g~500 m2/g),但具有良好的机械强度和催化反应活性,可用于水净化处理。尹文亮等[9]采用活性焦粉处理焦化废水并取得较好的效果,认为活性焦微孔少、中孔多,针对煤化工废水中大分子难降解有机物的选择性吸附能力较强,表现为COD去除效率高、吸附容量大且活性焦价格低廉,运行经济性优势较为明显。中国大唐集团针对活性焦应用于工业废水的处理进行持续研究,且具有一些工业运行经验。程瀚洋[10]综述了国内某大型煤制天然气项目中应用活性焦处理工业废水工艺,所需处理废水来自于多股气化厂且经过调节池混合处理;该废水COD及总酚含量较高,分别达到2 584 mg/L和420 mg/L,NH3-N的浓度为131.77 mg/L;废水首先进入包括水解酸化、A/O池和二沉池的主生化系统进行处理,再经过主生化处理后的废水脱去大部分的COD、总酚及NH3-N。深度处理工艺主要采用活性焦吸附,然后利用曝气生物滤池及去除残留的污染物,其工艺流程如图1所示。

图1 气化废水活性焦深度处理工序Fig.1 Advanced treatment process of gasification wastewater by activated coke

由于进入深度净化段的废水指标随着生产负荷变化波动等原因,利用活性焦吸附法深度净化废水效果较差。为了达到净化效果而加大投入活性焦量,导致大量废焦的产生。尽管饱和活性焦可以脱水后再生,但含水量会高于50%,被认为难以被回收利用。加之活性焦价值较低,因此整体工艺中并未考虑再生工序。由于该企业选用强度较低的活性焦而导致其在吸附池内粉化严重,由此水的浊度得以增高,对下一步的净化处理造成不利影响,因此最终该企业利用其它深度净化工艺取代了活性焦处理工艺。

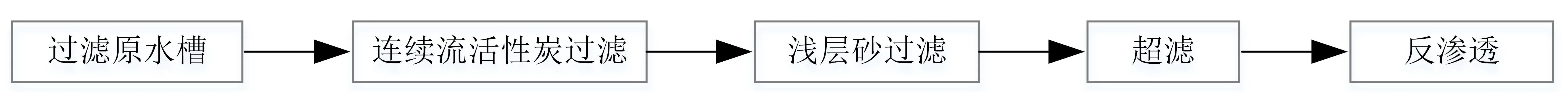

国内某大型钢铁企业应用活性炭深度净化焦化废水,以期达到“零排放”的环境要求。活性炭应用于焦化废水深度处理的具体工艺流程如图2所示。

图2 活性炭应用于焦化废水深度处理流程Fig.2 Advanced treatment process of coking waste water by activated carbon

过滤原水槽来自于生化产生的废水,其中COD含量为250 mg/L~300 mg/L,经过连续流的活性炭过滤系统去除大部分COD和F-、Cl-等。后续利用超滤和反渗透工艺除去余下的污染物达到零排放之目的。在超滤之前采用浅层砂过滤,主要用于去除活性炭脱除的粉状颗粒,以免堵塞超滤和反渗透膜。整个工艺中选用的活性炭为2.36 mm×0.55 mm的颗粒活性炭,碘值≥950 mg/g,且为了达到循环再生利用的目的,活性炭球盘强度≥92%。此套工艺较为成熟,针对大型钢铁企业的焦化废水处理已有多套成功运行的案例。

活性炭吸附工艺适用于可生化性能较低的工业废水,如某印染废水经过生化及物化处理后其B/C比较低,可生化性能较差,需用活性炭吸附才能有效的脱除水中COD[11]。应用于此类废水处理,选用碘值700 mg/g的活性炭就可以满足吸附、净化需求。为了保证项目运行的经济性,同样对活性炭采用了连续再生循环使用的工艺。

综合现有的活性炭深度净化技术研究及运行经验,活性炭吸附净化技术可以满足工业废水深度净化的要求,但需要活性炭具有较高的强度,且尽量将吸附饱和的活性炭再生处理后循环使用,不仅可保证整个系统经济化运行,且还能减少固体废弃物产生从而符合现有的碳减排政策。

2 气化残渣的来源及特性

2.1 气化残渣的产生及处置

国内某大型煤化工企业采用水煤浆加压气化技术,即水煤浆在气化炉内生产合成气,制浆系统、激冷室、洗涤塔、冷却等均需使用大量水,从而产生大量含碳残渣的黑灰水。该煤化工厂区内气化系统共有3座黑水沉降槽,其中激冷室和洗涤塔底部黑水经过2次高压闪蒸和低压闪蒸工艺,与渣池黑水同时经过真空闪蒸再送入重力沉降槽。沉降后的黑水通过沉降槽底流泵送至压滤机制成气化残渣滤饼。气化残渣的产生及处置流程如图3所示。

图3 气化残渣的产生及处置流程Fig.3 The process of production and disposal of gasification residue

由于气化残渣滤饼仍含有一定量的水,在转运过程中不可避免地渗出污水,对道路、雨排系统及周边环境产生较大的污染。若能将气化残渣有效利用制成活性炭产品,不仅减排厂区的固体废弃物,制成的活性炭产品还可以应用于厂区的环保治理。

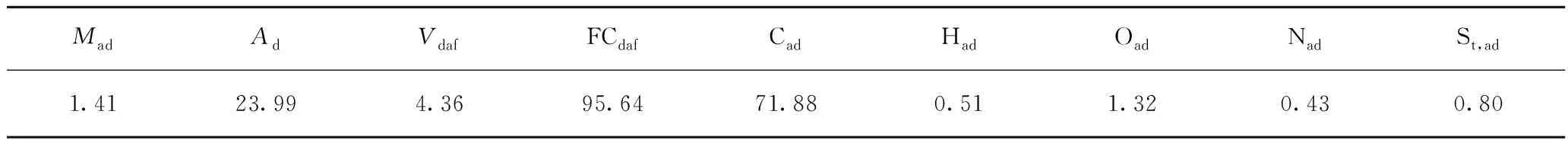

2.2 气化残渣特性

将富集后的气化残渣进行工业分析及元素分析与全硫测试,结果见表1。气化残渣的灰分(Ad)较高,达到23.99%;挥发分(Vdaf)较低,为4.36%。根据表1中的元素分析可知:C元素含量为71.88%,是残渣中最主要元素,也是用于活化造孔的物质基础;其全硫含量较低,仅为0.80%。

表1 气化残渣的工业分析、元素分析及全硫含量Table 1 Proximate analysis and elemental analysis of gasification residue %

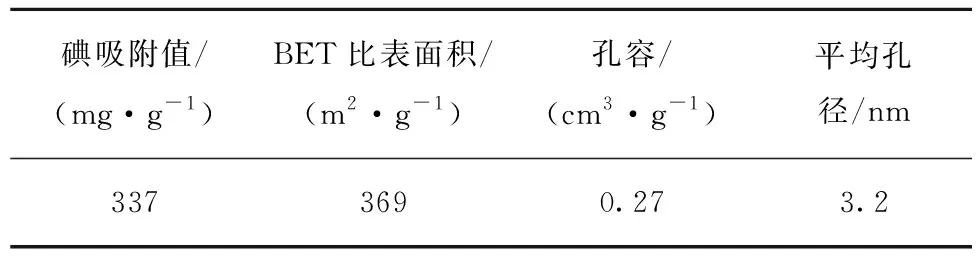

利用N2作为介质表征气化残渣的孔隙结构特性,按照国标《煤质颗粒活性炭试验方法 碘吸附值测定》(GB/T 7702.7—2008)测试其吸附性能。气化残渣的碘吸附值及孔结构参数见表2。

表2 气化残渣的碘吸附值及孔结构参数Table 2 Iodine sorption value and pore structure parameter of gasification residue

由表2可知,含碳残渣已具备一定的孔隙发育,体现微孔发达程度的碘值和BET比表面积分别为337 mg/g和369 m2/g,孔容和平均孔径分别为0.27 cm3/g和3.2 nm,其孔隙发达程度与应用于烟气净化用的活性焦接近。根据煤基活性炭活化机制,含碳残渣的初孔隙有利于后续的活化造孔工艺。

3 气化残渣制备活性炭可行性

通常利用以煤炭为主要原料并经过炭化、活化制成的煤基活性炭处理工业废水。由于原料煤及其它动力用煤的价格上涨,导致煤基活性炭价格不断增加,降低了煤基活性炭用于废水处理的运行经济性。另一方面,气化残渣的含碳量较高,作为固废不加以使用而直接处理则是对碳资源的浪费,也不符合目前“碳达峰、碳中和”的大趋势。将气化含碳残渣制成活性炭并用于工业废水处理,当地转化、就地应用也是气化残渣高值化利用的新路径。

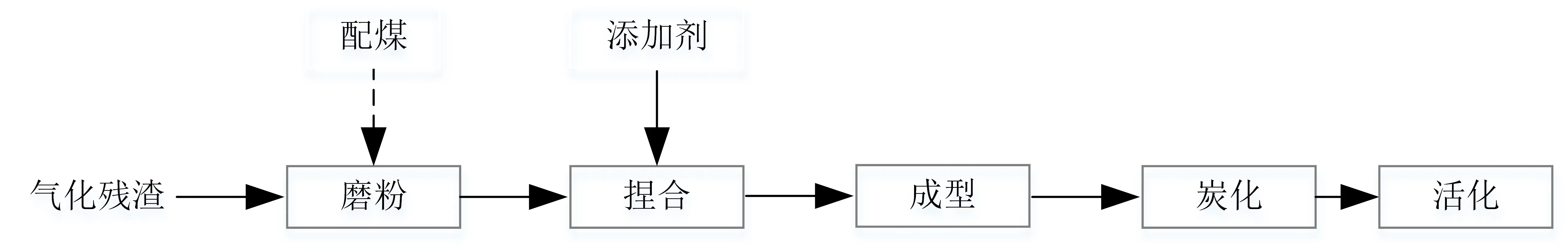

粉状活性炭用于水处理很难回收利用,无法产生循环经济效益,因而运行成本较高。柱状或破碎的颗粒活性炭均可用于水处理,且便于再生重复利用。在一些活性炭用于废水处理的工程中,已尝试在原料煤中添加少量污泥以制备颗粒活性炭,一方面能够处理含水量较高的污泥,另一方面污泥的添加有助于制成活性炭且生成中大孔,利于处理水中大分子有机物。破碎无定形颗粒活性炭通常需要原料煤具有自黏结性成型,利用气化残渣生产难度较大。因此,将以气化残渣制备的产品定为柱状颗粒活性炭。使用气化残渣制备柱状颗粒活性炭,可借鉴成熟的活性炭生产工艺,具体如图4所示。

图4 气化残渣制备活性炭工艺流程Fig.4 The process of preparation of activated carbon by gasification residue

气化残渣制备柱状颗粒活性炭工艺与传统的煤基柱状颗粒活性炭类似:首先将原料磨粉处理,由于含碳量较高,既可以利用气化残渣单一原料制备,也可添加配煤作为原料,配煤可起到调节活性炭强度及孔隙结构的作用。捏合工艺过程中,根据物料特性的不同,需要选择合适的黏结剂将气化残渣捏合成膏状,然后再挤压成型。黏结剂一方面是为了增碳,保证有足够的可炭化、活化物质基础;另一方面利用黏结剂构建活性炭的强度,并采用常规的炭化及活化工艺。煤基活性炭的炭化过程控制理论已基本成熟[12-13],活化造孔机制也较为清晰,造孔会经历孔隙发育、扩大、塌陷等过程[14-15]。由于气化含碳残渣原料自身特性的限制,含碳材料高温气化后石墨化程度较高,很难发育出非常发达的孔隙。但气化含碳残渣自身孔隙达到300 m2/g以上,其经过活化后孔隙可达500 m2/g~700 m2/g,具备一定的吸附性能用于吸附水中污染物。

根据以上的分析,气化残渣制备活性炭具备一定的技术可行性。由于气化残渣来自于企业气化生产中的副产物,通常作为固体废弃物并需专门处理,而将其作为原材料生产活性炭的成本将远低于煤炭。即便将气化残渣作为原材料企业内部作价,初步核算气化残渣基活性炭生产成本约2 500元/t~3 000元/t,低于同等质量煤基活性炭的生产成本。将气化残渣基活性炭应用于工业废水深度处理工艺可替代目前的煤基活性炭产品,从而降低废水处理成本。

4 气化残渣基活性炭水处理循环处理工艺

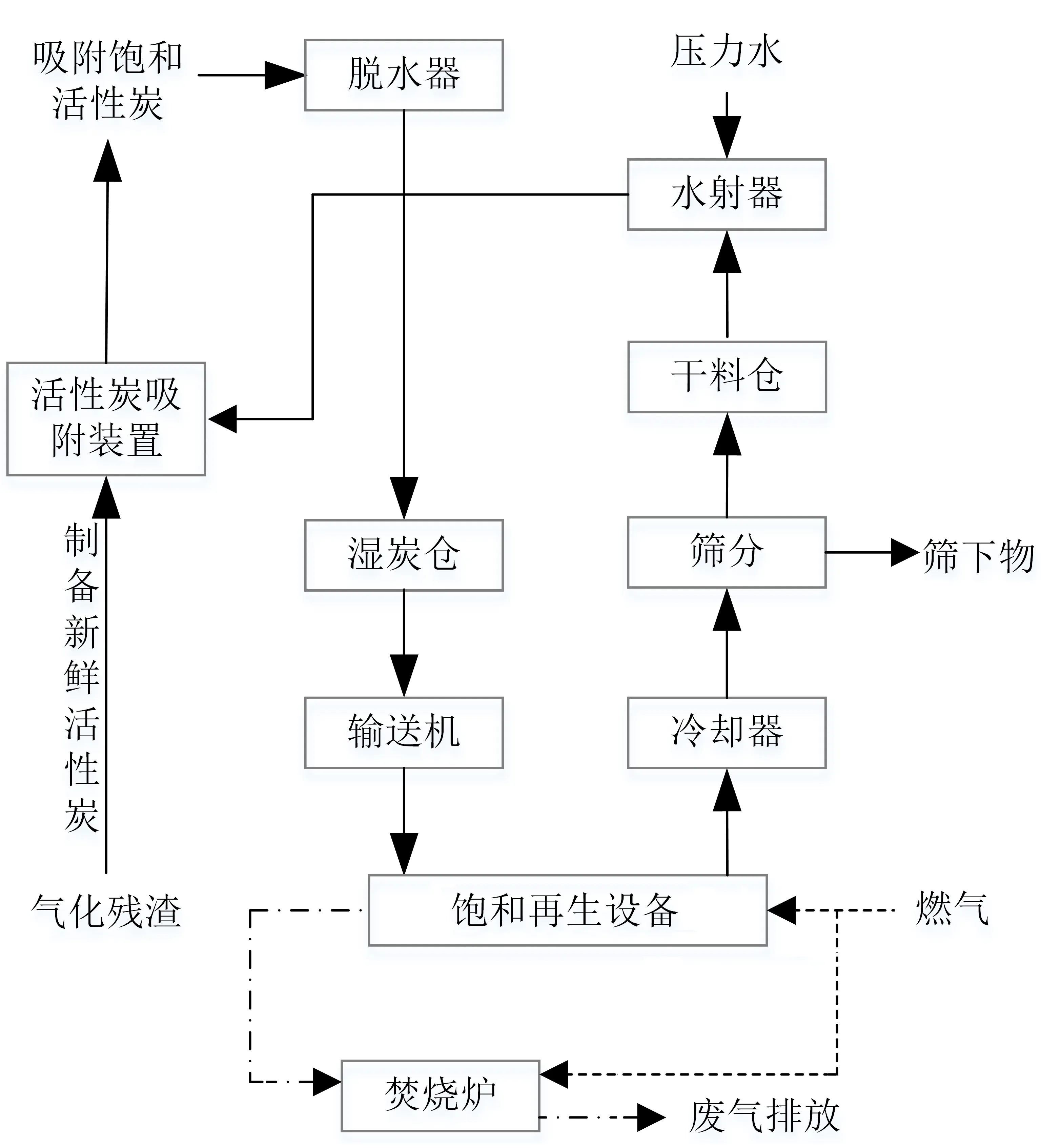

根据以上的讨论,将气化残渣制备成活性炭产品在技术、经济上具备可行性,活性炭产品可以用于煤化工企业废水治理工程。废水处理后饱和活性炭直接废弃使用与目前提倡的低碳生产并不相符,可以通过再生后循环使用。热再生是活性炭再生常用的技术手段,水处理用废活性炭再生及循环利用流程如图5所示。

图5 水处理饱和活性再生生产及循环利用流程Fig.5 Flow chart of regeneration and recycling of saturated activated carbon for waste water treatment

饱和活性炭从废水吸附装置内转运而出,经脱水器脱水后送至湿炭仓,再经过输送机送至再生设备加热再生。热源来自于燃烧机产生的高温热烟气(约900 ℃),在逐渐升温的过程中一些低沸点的吸附质会直接脱附,而高沸点、极性较强的吸附质可能会缩聚、堵塞在孔隙中,需要通入蒸汽进行反应、清理,甚至继续活化造孔才能恢复活性炭的吸附性能。再生后的活性炭经过冷却器降温和筛分处理,筛分目的是分离粒度、强度不合格的活性炭。筛分后的活性炭储存在干料仓,在压力水的作用下送至活性炭吸附装置。再生过程不可避免会造成活性炭损失,需利用气化残渣生产新鲜活性炭进行补充,不仅实现活性炭的循环使用也有效利用了气化残渣资源。

5 结 语

颗粒活性炭可循环再生使用,适用于废水深度净化处理。除了活性炭的吸附性能之外,保证颗粒活性炭的强度才能较好地满足废水处理、循环利用的要求。气化残渣作为煤化工企业生产中的副产品,通常将其作为固体废弃物处理。由于其含碳量较高、存在初始孔隙发育,可作为制备活性炭的原料,且生产、应用经济性较好。

气化残渣制备活性炭首先要完成原料及黏结剂匹配性试验,保证制成的颗粒活性炭具有一定的强度从而实现技术可行。气化残渣基活性炭用于废水处理达到饱和后通过热再生循环使用,并连续生产新鲜的气化残渣基活性炭弥补再生过程中的损失,从而在“碳达峰、碳中和”的大背景下实现废水处理工艺的循环经济运行。