几种阴离子表面活性剂的干燥成型工艺

汪家众

(江苏优扬药业有限公司,江苏南通,226200)

阴离子表面活性剂在日化及工业领域应用量最大、应用场合最广泛。目前,日化行业洗涤剂生产厂家一般直接采购烷基苯磺酸,在配料釜中先用氢氧化钠水溶液中和得到烷基苯磺酸钠(LAS)水溶液,再加入其他组分。日化行业对α-烯基磺酸盐(AOS)、脂肪醇硫酸钠、脂肪酸甲酯磺酸钠(MES)液体产品的需求高于对固体产品的需求,这与日化行业洗涤剂生产能力的集约化程度较高是息息相关的。随着精细化、功能化、个性化小品种的增多,尤其是小微生产企业的持续增加,日化行业对表面活性剂固体产品的需求量急剧增加。高分子材料是表面活性剂固体产品应用的工业领域之一,其他工业领域的大部分用户对表面活性剂固体产品的需求较日化行业更强烈。

近年来随着洗涤行业的发展,洗涤剂生产减排、浓缩化、绿色化成为发展趋势,欧美市场洗涤剂浓缩化率已达70%,国内浓缩洗衣液、洗衣胶囊、浓缩粉、洗衣片也开始占据一定的市场份额,逐渐被消费者接受;浓缩型洗涤剂以其生产过程减少碳排放、节约包装、降低运输成本、消费者使用方便的优势一定会有长足发展。干燥型表面活性剂是推动浓缩型洗涤剂发展的重要一环,目前可用于生产干燥型的表面活性剂有K12、MES、AOS、LAS,本文对这四种表面活性剂的干燥生产工艺及污染防控和生产安全性做一简要论述。

传统的表面活性剂干燥装置为高塔喷雾干燥,优点是颗粒度均匀、溶解速度快,主要缺点是高能耗、高损失及尾气难处理等。无塔干燥是近20年来研究开发的热点,其中已实现工业化的主要方式为流化床、薄膜式等。根据形成薄膜的方式,薄膜式干燥具体可分立式刮板、卧式刮板、湍流管式等。根据脱除水分的方式可分为热风(空气)干燥、真空闪蒸等。

目前,我国表面活性剂生产厂正在使用的国外进口干燥成型装置主要来自意大利Ballestra公司和美国Chemithon公司,另有部分厂家使用由国内自行设计开发的干燥装置。

以下将分别介绍C12~14脂肪醇硫酸钠(K12)、C14~16AOS、C16~18MES、LAS的干燥成型工艺。

1 脂肪醇硫酸钠

K12具有良好的润湿、乳化、泡沫、渗透、去污等性能,生物降解性好,在牙膏、香波、沐浴液、电镀、医药等方面均有广泛的用途。国内主要生产商有江苏优扬药业、东明俱进、四川亿丰油脂、湖南丽臣、中轻化工等公司。

K12属于易干燥造粒的物料,不需要添加任何助剂即可达到一定的颗粒强度。在20世纪90年代,山西长治市合成化学总厂委托化工部化工机械研究院粉体工程研究所对K12造粒干燥改造工程进行研究,开发了湿法挤出造粒技术,在国内率先生产出颗粒状K12产品,解决了粉状产品在生产和使用过程中的粉尘污染大的缺点[1]。

目前,已工业化的K12干燥成型工艺主要有以下几种。

(1)高塔喷雾干燥:该工艺以热空气为干燥介质,与雾化料浆在塔中顺流热交换,蒸发料浆中的水分,干燥产品经布袋收集,筛分后包装;该工艺得到的产品颗粒度比较均匀,使用溶解快,但是由于K12属热敏性产品,受进塔热风温度和空气湿度的影响,生产过程中粘壁产品易分解,严重影响生产周期,春夏季生产12h就要洗塔,加之400℃左右的热风在蒸发水分的同时也带走部分低碳易挥发物,尾气粉尘污染及损耗严重,在环保要求高的生产环境中,该工艺热效率低,水处理量大,VOC控制困难,已逐步淘汰。

将活性物含量30%的K12水溶液,直接进行喷雾干燥即得到含水≤4%的粉状K12产品,筛分后包装。

(2)美国Chemithon公司的湍流管式干燥器(TTD):该工艺的工作原理为,利用一套特殊的液体分配系统将液体物料均匀分配至一系列平行的干燥管内,先进行闪蒸,再进行对流传热。用TTD干燥K12时可以除去产品中0.2%~0.3%的未磺化油[2]。

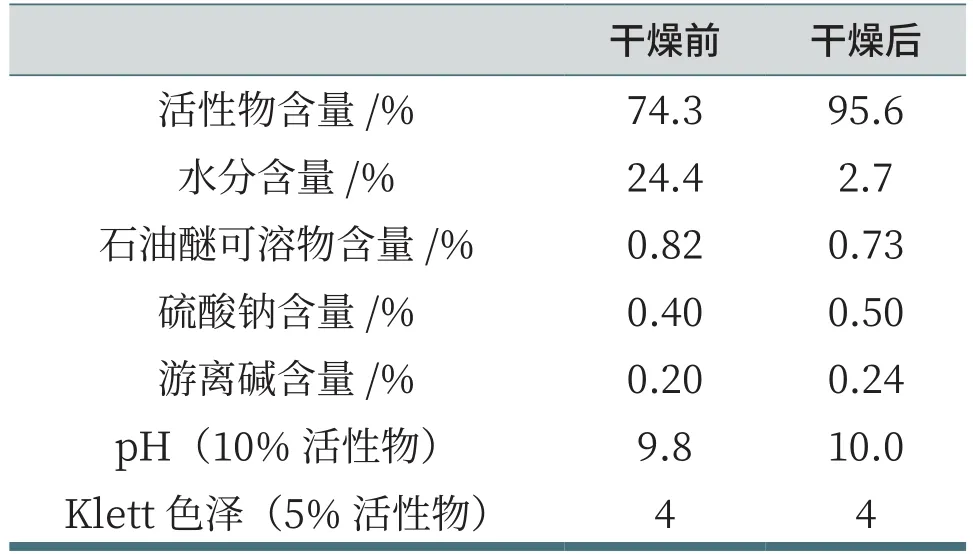

TTD干燥K12的典型工艺参数与产品质量见表1。

表1 TTD干燥K12前后的产品质量

(3)意大利Ballestra公司的刮膜干燥装置:来自现有磺化装置的膏状活性物,在质量流量计的控制下,从顶部送入立式刮膜蒸发器(图1)。刮膜蒸发器的操作压力为微负压或受控真空压力,干燥产品连续从蒸发器排出送入针状产品生产单元。为了保证最终产品质量,必须避免因热传导引起的产品在蒸发器筒壁上的黏结,蒸发器内部设计了安装支架、活动刮刀和转动轴,旋转的刮刀使产品沿筒壁均匀分布,避免黏结,同时也剥除已干燥的产品。刮膜干燥器的筒体被设计成四段,每段温度可在一定范围内自动调节,一般温度是根据物料在筒体内的干燥度来调节,最大限度减少产品干燥过程中的驻留时间;该装置具有以下特点:停留时间短,产品均匀性高,无副反应,最终产品干燥度高(典型残留水分为5%,根据需要,水分可小于2.5%),易于操作(开车、停车、产品切换只要几分钟),机械设备和工艺控制高效、高可靠性,最佳热效率、能源效率。

图1 意大利Ballestra公司的立式刮膜蒸发器

(4)赞宇公司的复合式真空干燥器:该装置充分结合真空管式干燥和刮板干燥工艺的优点,由真空管式喷雾干燥部分(A)、内设挡板和旋流板的承接罐(B)、真空刮板干燥部分(C)组成(图2)。活性物含量65%~75%的K12水溶液直接进入该复合式干燥器中进行干燥[3]。

图2 赞宇公司的复合式真空干燥器

一般用刮膜干燥工艺生产K12产品水分不易控制太低,要得到低水分的产品需后续增加其他干燥设备(如流化床等)解决。

采用上述4种干燥方式可得到粉状或不规则颗粒状K12产品。

针状K12产品采用粉状产品为原料,在混入适量水后,采用螺杆挤出机将产品通过高压从顶端的密布小孔的孔板中挤出而制成;也可通过刮膜干燥器得到的不规则颗粒干燥产品再经结片机和挤出机制获得。

球形K12产品采用挤出滚圆造粒工艺制得,以粉状产品为原料,首先将其与辅料预混合后,送入挤出机内。在挤出机内,预混合物继续被混合并被挤压通过孔板形成长圆条状物料,然后在滚圆造粒机内被制备成圆球形,最后干燥、冷却得到球形产品[4]。生产球形产品收率不高,有很多回料,会产生能耗和粉尘,这种商品形式性价比不是很高,采用冷冻干燥可提高收率,目前国内还未见报道。

2 α-烯烃磺酸钠

AOS是以α-烯烃为原料,经SO3磺化、中和、水解得到的一类阴离子表面活性剂。该类表面活性剂具有良好的润湿性、发泡性、去污力,易生物降解,在民用及工业清洗、三次采油、高分子材料等方面均有广泛的用途。目前国内市场上AOS碳链长度一般为C14~16或C14~18,主要有两种产品形式:35%含量左右的液体和90%含量以上的粉状。

不同碳数AOS固体产品的状态不同,C14和C12~14AOS的水分含量3%~4%时为松脆的固体,C14~18AOS在水分含量低于5%时较为松散。

采用高塔喷雾干燥、美国Chemithon公司的湍流管式干燥器(TTD)、意大利Ballestra公司的刮膜干燥装置均可得到流动性好、水分含量低的粉状AOS。采用TTD干燥AOS时可以使其未磺化物减少50%,这是由于α-烯烃比烷基苯、脂肪醇和脂肪醇甲酯更易挥发所致[2]。

表2 TTD干燥AOS前后的典型产品质量

3 脂肪酸甲酯磺酸盐

MES是以天然油脂为原料,经磺化、老化、中和等工艺制得的,是一类新型、性能优良、可再生的阴离子表面活性剂。MES具有优良的去污能力、对皮肤刺激性小、性能温和、无过敏、毒性低、安全性高,其综合性能要远远高于烷基苯磺酸盐,大量应用于日用化工行业,还可应用于其他行业领域,如选矿、皮革、丝绸、造纸、农乳、润滑剂等。

目前,国际上MES生产能力最大的企业是位于马来西亚的KLK公司,生产能力为每年20万吨,有四套5T/h的磺化装置在运行,主要给联合利华加工生产MES,干燥装置由刮膜干燥器、结片机、冷钢带、磨粉机等组成;其次是位于美国休士顿市的休斯洗涤剂公司,生产能力为每年8万吨;日本狮王也是MES的主要生产厂家,其MES产品在日本有很长的生产历史,2021年狮王和丰益油脂合作准备在中国建厂生产;由广州浪奇和马来西亚的森那美公司合资成立的广州市奇宁化工有限公司(KeyLink),是国内生产固体MES的主要厂家。该公司与美国休斯洗涤剂公司均采用美国Chemithon的MES生产技术及湍流管式干燥装置(TTD)。

MES液态产品中的少量甲醇在干燥过程中与水形成共沸物,在TTD中经闪蒸除去,干燥后的C16~18MES固体在水分含量低于5%、温度高于40℃时质地松脆,在较低的压力下可由螺旋挤出机送出分离器,形成很薄的熔融固体,在温度低于40℃后固化[2]。

广州市奇宁化工有限公司生产的MES片状和粉状产品总活性物含量在86%以上,二钠盐含量在5%以内,而且色泽(5%,Klett比色)在60以内;添加15%沸石的MES粉状产品总活性物含量在72%以上,蓝光白度在80%以上,可经后配料工艺直接添加至无磷或低磷洗衣粉中[5]。

宋国强等[6]针对市场上现有MES固体产品存在流动性差、易结块等不足,将含70%活性物的MES水溶液在加热熔融的状态下滴加到低沸点水溶性有机溶剂中,经冷却、结晶、过滤和干燥等工艺,得到高纯MES粉剂产品。

4 十二烷基苯磺酸钠

LAS是以碳链长度为C10~13的直链烷基苯为原料,经磺化、老化、水解、中和得到的一类阴离子表面活性剂。该类表面活性剂具有良好的去污、泡沫、润湿和乳化等性能,与其他表面活性剂配伍性好,在民用及工业领域有着广泛的应用。LAS通常以工业直链烷基苯磺酸(简称“磺酸”)的形式储存及销售,实际使用时用碱中和。

LAS经纯化后可以形成六角形或斜方形薄片状结晶,水分含量对晶形影响很大,水分含量高时为无定形,水分含量少时才出现晶形,且水分含量越少,其晶形越明显。干燥后的LAS在水分含量低于2%时为松脆的固体粉末,但极易吸潮。

蔡志江等[7]采用一步中和、真空干燥、研磨、沸腾干燥、粉碎筛分等工序,使用合适的添加剂,严格控制相应的工艺参数,就可获得含量90%以上的粉状LAS产品。

采用美国Chemithon的湍流管式干燥装置(TTD)时,由于高活性物含量的LAS料浆的黏度高于其他几种阴离子表面活性剂(K12、AOS、MES)料浆的黏度,因此进料系统需要在更高的温度和压力下进行,预热器也需要保持较高的背压以防止物料在预热器中发生闪蒸[2]。

为了解决LAS料浆黏度高、干燥后易吸潮的问题,通常在LAS料浆中加入一定含量的水溶增长剂和吸湿缓冲剂[7],也可以与K12或其他洗涤剂助剂(硅酸钠、聚丙烯酸钠等)混合后再进行干燥[2]。联合利华公司在专利WO96/06916中介绍了采用刮板薄膜蒸发干燥器对含LAS的复配物进行干燥造粒,其产品组成为:LAS79.5%,水2.0%,柠檬酸钠8.9%,五钠6.3%,其他小料3.3%。

国内有工厂采用高塔喷粉大规模生产粉状LAS,但由于高纯度LAS产品吸潮性强的限制,活性物含量控制在60%~80%的居多,其他成分大多为硫酸钠等无机物。

5 干燥型表面活性剂生产过程的安全环保要求

无论何种工艺生产干燥型表面活性剂,安全和环保是必须重视的环节,必须要有足够的投入来做好生产管理。干燥型阴离子表面活性剂其粉尘均属可燃性爆炸粉尘,在工艺设计和设备选型中必须遵循《粉尘防爆安全规程》(GB 15577—2018)的要求进行。近年来工贸生产企业粉尘爆炸的安全事故频发导致重大的群死群伤,比较典型的是2014年的如皋双马硬脂酸干燥塔和苏州中镕铝粉爆炸事件震惊业界;近期国家应急管理部又出台了第6号令,进一步强化《工贸企业粉尘防爆安全规定》,与新修订的《安全生产法》同日执行,可见其重视程度之高,将对干燥型表面活性剂生产企业产生深远影响。

由于干燥型表面活性剂具有冷脆性,因此在喷粉、刮膜干燥、挤出造粒、研磨、硫化、输送、包装过程中均会产生粉尘。这些粉尘必须收集,否则在生产环境中达到一定的浓度在空气点火源的作用下会产生爆炸,如果生产环境中有粉尘堆积会产生扬尘现象,扬尘充满生产环境到达极限浓度会产生二次爆炸,一般的重大事故都是由二次爆炸引起的;可燃性粉尘的爆炸下限是可以测定的,一般说来粉尘越细爆炸下限越低,生产企业要根据实际生产产品进行测定,做好风险辨识主动采取对策;国家应急管理部在第6号令中对企业粉尘安全防爆从制度建设、风险辨识、隐患排查、操作规程、安全教育、环境清洁、设备维护、应急处置等方面均做了明确规定,严格按此运行可有效防止事故发生。

同粉尘一样,表面活性剂在干燥的过程中也会有挥发物产生,尤其是用喷雾法生产,有24%左右的水分同挥发物一起进入大气造成环境污染,现在废气直排大气在国内已不允许,必须增加冷却喷淋,加之干燥塔的清洗会产生大量废水,因此喷雾法的干燥成本会高于湍流干燥和刮膜干燥。

MES干燥还会出现甲醇废液问题,要建立独立的水处理系统先行处理,不可直接进入生化污水处理系统,因甲醇具有强烈的杀菌能力会造成生化法水处理系统的瘫痪。

6 结语

随着洗涤用品向绿色化、浓缩化发展,干燥型表面活性剂有广泛的市场前景,连续化、自动化、低能耗的生产工艺将占据主导,安全生产和节能减排是关键环节。