测张辊改造

丁冬生

摘要:对某钢厂测张辊进行了分析,并提供了改造方案。

关键词:密封;寿命;断裂;承载力

中图法分类号:TG

前言

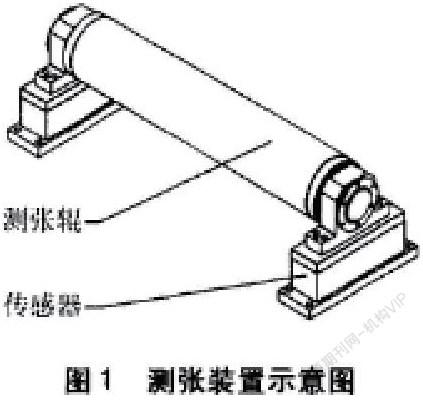

在冷轧生产过程中,对于薄带材板厚的精度要求较高,仅采用原有的厚度自动控制模型方式(轧制力或辊缝)很难满足要求,这就要用到张力控制。测张辊装置作为张力闭环中的检测环,为张力控制提供反馈信号。测张辊装置分为测张辊和传感器两部分,如图1所示。

1.测张辊工作原理

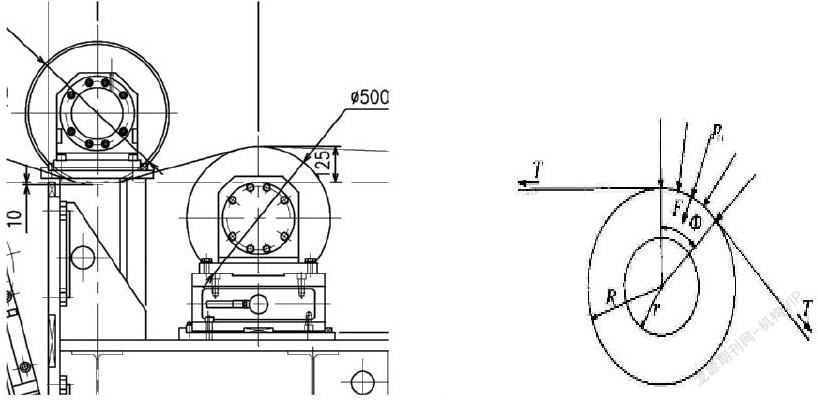

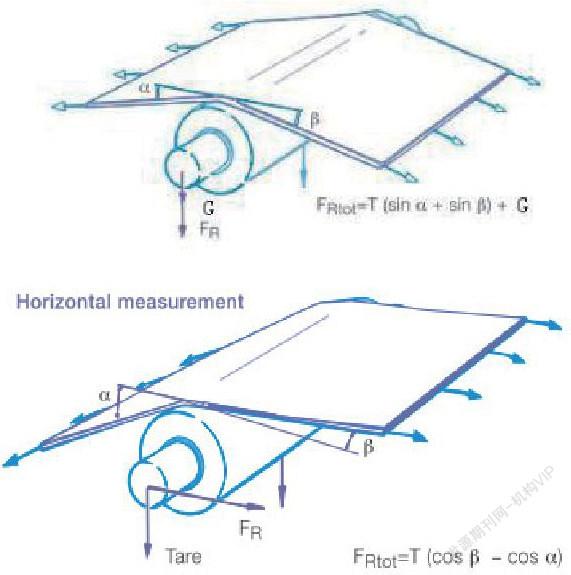

测张辊通过前后转向辊使带材在测张辊上形成包角,带材上张力的分力通过测张辊作用在传感器上。

2.改造内容

2.1常见故障

某钢厂酸轧机组的测张辊/转向辊设置共9根,F1轧机进口前1根(测张辊),F2、F3、F4、F5轧机前各一对。

酸扎机组自投产以来,测张辊使用状况不理想,一个月左右就要停机换一次辊,一直困扰轧机效能的发挥。

主要常发生故障现象有:

1.)测张辊内深沟球轴承异常磨损,经常卡死,造成轴承内外圈压溃,保持架损坏。

2.)轴承端盖固定螺钉容易发生断裂。

3.)测张辊辊筒内部进乳化液,破坏轴承润滑诱发故障。

2.2问题分析

考虑到测张辊、转向辊受带到钢张力会發生挠曲变形,再加上带钢本身的浪形,所以辊子在轧制过程中要承受较大的轴向力,而原设计使用的轴承为深沟球轴承6224无法满足受力要求,为了增加轴承的轴向承载力,且考虑更换周期及成本,决定选用调心辊子轴承来替代原轴承。经过计算,根据安装尺寸,选用调心辊子轴承23124 CC/W33,在满足转速等工况及外部条件下,有效地提高了辊子轴承的各项承载能力。

从表1可以看出,轴承变更后除转速有所下降外其他参数都有所增加,由机组速度,测张辊辊径, 算出来测张辊轴承最大的转速1900r/min。选用的轴承完全满足工况。

2.3 端盖改造

原设计端盖为一体设计,即把轴承挡圈和端盖设计为一体,辊筒受压发生挠曲变形时,力完全由端盖上的螺钉承受,长时间螺栓受交变载荷,疲劳断裂。

根据经验,将端盖拆分为两部分,防止变形直接作用在螺钉上,确保不会发生因螺钉断裂诱发的故障。

2.4 密封改造

1)增加密封

2)预留气孔

3 结论

改造后辊子更换周期由原来的1个月增加到3个月,改造前每根测张辊每年需要更换12次,改造后需

更换4次。经计算:

1)节约轴承成本:(12-4)x2x9x500=7.2万

2)节约工时:

每次换辊需要4个钳工2两小时,节约工时约4x2x(12-4)x9=576小时

3)创造效益

降低故障时间和换辊时间,减少非计划停机时间约60h,按全年产量150万吨计算,增加产值约3600万元。

参考文献:

[1]何经南 王普等.冷轧带钢生产工艺及设备[J].化学工业出版社2015.12

[2]邹家祥主编,轧钢机械,冶金工业出版社,2007.8