通过有限元仿真解决堆料臂架振动问题

杨韬

摘 要:我司所生产某堆料机在堆料过程中存在堆料臂架抖动的现象。本文论述了如何通过有限元仿真的手段确定此堆料臂架抖动的原因并找到最合适的解决方案。

关键词:堆取料机;有限元仿真;模态分析;振动;NX Nastran

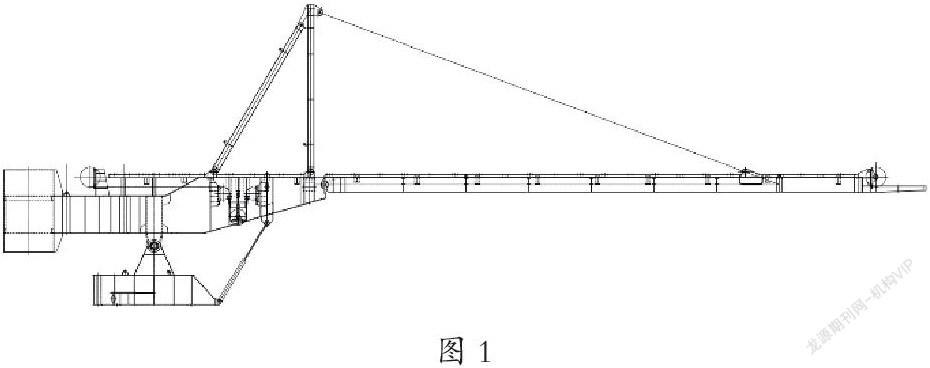

我司生产的30m臂长混匀堆料机(堆料机上部钢结构如图1所示)在现场调试过程中发现堆料作业时臂架存在有规律的上下抖动。现场调试人员测得抖动周期约为0.4s,臂架头部抖动幅度约为30mm。这种抖动对设备的使用寿命甚至安全运行有较大影响,必须予以消除。根据现场观测到的抖动特点初步判断堆料臂架发生了共振。查阅设备相关参数后发现设备抖动频率与物料在堆料臂架托辊间通过的频率一致(托辊间距为1m;物料运行速度为2.5m/s,物料在胶带上的分布存在一定的不均匀性,从而产生一个2.5Hz的震动源)。

为确定堆料臂架抖动的原因,对该堆料臂架进行基于NXNastran软件的有限元仿真,以校验此臂架的刚度、强度、稳定性及固有频率是否能够保证设备安全、平稳运行。仿真内容包括静力学仿真、模态仿真。

此臂架钢结构所用钢板为Q355材质,型钢为Q235材质。建立钢结构有限元模型,以壳单元模拟臂架的钢板部分;以杆单元模拟臂架的前后拉杆、液压缸;以梁单元模拟斜拉角钢等型材;按GB8849中Ⅰ类载荷进行加载,以质量单元模拟滚筒、托辊、配重等载荷。建立仿真模型和线性静力和模态解算方案并进行解算。

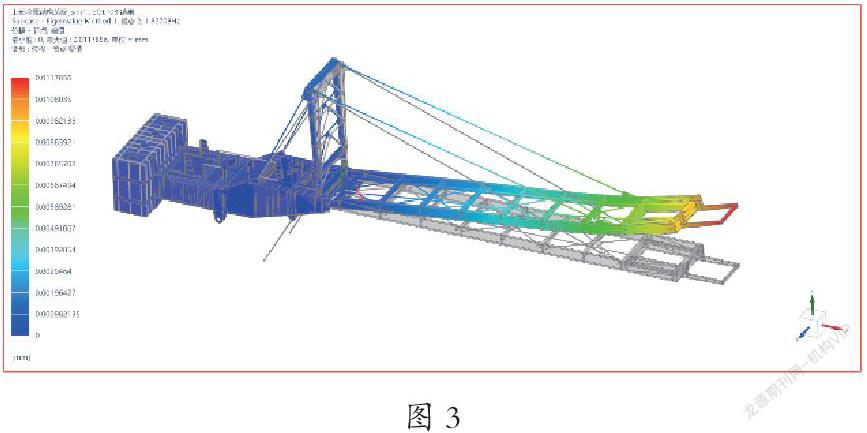

仿真结果显示,臂架最大变形量为92.91mm,最大变形处在臂架头部,臂架整体应力值(仿真结果取von Mises应力值)较低,最大应力190.00MPa(如图2示)。臂架刚度、强度均满足使用要求。臂架线性屈曲仿真所得第一阶特征值为8.18,第二阶特征值为11.23,第三阶特征值为11.33,臂架稳定性满足使用要求。模态仿真所得第一阶特征值为1.485Hz;第二阶特征值为1.83Hz;第三阶特征值为2.33Hz。第一阶模态振型为臂架整体水平方向振动,第二阶、第三阶模态振型为臂架前部整体竖直方向振动(如图3示)。第三阶模态振型和频率与物料在臂架上通过时的震动频率比较接近。

总结以上结果可得出如下结论:结构的强度、刚度、稳定性都满足要求,只是在模态分析结果中发现存在共振的可能。

综合现场情况和有限元仿真结果,确定设备抖动原因为臂架与物料运动共振。明确改进方向为通过进一步提高堆料臂架的整体刚度来改变臂架的固有模态,避开可能发生共振的区域。设备设计者提出了多个改进方案,包括增加拉杆数量、增加臂架部分腹板厚度、改变吊点位置等。通过对比这些方案的有限元仿真结果,并考虑现场施工的难易程度及经济性,最终确定具体改进方案为:臂架原吊点前移2000mm;在臂架中部增加一组拉杆(如图4所示)。

对改进后的堆料臂架再次进行模态仿真,所得仿真结果如下:第一阶模态特征值为1.63Hz,振型为臂架整体水平方向振动(如图8所示);第二阶特征值为1.99Hz,振型为臂架整体竖直方向振动;第三阶特征值为2.97Hz,振型为臂架前部整体扭转。由以上仿真结果可知,改进后的臂架不再有2.5Hz左右的固有频率,不会再与臂架上物料共振。

总结:现场按照本文中所述方案对堆料臂架进行了改造,改造后的设备在堆料过程中运行平穩,没有再发生臂架抖动的情况。此次仿真计算成功确定了设备产生抖动问题的原因,并筛选出了最优的解决方案,避免了现场盲目施工导致损失的同时也提高了解决问题的效率。

参考文献:

[1]沈春根 聂文武 裴洪杰等.《UGNX8.5有限元分析入门与实例精讲》.机械工业出版社,2015.03

[2]张峰 .《NXNastran基础分析指南》.清华大学出版社,2005.12