基于运动仿真的堆取料机副尾车受力分析

李建莹

摘 要:堆取料机可俯仰式副尾车受力状态复杂,无法快速确定结构上各个位置受力最大时的俯仰角度,且每个俯仰角度下各个位置受力情况的理论计算都很繁琐。应用运动仿真可方便准确的获得各个部件的受力过程,为强度校核提供依据。本文将演示如何基于NXSimcenter运动仿真模块对副尾车进行动力学运动仿真。

关键词:堆取料机;副尾车;运动仿真

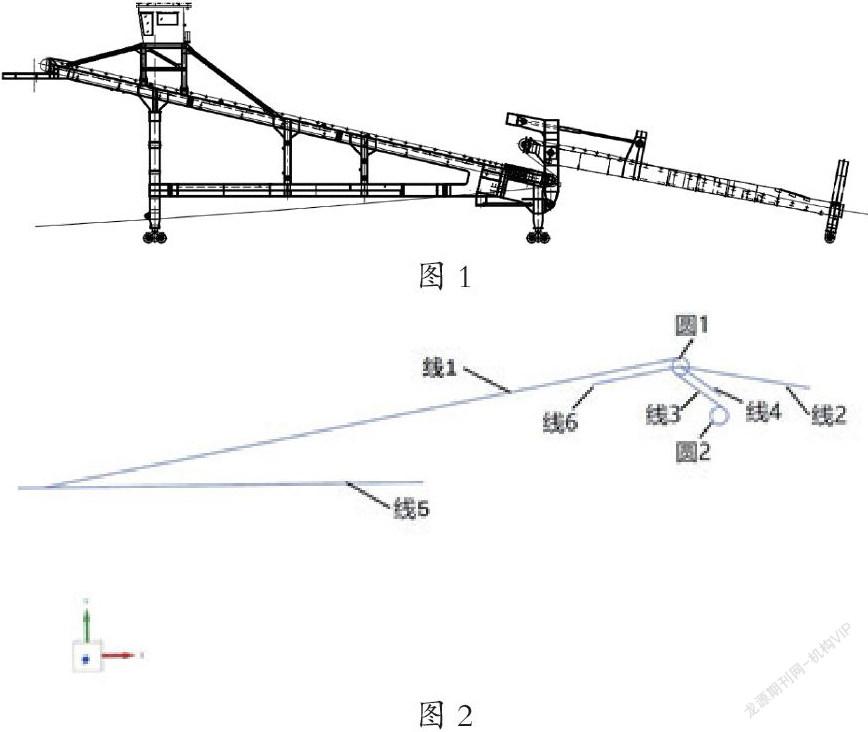

散料堆取设备中经常使用带有可俯仰副尾车的双尾车(如图1所示),以实现物料在同一条地面胶带机上堆取和直通的功能。主尾车上安装一条中继胶带机,副尾车通过液压缸驱动进行俯仰运动。副尾车的俯仰使地面胶带机可绕过或不绕过主尾车尾部改向滚筒,从而实现物料落在或不落在中继胶带机上。副尾车在俯仰过程中,随着钢结构和胶带角度的变化,各个铰轴、液压缸及钢结构的受力都在不断变化,无法快速确定各个位置受力最大的俯仰角度,且每个俯仰角度下各个位置受力情况的理论计算都很繁琐,这对设计者校核副尾车强度造成了很大不便。借助运动仿真软件对副尾车进行动力学仿真可方便准确的获得整个俯仰过程中,各个铰轴、液压缸及钢结构的受力情况,作为强度校核的依据。本文将演示如何基于NXSimcenter运动仿真模块通过动力学仿真的方式得出副尾车俯仰铰轴、液压缸等处的受力情况。

1.建立模型并定义运动体:

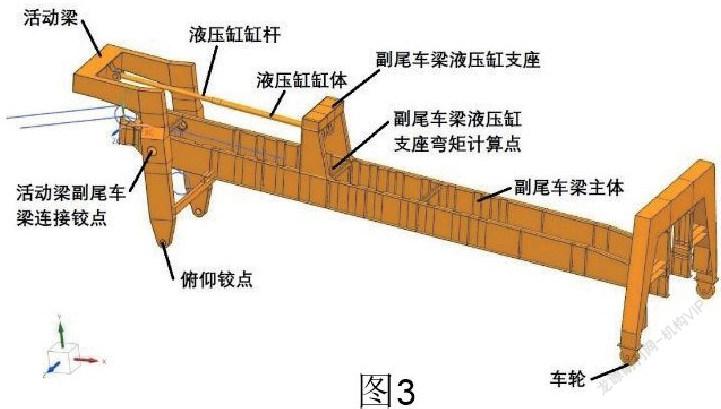

按照某一极限工况(本文中为堆料工况,既副尾车梁与水平面角度最大时)下各部件的坐标方位建立副尾车梁、活动梁、液压缸、车轮的三维模型并赋予材料属性。其中,在副尾车梁模型中绘制出副尾车滚筒胶带外廓的圆1、主尾车下部滚筒胶带外廓的圆2及两圆的外公切线线3;过圆1的圆心绘制一条与副尾车上胶带平行的线线2和一条与线3平行的线线4,这两条线将在仿真过程中用来为胶带张力确定方向。绘制一条与圆1相切并且过地面胶带机与托辊相接触点的线1,此线模拟地面胶带机扬起部分。绘制线5以表示地面胶带在托辊上的位置。为表示地面胶带张力的方向,同样要绘制一条过圆1的圆心且平行于线1的线6。各圆、线如图2所示。将各部分三维模型装配好后进入仿真模块。如图3所示。

将副尾车梁模型中所绘制的线3、线4定义为运动体“主副尾车间皮带”,以模拟处于主、副尾车滚筒间地面胶带的运动和确定这部分胶带的张力方向。将线1和线6定义为“副尾车与地面间皮带”,以模拟与主尾车滚筒脱离接触后的地面胶带的运动和确定此时胶带张力的方向。因为需要得出副尾车梁上液压缸支座根部受弯矩情况(由于液压缸与支座间角度不断变化,无法通过液压缸受力情况推断出此处所受弯矩何时为最大值),将活动梁定义为两个运动体。一个定义为运动体“副尾车梁液压缸支座”包含活动梁上液压缸支座;一个定义为运动体“副尾车梁主体”包含活动梁主体及圆1和線2。然后通过在这两个运动体间建立固定运动副的方式进行连接,这个固定运动副的受力状态既反应了副尾车梁上液压缸支座与副尾车梁主体间力的传递。将活动梁部分定义为运动体“活动梁”;将液压缸缸体部分定义为运动体“液压缸缸体”;将液压缸缸杆部分定义为运动体“液压缸缸杆”;将车轮定义为运动体“车轮”。各个由实体模型建立的运动体的质量属性均设置为由软件自动生成,表示胶带的公切线的质量属性根据各段胶带重量手动输入。二、建立运动关系:

在运动体“活动梁”上建立固定旋转副,原点选为两侧俯仰铰点中点处,方向为回转铰轴轴向;在运动体“活动梁”与“副尾车梁主体”间建立相对旋转副,原点为两活动梁副尾车梁连接铰点中点处,方向为铰轴

轴向;在运动体“活动梁”与“液压缸缸体”间建立相对旋转副,原点为铰轴中点处;在运动体“副尾车梁主体”与“液压缸缸杆”间建立相对旋转副,原点为铰轴中点处,方向为铰轴轴向;在运动体“液压缸缸体”与“液压缸缸杆”间建立相对滑动副,原点为缸体铰轴中点处,方向为液压缸轴向;在运动体“车轮”与“副尾车梁主体”间建立相对旋转副,原点为两车轮回转中心中点处,方向为车轮轴向;在运动体“副尾车梁液压缸支座”与“副尾车梁主体”间建立相对固定副,原点可根据强度校核需要确定,本文中原点选在副尾车梁主体盖板上表面与液压缸支座盖板4条交线的对称中心处。在线3与线2间建立线在线上约束;在“主副尾车间皮带”与“副尾车梁主体”间建相对旋转运动副,原点为圆1的圆心处,方向为滚筒轴向。在线1与线5间建立点在线上约束,使线1的左侧端点始终在线5上。在运动体“副尾车与地面间皮带”与“副尾车梁主体”间建立相对旋转运动副,原点为圆1的圆心处,方向为滚筒轴向。

2.施加驱动及载荷并解算:

在液压缸滑动运动副上设置一恒速驱动。

由于我们研究的是副尾车平稳、匀速状态下各点的受力状态,无需考虑加速度的影响,所以滚筒、胶带、托辊等容易获得重量、重心的载荷在仿真模块中以矢量力模拟,这样可大大简化模型,提高效率。

将胶带张力以标量力的方式加载到运动体“副尾车梁主体”上。将副尾车梁上所承载的地面胶带的张力F1以常量表达式的方式加载在“副尾车梁主体”上,作用点选择圆1的圆心(本文中地面胶带张力按300000kN施加),方向沿线2。胶带在副尾车俯仰过程中会与主尾车上的改向滚筒接触或脱离,地面胶带张力在副尾车滚筒上作用方向的改变规律将在胶带与主尾车上的改向滚筒接触、脱开时发生改变。在地面胶带与主尾车上的改向滚筒接触期间,胶带张力方向始终随线4改变,当地面胶带与主尾车上的改向滚筒不接触期间,胶带张力方向始终随线6改变。地面胶带何时与主尾车上的改向滚筒接触可通过接触与分开临界位置时液压缸伸出量与在驱动中所设置的速度得出(本文中实例临界时间为380s)。为实现地面张力方向变化规律的转换,我们将主尾车侧地面胶带张力分成两个标量力施加,力的幅值以“曲线2D”的方式定义),幅值曲线通过“手工输入”的方式输入。以标量力F2模拟地面胶带与主尾车上的改向滚筒接触期间的地面胶带张力,幅值曲线中380s以前的幅值为300000N,380s以后的幅值为0,作用方向沿线4。以标量力F3模拟地面胶带与主尾车上的改向滚筒接触期间的地面胶带张力,幅值曲线中380s以前的幅值为0,380s以后的幅值为300000N,作用方向沿线6。

建立动力学解算方案并解算。解算方案中设置重力加速度的值和方向,开启反作用力输出。解算开始时间设置为0;解算结束时间不小于副尾车运动到另一极限工况所需的时间(运动到另一极限工况所需时间可通过副尾车两极限工况间液压缸行程和液压缸滑动副驱动中所设置驱动速度计算得出)。

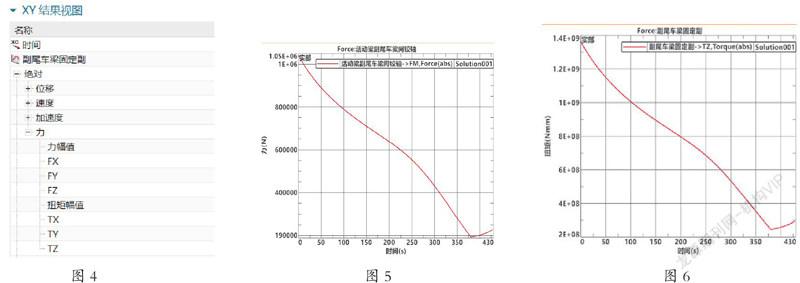

3.从仿真结果中得出各关键点受力状态:

解算完成后,选择任一运动体、运动副、约束均可在“XY结果视图”中输出相应的位移、速度、力等仿真结果(如图4所示)。图5为活动梁副尾车梁连接铰轴的力幅值仿真结果,从图中可以看出,活动梁副尾车梁连接铰轴在副尾车尾车俯仰至角度最大时受力最大,两侧铰轴共受力1040KN。图6为运动体“副尾车梁液压缸支座”与“副尾车梁主体”间所建立的相对固定副的绕Z轴弯矩仿真结果(坐标系参加图3),此结果既是副尾车梁上液压缸支座根部所传递的弯矩,液压缸在副尾车俯仰至角度最大时弯矩最大,弯矩值1400KN*m。

总结:

借助运动仿真软件对副尾车进行动力学仿真可方便准确的获得整个俯仰过程中,各个铰轴、液压缸及钢结构的受力情况,作为强度校核的依据,保证了设计的准确性。而且,设计者从各个运动副的“XY结果视图”中可看出各个部件受力的变化趋势,能够更加准确的掌握整个副尾车的工作状态。

参考文献:

[1]北京兆迪科技有限公司.《UG NX 12.0运动仿真与分析教程》.北京:机械工业出版社,2018.12