转炉一次除尘低转速大流量除尘风机研究应用

纪伟

摘 要:炼钢厂转炉烟气处理方式主要经历了干法除尘、湿法除尘和半干法除尘系统的演变和改进,其主要的处理工艺为转炉冶炼产生的高温烟气经洗涤系统洗涤后,到达转炉一次除尘风机进口,通过风机旋转运送至煤气柜,并且各类除尘方式的应用都必须通过转炉一次除尘风机设备提供动力源,转炉冶炼过程中产生的95%烟尘都是依靠转炉一次煤气除尘风机抽走,并且还肩负煤气回收利用的任务,随着新环保法的实施,各种在线环保监控设施的完善,对转炉一次除尘煤气风机的高效稳定运行提出了更高要求,其次转炉一次除尘煤气风机的稳定运行对炼钢生产的稳定,经济,高效,生产组织都具有积极的促进作用。

关键词:转炉一次除尘;设备;动力

1参数设计

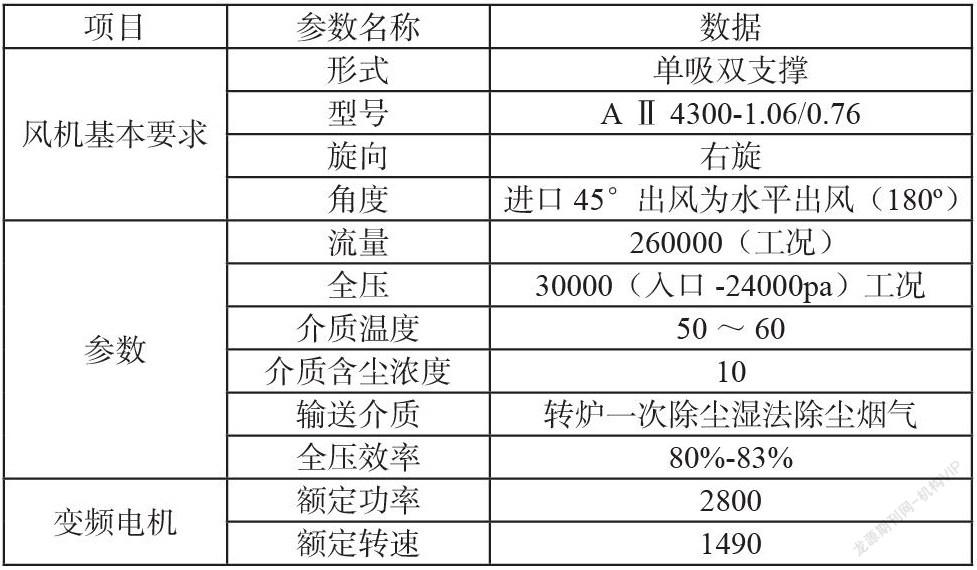

通过配套转炉设计平均出钢量、冶炼周期、吹氧时间等工艺参数初步设计配套转炉一次除尘风机系统相关参数,并对工艺参数反复论证审查,确定最终参数配置如下表:

2关键部件结构型式

(1)优化设计叶轮结构和材质,叶轮采用后弯式平板叶片,叶轮材料采用HQ785(Q690B),叶轮焊接后经除应力处理;叶轮动平衡精度等级为G2.5,主轴采用高强度合金钢(35CrMo)。经调质处理,主轴与叶轮的连接采用法兰结构,用高强度螺栓连接加防松垫片。

(2)风机转子采用外球面滑动轴承,薄壁轴瓦,米切尔止堆块,轴瓦材料为巴氏合金,带甩油环,提高滑动轴瓦抗冲击性能,降低维修频次。

(3)改造优化转炉煤气管道走向及设置,减少煤气排水器及电动阀门等管道附件的使用数量,降低工程费用。

3关键部件制作工艺要求

3.1主轴

(1)考虑到转炉一次除尘风机的特殊性,风机轴的第一临界转速为最大设计转速的1.5倍,确保主轴刚性。

(2)主轴材质为合金钢锻件35CrMo,确保风机的可靠性。

(3)监控原材料的冶炼工艺、成分、锻打工艺、热处理工艺以及探伤检验。主轴精加工,包括精车、磨削、轴颈镀铬等。

3.2叶轮

(1)叶轮的动平衡精度等级为2.5级。

(2)叶轮设计时考虑转炉一次风机的含尘量较高,采用强度高耐磨性能好的HQ785(Q690B)。为提高前盘和中盘的强度和刚性,前盘外圆设有加强圈及采用锻件进口圈。同时主轴锻打法兰盘,提高后盘的强度和刚性。考虑到转炉一次除尘风机叶轮采用进口的高强度材料,针对该类调质钢下料,采用国际先进的数控水下等离子切割设备,使风机材料的下料口端面的热影响区几乎为零。确保焊缝处的强度不削弱。

(3)为了尽可能的减小焊接应力和变形,采用成熟的叶轮焊接工艺。先找正、修磨,后焊接,保证叶片、前盘与后盘在自由状态下间隙一致。叶轮消除焊接应力处理。

(4)叶轮拼接焊缝超声检测、角焊缝磁粉或着色检测。

3.3传动部件

(1)联轴器采用金属膜片联轴器,可承受径向和轴向的一定位移,还可承受一定的角向位移,传递力矩大,极限转速高,安装简单、方便,在不拆卸风机电动机的情况下也可更换联轴器。

(2)风机轴承采用外球面可调心的强制润滑滑动轴承,轴承调心度好、承载能力高、润滑可靠、寿命长。

3.4机壳密封

机壳轴孔处设置碳环密封加氮气,达到零泄漏。碳环密封须具备以下特点:

(1)采用分瓣式的密封腔体,使安装、维修容易;

(2)选择优良的密封材料石墨,应用范围及其广泛:压力:-1~250bar,温度:-120~700 ℃;

(3)风机主轴轴封位置采用不锈钢套处理,提高主轴的表面硬度和降低粗糙度,以适应碳环密封要求,提高密封的使用壽命。

3.5电气控制

一次除尘风机电机系统送PLC的信号(4-20mA)和现场显示仪表如下:

风机轴承温度:Pt100三线制信号(2点)+双金属温度计(2点)

电动机轴承温度:Pt100三线制信号(2点)+双金属温度计(2点)

电动机定子温度:Pt100三线制(6点)

风机轴承振动:4~20mA信号(4点)

风机速度:4~20mA信号(1点)

电动机轴承振动:4~20mA信号(4点)

稀油站故障报警信号:若干4~20mA或开关量信号。

稀油站故障停机信号:若干4~20mA或开关量信号。

供油系统:油温、油压、油液流量、过滤器压差、油箱油位、油箱温度、电加热器、油泵运行指示等。

所有温度信号为Pt100三线制信号,振动、转速、冷却水流量、油压、油液流量、过滤器压差、油箱油位等信号为4~20mA信号。

3.6其他辅助功能

(1)风机互换性。为保证风机的统一性,采用数控等离子切割机下料,对于叶轮前盘、进风口、叶片成型均采用模具化,压制成形,风机的各个主要部件具备互换性。

(2)叶轮冲洗功能。设计增加叶轮外表面冲洗装置,冲洗装置主要包括供水设备、法兰球阀、管道增压泵、低速冲洗气动球阀、高速冲洗气动球阀,在风机高低速运行过程中对风机叶轮进行有效冲洗,减少叶轮上的结垢,从而降低风机振动,有效的降低了维修成本,维修工作量,减少危险因素,提高生产效率。

4经济效益

4.1直接经济效益

(1)降低转子部备件费用。

按照目前转子部使用寿命为36个月计算,目前四炼钢一次除尘风机转子数量为4套,则三年内需逐步更换风机转子备件费用约60万元,平均每年转子费用为20万元,通过低转速、大流量风机应用,寿命延长至70个月则每年转子备件费用为12万元,则每年降低转子备件费用约为8万元。

(2)减少转子动平衡费用

通过低转速大流量风机应用,转子在线使用寿命可明显提高,由原来25天提高至90~110天左右。

(3)减少项目投资费用

通过低转速、大流量除尘风机应用,优化管道设计,减少管道长度、煤气排水器数量、电动阀门数量等管道附件,从而减少工程项目投资。

4.2热停机消失,提高产量效益

高速除尘风机存在极不稳定性,根据目前统计2019年各炼钢生产线因一次除尘风机造成的故障停机为0.35小时/月,通过低转速、大流量风机应用可彻底转炉煤气回收系统故障停机,实现零故障、零事故运行。

结束语:

通过低转速、大流量风机应用,可明显提高转炉一次除尘系统运行稳定性,减少操作人员操作转炉煤气的几率,从而有效杜绝煤气中毒事故发生。