新型控制棒抽插力检测装置研究

摘 要:控制棒抽插力检测装置是检测燃料组件导向管通过性检查的专用装置,为确保控制棒抽插力值检测的准确性和可靠性,满足大批量燃料组件抽插力检测需求,研制新型悬臂式控制棒抽插力检测装置。新型悬臂式控制棒抽插力检测装置的研制经历了两个阶段:一是主体装置选型与安装,二是装置优化与改进。研制的新型悬臂式控制棒抽插力检测装置具备检测精准、技术先进、操作便捷、安全可靠等优异特性。通过生产实践运用,证明其完全满足大批量燃料组件抽插力检测需求,并取得良好效果,为今后同类设备的开发和研制,提供了有效技术支持和宝贵的制造经验。

关键词: 控制棒抽插力;悬臂式起重机;研制;应用

引言

在原生产线上,燃料组件制造采用流水式作业,即组件组装后,依次进行组件外形检测,组件吹渣清洗,组件预检见证,组件成品入库等工作,各个生产步骤环环相扣、紧密配合。燃料组件所有吊运装置均采用德马格KBK柔性悬挂起重机,其吊运使用的柔性梁吊轨呈规则直线排列,燃料组件吊运入库,必须经过组件抽插力检测工位。而在生产线总体布局中,抽插力检测工位空间有限,若沿用原传统的两节式伸缩吊臂的抽插力检测方式,其伸缩臂势必会对阻碍燃料组件吊运路线,该方式不适用于新生产线使用。因此,新控制棒抽插力检测装置必须重新自主设计。结合现有厂房空间结构以及各设备相互布置情况,参考传统伸缩吊臂的抽插力检测装置测试原理,历经多次方案论证,设计研制出一套全新的悬臂式抽插力检测装置。前期,完成了主体装置功能安装调试,后期又进行了优化改进,最终成功研制出悬臂式控制棒抽插力检测装置并顺利通过设备验收及鉴定,正式投入生产使用。

1燃料组件控制棒抽插力检测简介

1.1 燃料组件控制棒抽插力检测

控制棒组件是核反应堆控制部件,在正常情况下用它停堆、调节反应堆功率,在事故情况下依靠它快速下插,致使反应堆在极短的时间内紧急停堆,确保反应堆安全,因此必须保证控制棒组件在燃料组件导向管内顺利插入或抽出。 控制棒抽插力检测是燃料组件最终检查的关键项目,需100%检测。测试时,观测并记录标准控制棒组件插入燃料组件导向管内产生的摩擦力,若此过程摩擦力最大不大于6.7daN,则表明燃料组件控制棒抽插力检测合格。

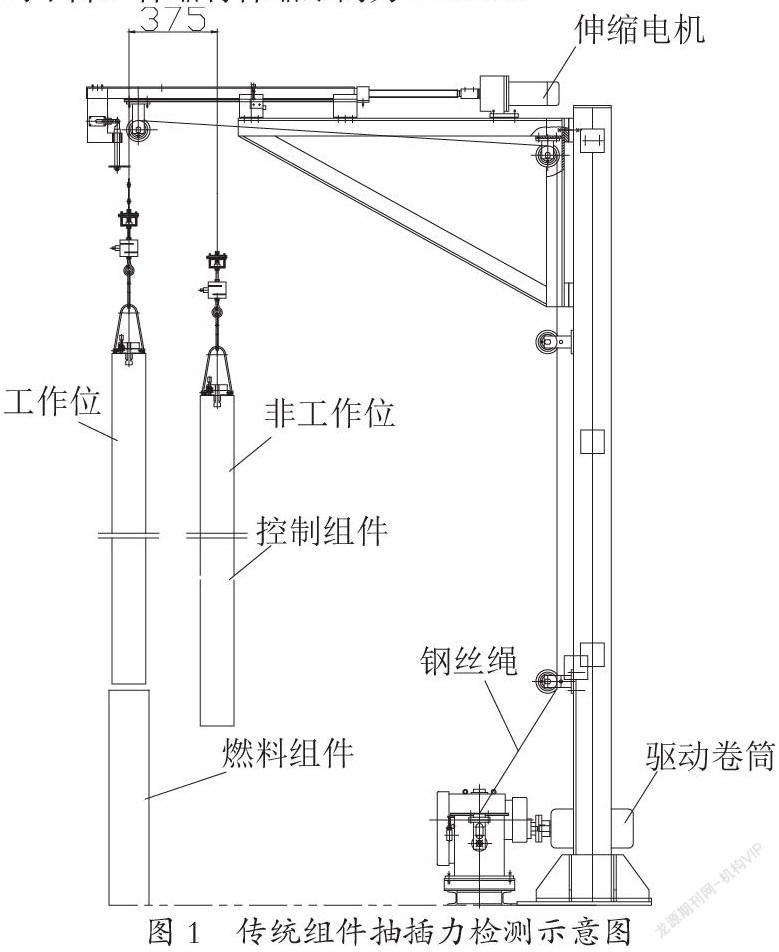

1.2传统燃料组件控制棒抽插力装置简介

传统的燃料组件控制棒抽插力检测装置,如图1示意图所示。工作原理为:当进行燃料组件抽插力检测时,通过伸缩电机运动,伸缩臂向前伸出,将控制棒组件从悬挂的非工作位置,前移至工作位置,此过程驱动卷筒电机同时卷动,控制棒组件运动轨迹为“前伸”即向前同时向上。控制棒精确定位后,驱动卷筒动作,放出钢丝绳,控制棒组件插入下降,进行抽插力测试。测试完成后,驱动卷筒卷动钢丝绳,控制棒组件上升工作位置,此时伸缩电机动作,伸缩臂缩回,同时驱动卷筒继续运动,控制棒组件运动轨迹为“后缩”即向后同时下降。伸缩臂伸缩距离为375mm。

2 新型控制棒抽插力检测装置研制

2.1思路及要求

参考传统的燃料组件控制棒抽插力检测装置设计原理,汲取先进经验,开发创新,更注重经济实用型。设计时充分考虑新生产线特有的燃料组件吊运模式,确保燃料组件制造与检验工艺流程流畅、简洁,测试精准、可靠。

2.2 前期研制

2.2.1主体装置研制

1)原有抽插力检测装置的适宜性分析

新是全新的燃料组件生产线,具有设备布局紧密、工艺流程顺畅等显著特点。在各工艺设备安装前,依照燃料组件制造流程,事先已将各工序位置进行了规划。燃料组件清洗烘干后,直接进行燃料组件预检和见证,确保生产效率,减少吊运风险。燃料组件吊运方式是通过德马格柔性梁系统进行吊运传输的,由于生产线的整体布置,若沿用原有组件抽插力检测装置结构,该装置伸缩臂将碰触德马格行车,阻碍燃料组件的吊运顺畅传输。因此原有组件抽插力装置不适用新生产线,抽插力装置主体结构必须重新研制。

2)主体装置选型

针对生产线布置需要,结合具体预留空间范围,通过广泛调研,多方考察论证,确定直接购买悬臂式起重机作为抽插力装置的主体测试装置。悬臂式起重机是新一代轻型吊装设备,其环链电动葫芦尤其适用于短距离,使用频繁,密集性吊运作业,具有高效、节能、占地面积小,易于操作与维修,确保生产线畅通等特点。当工作时,通过悬臂将标准控制棒旋转吊运至燃料组件检测位置,非工作时,将标准控制棒组件旋转至安全位置,可有效地避让燃料组件吊运路线。

直接购买悬臂式起重机比自主设计制造悬臂式起升装置更经济、更可靠,时间周期更短,可通过后期进一步优化改进,确保其满足测试要求。

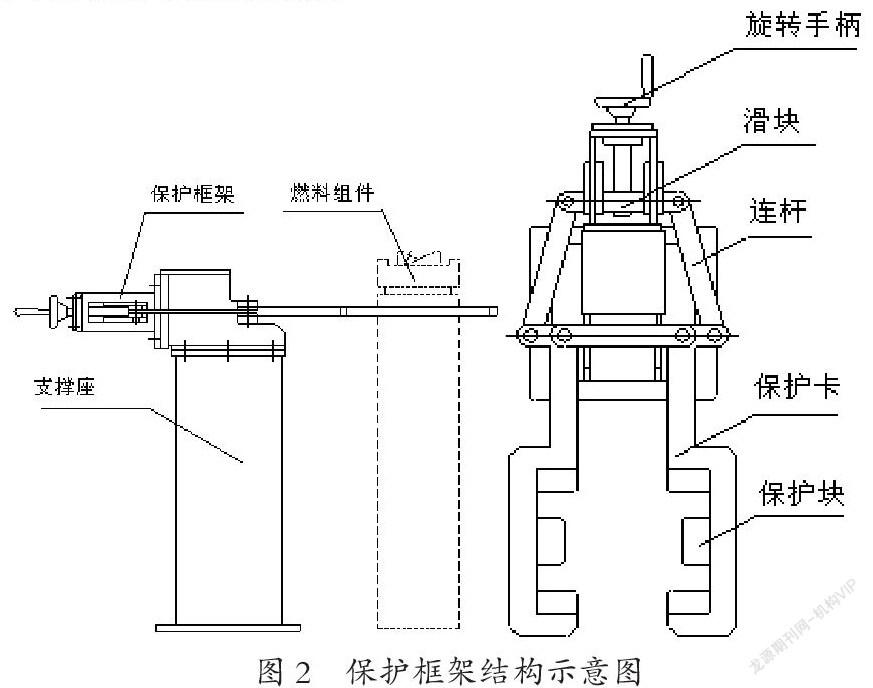

2.2.2 组件保护框架部件设计

组件保护框是燃料组件精确定位到待测位置的重要保证,更确保了燃料组件在整个抽插力检测过程中的产品安全。组件保护框架部件主要由保护框架与支撑座构成(见图2)。支撑座由4块钢板拼装焊接而成,作为保护框架的支撑定位构件,其可根据生产实际情况,调整保护框架的高低。

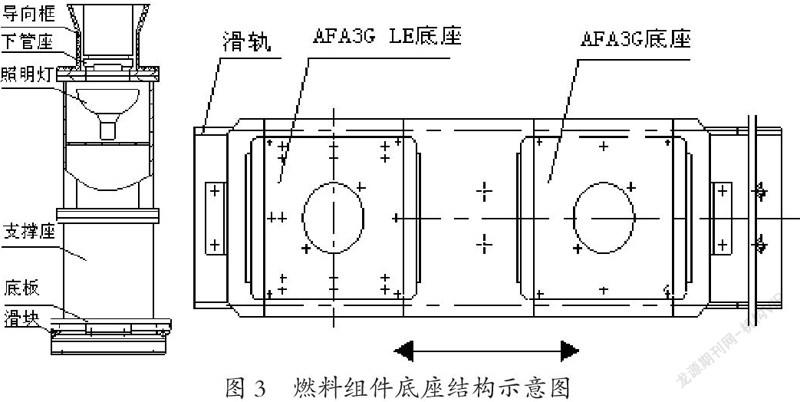

2.2.3 地坑底座部件设计

控制棒抽插力检测装置地坑底座部件由滑轨、底板、支撑座、底座、照明装置、导向框等组成。可满足测量AFA3G燃料組件和AFA3GLE燃料组件两种类型的燃料组件。通过推动滑轨上的不同底座至指定位置,实现相应类型燃料组件的抽插力测试。具体示意图见3。

2.2.4 防护栏的设计

为保证抽插力检测时,人员与产品的安全,更确保人员近距离观察检测,设计制作防护栏杆。护栏栏杆由三块不锈钢支架组成,相互间用挂钩连接,呈向内倾斜一定角度的状态。

2.2.5 双工位检测设计

燃料组件外观检查是燃料组件最终检查验收的重要项目,设计专用燃料组件外观检查工位,既方便检验人员、用户代表检查组件外表面,又不影响燃料组件抽插力检测工作,可提高检测质量与检测效率。

2.3 装置改造与优化

采购立柱式悬臂起重机,可通过立柱上旋转开关控制悬臂旋转,通过一个手电门,来控制电葫芦带动标准控制棒上升、下降,其旋转定位精度、升降速度控制、装置操作的安全简洁性等方面存在不足。为此需对其进行优化和改造。

2.3.1 悬臂定位的改造

为保证装置悬臂工作时能精确旋转定位, 设计增加电气及机械限位双重的限位装置。悬臂旋转至工作位置,先触碰电气限位,当速度降低到接近于零时由电磁式限位吸合,达到精确定位,防止悬臂窜动,实现稳定、精确定位。

电气限位器由限位开关和带坡度挡块组成,限位开关接触挡块后,慢慢减速。电磁式机械限位器由挡板、固定板及电磁铁组成。挡板固定在带滑槽的固定板上,可根据现场实际工序位置调整,固定板焊接在立柱上。

2.3.2悬臂电机的改进

1)更换原有悬臂电机,由单速电机更改为变频电机,使其可在调速范围内可任意调速,而且电机不易损坏,实现整个悬臂平稳运行。

2)增加ABB变频器

通过增加ABB变频器,实现对悬臂旋转速度实现精准控制

2.3.3电葫芦的改进

1)电葫芦限位开关的改进

增加德马格DGS外置限位开关,限位器分为4档可调限位实现电葫芦起升、下降,由快速到到慢速、慢速到零,为一级限位器。电葫芦自带德马格DC升降限位开关,当一级限位器失灵情况下,提供安全的二级限位。

2)葫芦速度的改进

选用三档选择开关实现速度的选择,三档速度分别为停止、快速(4m/min)、慢速(2m/min),手动和自动状态下的工作速度由选择开关控制,当速度选择开关为停止时,不能进行升降操作,做到手动与自动调节速度并实现自锁。

①增加ABB变频器

通过增加ABB变频器,实现对葫芦速度实现精准控制。可通过调节变频器参数实现葫芦起降速度0.08~8m/min区间内速度更改。

②增加电动葫芦限位装置

加工固定装置,将电动葫芦在悬臂工字钢上牢固固定,限制其左右运动,确保悬臂旋转到位后,电动葫芦一次对正工作位置。

2.3.4 电控柜的设计

采购的悬臂起重机采用手电门操作,操作不便,控制项不足,需增加立式电控柜,完善控制系统,替代原有手电门。控制柜可完成控制棒抽插力检测的所有控制操作,并具备抽插力值数据的实时显示、存储等功能,实现人机一体化工作站。

3 装置精度验证

传统控制棒抽插力重复定位要求:升缩臂前后偏差:≤1mm,左右偏差:≤1mm。

制作与控制棒组件相同长度的线锤,将线锤固定在电动葫芦链条的末端,在抽插力保护框架工作中心确定一个1mm的圆,通过10次反复悬臂前进后退,用放大镜仔细观察,真实记录每次线锤顶尖的接触的实际值,实测值显示,悬臂重复定位控制在0.5mm内。

用相同控制棒组件、相同燃料组件分别在原控制棒抽插力检测装置与新悬臂式控制棒抽插力检查装置上各进行了连续6次的抽插力测量,将所测试的抽插力结果进行F检验。具体检验内容和数据分析以及结论如下:

F值 4 应用 新型悬臂式控制棒抽插力检测装置顺利通过设备验收及设备合格性鉴定,完成整个生产线联动调试试车,正式投入批量生产。至今,使用新型悬臂式控制棒抽插力检测装置为阳江、宁德、岭澳、红沿河、防城港、大亚湾等核电站共计5200余组的燃料组件进行了的控制棒抽插力检测工作,所有测试结果全部合格,确保了燃料组件的及时发运、顺利交付,得到了用户们的一致肯定。新悬臂式控制棒抽插力检测装置定位精准、测试可靠,能真实反映了燃料组件质量水平, 其装置测试模式,可应用到同等测试条件下的燃料组件抽插力测试中。 新悬臂式控制棒抽插力检测装置技术先进、测试精准、质量稳定、安全可靠、操作便捷、维护简单、外观美观。其研制成功及有效应用,提升了企业核心竞争力,树立了企业良好形象,为企业创造了巨大的效益。 5创新性 充分考虑新生产线空间有限、设备布局緊密、产品吊运路线既定的等特点,开发创新、巧妙设计,研发悬臂式起吊控制棒组件装置,通过悬臂旋转,确保燃料组件吊运路线通畅,达到生产制造流程及节奏流畅、紧凑的效果。 设计多功能地坑底座,可通过快速转化地坑内底座,满足检测AFA3G与AFA3GLE两种类型组件控制棒抽插力的功能,拓展了检测装置的使用性。 检测装置中悬臂采用电气与机械相结合,最终依靠电磁铁稳定吸合的创新性定位模式,防止悬臂旋转到位发生窜动,确保悬臂下控制棒的定位精准,重复性佳。 具实现双工位检测功能,一个地坑工位进行燃料组件抽插力检测,另一地坑工位用于燃料组件外观预检或终检,有效地将抽插力检测和组件外观检查的两项检查分开并可同时进行,确保各检测项目检查更细致、更准确,且提高检测效率。 6 结论 ①新型悬臂式控制棒抽插力检测装置的成功研制,满足了新生产线燃料组件产品检测的需要,并成功应用于燃料组件的批量检测。 ②新型悬臂式控制棒抽插力检测装置,在检测精度、人员操作、安全防护等方面具有一定的先进性,有利于燃料组件抽插力检测水平地提升。 参考文献: [1] 赵金. 一种燃料组件控制棒检测装置 :中国,ZL 2016 2 1471322. 5[P].2017-9-26 [2]成大先. 机械设计手册[M]. 北京: 化学工业出版社, 2007. 11: 97-127. [3]马丽媛.简易悬臂吊车悬臂梁选型研究[J].山东煤炭科技.2014-10 [4]陈宝山.刘承新. 轻水堆燃料元件(M)化学工业出版社,2007.