播种机精密播种深度控制系统*

Søren Kirkegaard Nielsen,Lars Juhl Munkholm,Mathieu Lamandé,3,Michael Nørremark,Gareth T.C.Edwards,Ole Green

(1.奥胡斯大学科学技术学院工程学系,奥胡斯市,8200;2.奥胡斯大学科学技术学院农业生态系,奥胡斯市,8200;3.挪威生命科学大学环境科学和自然资源管理学院,奥斯陆市,0001-1800;4.丹麦农业智能学会,奥胡斯市,8200)

0 引言

均匀的播种深度对于实现作物均匀出苗是至关重要的,因为幼苗生长过程会影响作物生物量的变化,从而作物出苗均匀情况会影响最终作物产量。Chang,Guul-Simonsen,Håkansson等[1-3]研究表明种子在较紧实的土层之上或较浅的疏松土层底部,会有更好的出苗效果。Håkansson等[3]研究表明如果进行苗床预先处理,均匀的土壤结构将支持足够的水分和热量的结合,这对发芽和出苗率至关重要。Finlay等[4]研究表明,土壤致密层可能会限制根的发育。此外,Petersen等[5]研究表明通过创建均匀的苗床,蒸发、侵蚀的风险可能会降低。Baskin[6],Håkansson[3,7]等研究发现,苗床土壤团聚体的大小和空间分布是重要的,但出苗率高低也受到播种深度的影响。Durr等[8-9]研究发现由于杂草或邻近作物的竞争,可能是导致幼苗发育延迟的至关重要的因素,并因此影响产量。Håkansson等[7]研究发现,20 ℃环境下,大麦播种深度在10~90 mm范围内增加时,50%的种子发芽会有一个几乎线性增加的延迟时间,10 mm、39 mm、50 mm播种深度最后出芽的百分比分别约为85%,100%和95%。Kinsner等[10]研究表明,55 mm播种深度的小麦出苗率为80%,而35 mm或80 mm播种深度的小麦出苗率下降至70%。Rivera等[11]研究表明种子过浅会增加被鸟类和昆虫捕食的风险,太深可能会降低氧浓度,增加种子成为啮齿动物食物的风险,并在植物到达土壤表面之前耗尽储存的种子能量。

由于土壤阻力的变化会影响犁刀受力情况,从而导致犁头深度的变化,对于播种机来说,在最佳深度实现均匀播种是一项具有挑战性的任务[10,12-13]。传统情况下,刀盘的下压是在作业前通过调整静态弹簧的张力手动设定的,设置依据是基于播种机制造商的建议和操作者的经验[10]。理想情况下,操作员在田间初始试车中,根据随机抽样检查播种深度。然而,这并不能防止土壤阻力变化而引起犁刀深度变化。因此,需要一种主动犁刀深度控制系统,以减少犁头深度偏差。

在过去几十年里,研究人员设计了多种播种深度控制系统[14-16]。Kiani[14]发现,尽管由于耕作、植物残茬和留茬等原因导致土壤表面不平整,但超声波传感器在一定程度上能够检测到土壤表面。水分是决定播种深度的重要因素之一,Weatherly和Bowers[16]开发一款基于土壤含水量控制犁头深度的控制系统,该系统包括一个前端水分传感器和比例液压控制装置,这种方法可能对降雨或干旱引起的土壤含水量的变化敏感,但这些变化不能反映种子发芽时期的平均含水量。Suomi和Oksanen等[15]为重型播种机开发一种先进的深度控制系统,专为免耕播种而设计。播种机通过普通滚轮作用的横向支撑轮来平整和压实土壤,在串级控制系统中采用比例—积分—微分控制算法来调节液压犁刀的压力,利用带有角度传感器和超声波测距仪的测量轮,对土壤表面进行纵向测量,测定32个犁头中的3个犁头深度。此外,还对支撑轮的机架进行角度测量,以确定驱动设置,能够将所需的工作深度保持在±10 mm的公差范围内。Nielsen等[17]开发一种新颖的犁刀深度测量和控制系统,并在土槽中进行测试,发现与比例控制和比例—积分—微分控制相比,三位置液压控制系统反应迅速,是最具成本效益的解决方案。Nielsen等[18]进一步开发一种全尺寸犁头深度测量系统,并在实际的现场操作中对其功能进行测试,并与自动、实时的犁刀压力控制系统相结合,以调整和保持犁头所需的操作深度。

本研究的目的是评价所研制的自动犁刀深度控制系统在简易轻量化播种机上的实际应用效果,期望实际工作深度与目标深度的偏差较小,并稳定犁头工作深度的能力。

1 材料与方法

1.1 试验装置和校准

试验机具为Kongskilde Ecoline 300(DK)3 m单盘轻型播种机,安装Nielsen等[18]开发的犁头深度测量系统。此外,该测量系统还配备了一套液压控制系统和一个控制单元,液压控制系统包括一组电动液压驱动设备,用于犁头压力动态控制;控制单元用于在土壤阻力变化的情况下保持所需的犁头深度。

位置传感器TX2(Novotechnik)用于测量相对于播种机框架的犁刀相对位置,共安装11个TX2传感器,时刻对机器的犁头进行测量,测量频率100 Hz。由于装载种子数量的不同,播种机受到苗床阻力会有不同,播种机轮胎的辙深会有变化,这就影响了播种机横梁和土壤表面之间的距离。考虑到播种机轮胎辙深会有变化,安装两个P43超声波高度传感器,用于犁刀深度动态测量。两个超声波传感器垂直于前进方向安装,靠近犁刀,以减少播种机轮胎振动的影响。本系统采用B&R公司的X20控制单元和液压控制系统,对播种机犁刀深度进行实时控制。通过液压缸动态调整犁刀向下压力,液压缸由电液4/3油方向阀SV08-47B和防泄漏单向阀共同控制,以保持稳定的压力。最后,在播种机上安装Qstarz(TW)的全球导航卫星系统(GNSS)BT-Q1000XT,用于播种深度控制系统的轨迹测绘。

系统的静态验证试验和系统标定参考文献[18]。建立动态犁头深度模型,并进行静态试验验证,考虑机器结构的变化,每个犁头传感器都被单独校准。从-65 mm(地表以下)到25 mm(地表以上),单独的犁头深度测量精度小于3 mm。根据Nielsen等[18]的现场试验,犁头深度测量系统不包含任何高频噪声或固有频率,采用离散傅里叶变换进行分析。功率谱密度分析表明,只有缓慢的犁头深度变化发生,因为大多数频率在0.5 Hz以下。另外还进行一个试验来评估系统的电噪声,噪声很小(小于±0.15 mm),因此本研究忽略数据过滤问题。

将主动深度控制系统的测量结果与未使用控制系统时的测量结果进行比较。Nielsen等[18]评估了测量仪器并详细说明标准播种机的犁沟深度,以确保其正常工作。本研究的重点是通过田间试验比较主动深度控制系统测量深度与未使用犁头深度控制系统测量深度的区别,评估新型实时犁头深度控制系统的性能。

1.2 现场试验

田间试验在丹麦托克鲁普的沙壤土上进行,苗床适于常规耕作。试验地按标准犁过,然后用苗床耙耙过。该试验以随机分组的形式组织,共有四个重复区块。每个试验区宽3 m,长350 m。主试验因子为操作速度(4 km/h、8 km/h和12 km/h),次试验因子为深度控制(有无控制系统),田间试验如图1所示。作物为春大麦,试验于2016年4月11日进行。土壤为沙壤土,有机质含量为2.9 g/100 g(SD=0.5),黏粒、粉粒和沙粒含量分别为12.1 g/100 g(SD=2.2)、16.7 g/100 g(SD=2.3)和68.4 g/100 g(SD=2.9)。土壤含水量测定方法为对播种时表层松土进行重量分析,其含水量平均值为14.6 kg/100 kg。根据作业人员的经验、作物种类、土壤类型和湿度,选择30 mm的目标深度。

图1 采用犁头深度控制系统的播种机田间试验Fig.1 Seed drill performing the field experiment with the coulter depth control system

试验使用的拖拉机是Fendt 710,前轮载荷为1 550 kg,后轮载荷为2 050 kg。前轮为Xeobib 600/60R28,后轮为710/60R38,并根据轮胎制造商的建议将充气压力调整到40 kPa。播种机的单个车轮负载为450 kg(±150 kg),具体取决于种子数量,根据种子重量,确定轮胎压力120 kPa。

按95%出芽概率,每平方米播种290颗种子,播种量设置为155 kg/hm2,进行3次重复的试验验证,所有情况下的目标播种深度均为30 mm。在没有控制系统的试验中,犁刀的下压由有经验的操作者在播种作业开始时手动设定。操作员在实际播种前多次测量播种深度并调整犁刀压力,以确保播种深度接近目标深度。

为保证测量系统的准确性,校准了系统的实际播种深度和测量的犁刀深度之间差距,在播种时测量系统考虑到土壤与犁的具体相互作用,以得到准确的播种深度。

1.3 数据统计

超过土壤表面150 mm以上的犁头深度测量数据被认为是超出范围,数据丢弃。丢弃的数据小于数据总量的0.2%。生成热图,比较目标深度周围的犁头深度分布,并对数据进行函数拟合。为了分析犁刀深度控制系统的性能以及不同速度对犁刀深度的影响,建立了两种线性混合模型对犁刀深度进行建模。在线性混合模型中,犁刀深度、速度及其相互作用被视为固定因素。在模型中,将速度、犁刀深度和两者相互作用作为随机因素。采用三西格玛准则检验混合线性模型偏差分布的正态性,采用似然比来评估模型中固定因素和随机因素的显著性。为了比较系统性能,研究了土壤阻力变化引起的阻滞效应。

最后,为了在统计评价中比较有无控制系统时播种深度偏差,将结果偏差进行比较,以确定犁头深度控制系统的性能。用标准差(SD)的置信区间(CI)表示显著性。此外,在线性混合模型的基础上,采用蒙特卡罗方法对使用控制系统时的犁头深度偏差进行改进。通过计算两个模型的1 000个数据集模拟完成的,数据集的大小和结构与模型的测量数据集相同,从这些模型中,估计了1 000个偏差。用一个置信区间来比较系统性能,发现两个系统的差异。通过R-studio和MatLab软件进行数据分析和统计计算。

2 结果与讨论

2.1 犁头深度控制系统的描述性评价

三种操作速度和有无深度控制系统参与的11种犁头深度测量结果以热图的形式描述(图2)。

(a)4 km/h (b)8 km/h (c)12 km/h图2 犁刀深度测量图Fig.2 Coulter depth measurements shown

图2显示了四个区块和六个试验的所有测量值,其中绿色表示目标深度,蓝色表示比目标深度深,黄色比目标深度小,红色理论上位于土壤表面。一方面,由于土壤表面是由两个超声波传感器通过线性插值法估算的,在地表与传感器之间的石头、土壤块将不会被记录,一些测量值不能代表实际的犁头相对于土壤表面的深度。另一方面,传感器因微形地貌会影响深度的测量,导致颜色快速变化,这可能会导致犁头深度测量系统有小误差。然而,由于瞬间变化时间很短,不影响控制系统,并且有无深度控制系统都使用了相同的测量系统,因此,不会影响系统评价。图2(b)第1田块中,一个犁头在苗床顶部播种,这很可能是由于犁盘上的土壤积累了残留物。受影响的数据占处理数据的1.5%,删除该数据并不影响对控制系统的评价。

由图2可知,带有主动犁头深度控制系统的播种机总体上比没有该系统的播种机效果好。

有深度控制系统和没有深度控制系统的播种机在三种操作速度下深度测量百分比与犁头深度测量的置信区间的关系如图3。该图显示了置信水平(深度测量的百分比)与30 mm深度目标时犁头深度的置信区间的分布。例如,在90%的置信水平下,控制系统的置信区间为24 mm、26 mm和26 mm,标准播种机的置信区间在4 km/h、8 km/h和12 km/h时,分别为30 mm、32 mm和34 mm。

图3表明有深度控制系统时,所有工作速度下的效果均优于标准播种机。在有深度控制系统的情况下,工作速度为8 km/h和12 km/h时几乎没有差异,这意味着该系统有相当大的改进,允许作业者在12 km/h 下工作,几乎不影响作业性能。

图3 累积测量百分比与深度测量置信区间关系Fig.3 Cumulative measurement percentages against confidence intervals of depth measurements

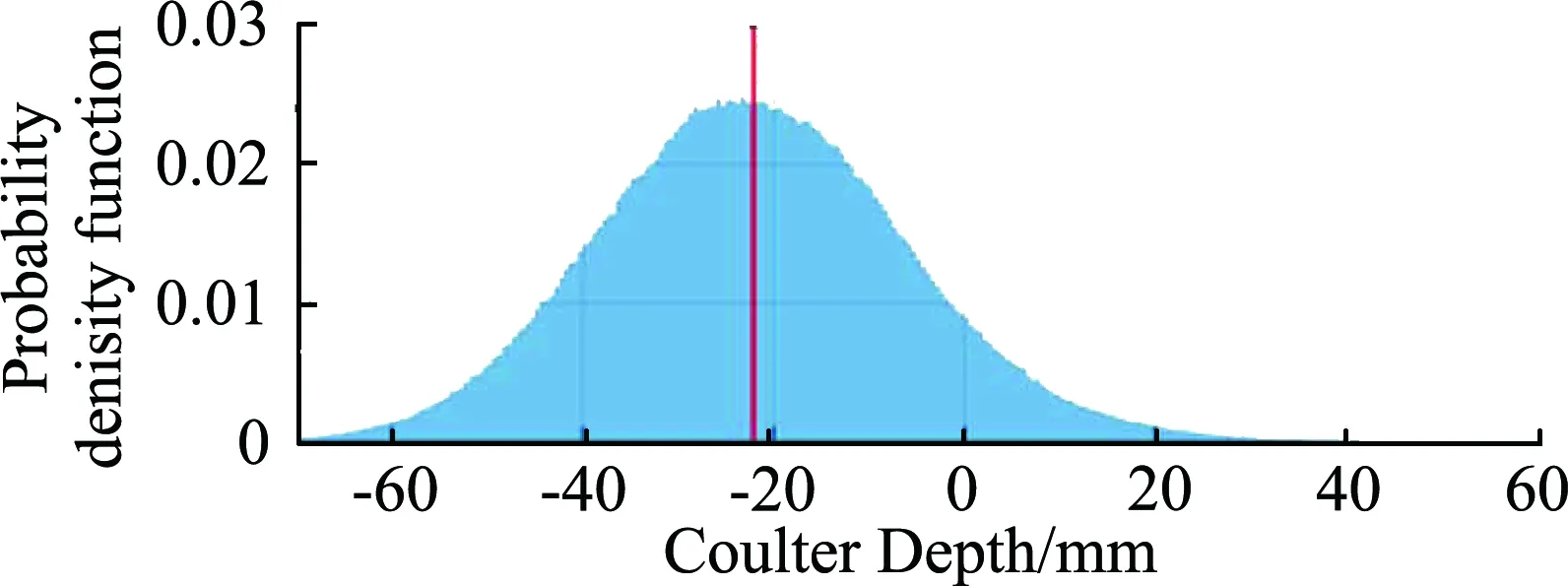

有深度控制系统和没有深度控制系统的三种作业速度下平均犁头深度分布的概率密度函数如图4所示。这6个图都有近似对称和单峰的形式。然而,与标准播种机相比,深度控制系统的直方图显示目标深度的相对频率更高,平均深度周围的分布更窄(图4)。尽管有些深度数据的测量与目标深度有较大差异,但深度控制系统还是能更准确地维持目标犁头的深度。

设置工作速度分别为4 km/h、8 km/h和12 km/h,设定犁头目标深度为30 mm进行试验。标准差结果分别如下:有深度控制系统,数据为-26.5 mm(SD=14.3 mm),-24.7 mm(SD=15.5 mm)和-23.7 mm(SD=15.2 mm);没有犁头深度控制系统,数据为-22.0 mm(SD=16.4 mm),-20.9 mm(SD=17.0 mm)和-19.0 mm(SD=18.0 mm。这两种系统的平均深度都比目标深度要浅。这是由液压驱动系统设计造成的,该系统使用单向油缸运行,驱动器的释放速度取决于作用在犁刀上的土壤反作用力。然而,在有控制系统的情况下,不同速度下的平均犁头深度始终更接近目标深度。有深度控制系统在4 km/h、8 km/h 和12 km/h时的平均犁头深度偏移量分别为3.5 mm、5.3 mm和6.3 mm,而没有深度控制系统时的偏移量分别为8.0 mm、9.1 mm和11.0 mm。由于单个犁刀都是弹簧加载的,这使得犁头深度可以单独随地表变化仿形,因此给出的犁具深度测量结果可能比实际播种深度的变化更大。因为都采用相同的系统测量犁头深度的变化,所以并不影响系统性能的评估。

(a)4 km/h,no control

Suomi和Oksanen[15]播种深度控制系统可实现更精确的播种深度,精度达到±10 mm。他们所设计的是一种重型播种机,用于直接播种,带有楔形犁和一个普通的辊,通过横向压实支撑轮在播种后平整地面。因此,他们所设计的播种机不能直接与本研究中使用的低成本、轻量化的播种机相比。他们的研究使用了3个犁刀传感器和ISOBUS控制系统。而本研究的控制系统使用了11个犁头深度传感器,所以可得到播种机更多的深度变化情况。

2.2 作业效果的统计评价

混合线性模型的残差近似服从正态分布,常规系统的残差值分别为0.695、0.954和0.995,控制系统的残差值分别为0.700、0.954和0.994,分别对应1、2和3标准差。Nielsen等[14]发现,使用混合线性模型和似然比检验的统计分析发现,当测试犁头、速度及其对两种模型(常规系统和主动控制系统)的相互作用时,只有犁头对固定项的响应是显著的。与Nielsen等[14]研究结论类似,不能从初始模型中减少任何随机因素,因此,两种模型都包含了相同的固定项和随机因素。

最后,在常规系统和有控制系统的混合线性模型中,发现随机效应的标准差不同。标准偏差表示犁头深度相对于模型估计平均深度的变化。对于常规系统,线性混合模型残差的标准差为17.1 mm。当有犁头深度控制系统时,标准偏差显著降低到14.5 mm。这些标准差描述了模型犁头深度的残差,可能主要是由土壤阻力变化引起的。为了评估主动控制系统的变化和性能,根据静态和主动系统的犁头深度计算其变异效应,如图5所示,有深度控制系统时,深度显著降低至±2 mm。

(a)无控制系统

为了评估主动控制系统的性能,将标准播种机的线性混合模型与采用主动控制系统的播种机线性混合模型进行比较,结果表明,有控制系统后,犁头深度偏差降低了15.2%。在95%置信区间下,有控制系统时,犁头深度置信区间可显著降低10.4 mm。当使用蒙特卡罗模拟分析犁头深度偏差时,发现差异显著降低(p<0.005)。在95%置信区间,利用模拟偏差计算混合模型的置信区间,深度变化幅度缩小为7.2~13.3 mm。总之,当有控制系统时,播种机犁头深度较为稳定。

2.3 展望与讨论

犁头深度测量的采样频率为100 Hz,足以测量犁头深度的变化,并测试控制系统的功能。11个位置传感器为深度控制系统提供输入信号,土壤阻力变化对犁头深度变化的影响降低了15.2%。为使硬件成本最小化,可以考虑减少犁头传感器的数量。安装的犁头传感器越少,测量精度就越低。然而,正如Nielsen等[18]所示,它仍将提供犁头深度变化的代表性数据。两个用于检测播种机横架高度的超声波传感器可以对苗床表面进行可靠测量。然而,额外的传感器将会提高对苗床表面的估计,从而降低系统对土壤块、石头或土壤微地形的敏感性反应。另外,土壤表面的变化还可以使用多种2D激光测距表面扫描仪进行更精确的评估[19],但其缺点是材料成本变高和数据计算负载大等。在田间需采用种子替代品,对犁刀深度测量系统进行校准,需要更多的研究来确定犁刀深度和实际播种深度之间的关系。如果这种关系是可预测的,就不需要对特定的土壤—犁相互作用进行初始校准。通过研究犁头深度控制系统数据发现,在进行初始校准后,其播种深度具有很高的精度。

与其他播种深度控制系统进行比较[14-16],这项研究有一些不同。与Kiani[14]研究结果相似,本研究发现超声波传感器可以在耕作不规律的情况下检测土壤表面数据。Weatherly和Bowers[16]使用前端土壤水分传感器动态调整播种深度。本研究没有选择这种方法,因为它是在凉爽潮湿的气候下进行的。土壤水分是土壤物理性质的一个重要因素,因此在确定播种深度时,特别是在干燥气候条件下,土壤水分是很重要的考虑因素。正如Suomi和Oksanen[15]的研究一样,本文提出的深度控制系统是基于多个传感器的。然而,这些研究并没有直接可比性,本研究使用的是重量轻、成本低的单盘播种机,仅适用于深耕土壤,而Suomi和Oksanen[15]使用的是带有压实和平整轮的直接播种机,播种时使用的是楔盘式犁,测量了3只犁头,并采用ISOBUS总线,而本研究包含11只犁头传感器,并没有包括与拖拉机系统的交互。Suomi和Oksanen[15]使用一个地轮来探测地表面,而本研究仅使用超声波传感器来探测地表面。此外,Suomi和Oksanen[15]采用了比例积分微分级联控制,Weatherly和Bowers[16]采用了比例控制,并采用了低成本的三位置液压控制系统,尼尔森等[15]认为这是最具成本效益的解决方案。

本文设计的深度控制系统还将地理坐标与犁头深度控制结合,即基于GNSS卫星定位,将GNSS卫星接收器安装在播种机上作为移动传感器。另外,需要一个决策支持系统来决定播种深度。土壤水分含量是决定播种深度的一个重要参数,另外Weatherly和Bowers[16]发现,土壤质地的信息在预测播种深度时也很有用。另一种方法是采用较深的二次耕作,减少压实层影响,这样正常操作中,犁刀往往在压实层的上方运行。Finlay等[4]指出,较深的二次耕作疏松土层对某些土壤是有益的。

该系统改善播种机对不同土壤适应性,尤其适用于异质农田,该系统有望在各种苗床条件下发挥作用,如松散砂或重黏土;每次播种作业时,都要将犁刀压力调整在一定范围内,以达到所需的犁刀深度。

总体而言,自动犁头深度控制系统能够保持犁头的期望深度,将变异性从±8 mm降低到±2 mm,性能提高15.2%。有控制系统后既可以提高作业质量(深度精度),也可以提高工作效率。同时由图3可知,有深度控制系统时,系统在12 km/h的高速下,与没有控制系统时4 km/h的低速保持一致的犁头深度,所以也可以进行更高速度的作业。

3 结论

在一种轻型单盘播种机安装了一种新型犁头深度控制系统,并进行性能测试。与标准播种机相比,该系统在各测试速度下都提高了犁头深度的准确性和均匀性。该系统使犁头深度精度提高15.2%,相应的犁头深度置信范围降低了10.4 mm(CI=95%)。在4 km/h、8 km/h和12 km/h时,平均犁头深度目标偏移量分别为3.5 mm、5.3 mm和6.3 mm,与标准播种机在4 km/h、8 km/h和12 km/h时8.0 mm、9.1 mm和11.0 mm的偏移量相比,这是一个相当大的改进。因此,当有控制系统时,在工作速度为12 km/h时的犁头深度控制比没有自动控制系统时在4 km/h作业速度时更精确。此外,当有控制系统时,所有测试速度的犁头深度差异均显著降低。有犁头深度控制系统与无深度控制系统相比,犁头平均深度与目标深度的偏差分别为±2 mm与±8 mm。

当使用新型犁刀深度控制系统时,作物的出苗和发芽将会更加均匀。犁头深度的变化与工作速度、机器负荷、犁刀设计、土壤、机械性能等因素无直接关系,但这些因素都会对犁头工作深度有一定影响。

(译者:冯玉岗,农业农村部南京农业机械化研究所工程师。译自[美]Computers and Electronics in Agriculture,2018,144:174-180,略有删节。)