后张法预制梁张拉质量控制及锚下有效预应力提升探讨

佘志勇

(深圳惠盐高速公路有限公司 深圳 518081)

引言

某高速公路枯拈坡大桥3-1箱梁锚下预应力检测结果显示,部分预应力筋有效力值偏低,同束不均匀度值超限,检测结果不满足相关文件要求,采取退索重新检测处理。初步判断由以下几种情况引起锚下有效应力不足及同束不均匀度值超限:(1)预应力筋编束不规范,导致同束有效力值的不均匀度值超限。(2)张拉质量控制不严,内缩值、力筋回缩量计算错误。(3)锚圈口损失较大,导致张拉过程中预应力损失较大[1]。(4)采用叠加锚具作为延长套筒加大了预应力的损失。(5)锈蚀或磨损不平整的限位板影响张拉效果。经过张拉施工过程中问题的分析和查阅相关资料,严格控制预应力施工质量并采取改进措施,顺利通过了锚下预应力检测[2]。

1 工程概况

广东省某高速公路TJ12合同段路线总长13.1km。主线共设14座桥梁,其中大桥9 座,中桥4座,匝道桥1座,桥梁全长2776.8m。共需预制箱梁823片,其中20m箱梁444片,25m箱梁379片。

箱梁预应力钢绞线采用抗拉强度标准值fpk=1860MPa、公称直径d=15.2mm的低松弛高强度钢绞线,锚具采用YM15-4、YM15-5、YM15-6锚具,预应力管道采用预埋金属波纹管。

2 后张法预制梁张拉质量控制方法

2.1 预应力钢绞线编束、穿束控制

箱梁锚下有效预应力同束不均匀度主要受预应力筋的梳编质量影响。目前,梳编束穿束往往被认为是预应力筋张拉前一项简单准备工作,其过程控制得不到应有的重视,传统施工工艺较为粗糙,钢绞线在孔道内已发生缠绕,施加预应力时各钢绞线受力严重不均匀,易出现断丝、滑丝、张拉伸长量及有效应力不满足规范要求的现象[3]。

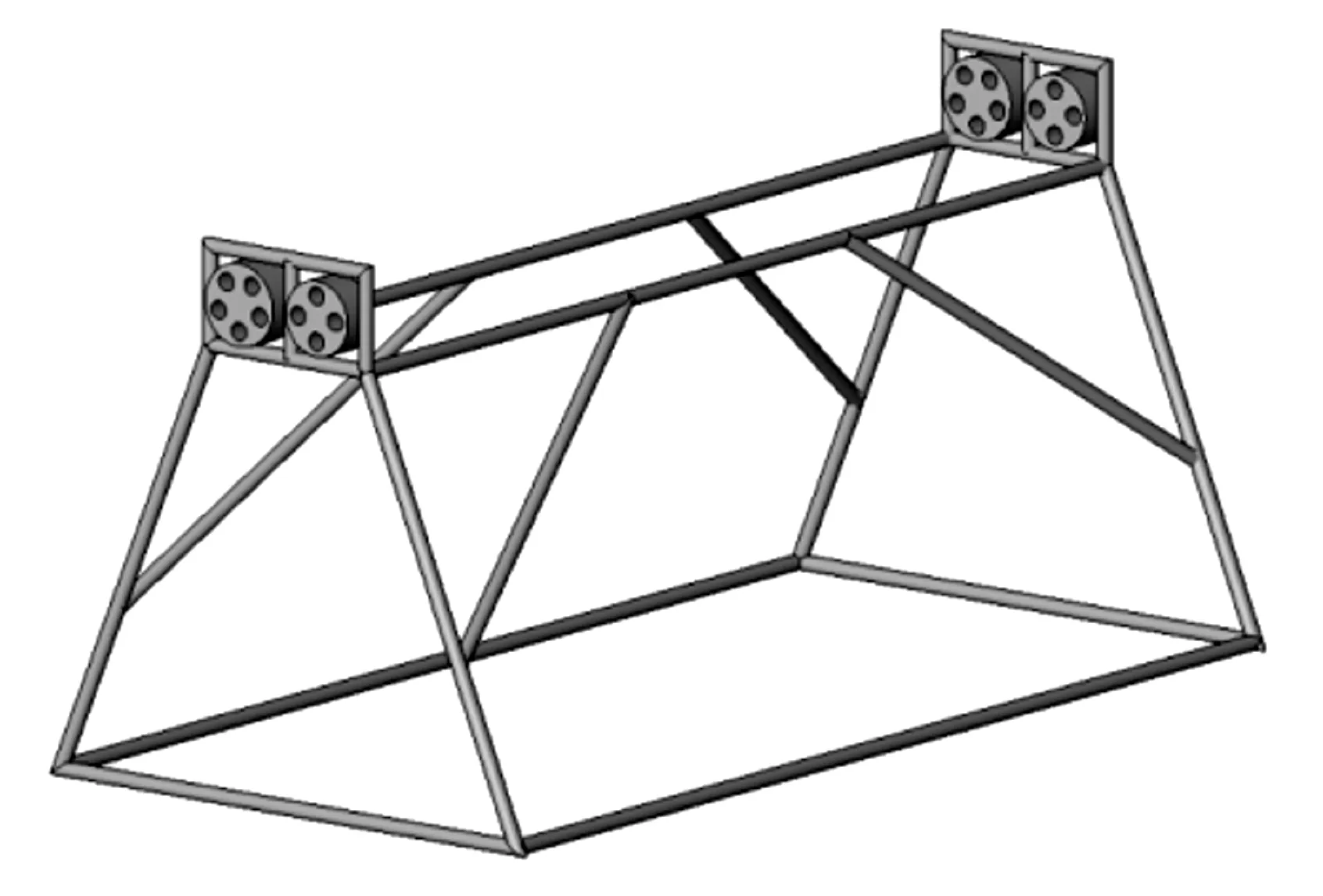

为解决预应力筋扭转、张拉力不均匀及预应力筋锚下预应力检测合格率低的问题,施工现场采用一种预制梁预应力钢绞线梳编台进行钢绞线梳束、编束,梳编台如图1所示。梳编台由锚具焊接固定在基座上而成,锚具需进行编号,固定时保证两段锚具中心基本在同一直线上。钢绞线在梳编台上梳束时,每隔1~1.5m对钢绞线进行绑扎,并采用记号笔对预应力筋进行编号,保证钢绞线穿束过程中与锚具一一对应,避免出现钢绞线扭转、缠绕现象。

图1 预制梁预应力钢绞线梳编台

2.2 规范张拉设备管理控制

张拉设备是梁体张拉施工中质量保证的核心,张拉设备的使用应按照规范要求每半年或张拉300次进行一次整套静态标定。张拉系统应采用静态标定的方法,禁止采用动态标定。动态标定受摩阻的影响使得张拉设备标定时油压表读数偏大,导致张拉设备控制力不准确。

2.3 规范锚具的使用与安装

(1)确保张拉使用的材料检测合格,并且锚具与夹片应配套使用。在选用工作锚具夹片时应选用有品质保证厂家生产的锚具夹片,并且锚具夹片的硬度应满足规范要求。如锚具夹片质量较差或锚具夹片硬度不满足要求,或者锚具与夹片不配套,在张拉工程中容易产生滑丝与断丝现象[4]。

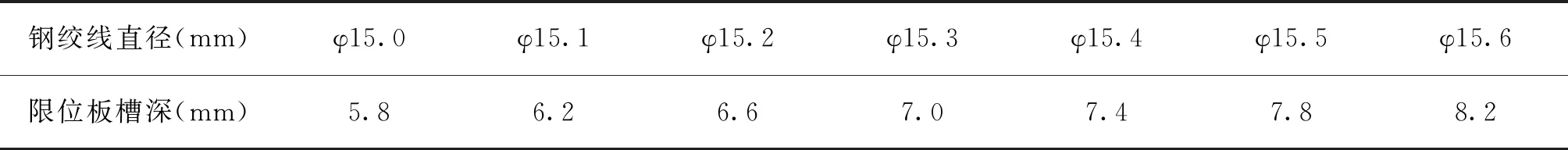

(2)确保限位板与工作锚具夹片配套使用,限位板应由厂家专门定制。除了锚具与夹片外,限位板也是钢绞线张拉施工中影响张拉效果的重要因素之一。限位板槽深的大小直接影响夹片回缩以及锚圈口摩阻损失。当限位板槽深过大时,锚具回缩量会增大,预应力损失加大。当槽深过小,夹片与钢绞线之间的摩擦加大,锚口损失加大,预应力损失亦会增大,将出现实际张拉伸长量偏小、锚下有效应力不足的现象,同时也会使夹片刮伤钢绞线,出现质量隐患。据了解,目前很多项目使用在外加工的限位板,经常会遇见限位板强度不够,张拉时被挤压变形以及限位板槽深与使用锚具夹片不配套,造成张拉时预应力损失增大,锚下有效应力不足[5]。因此,限位板应由工作锚具厂家定制,确保与工作锚具配套使用。欧维姆公司就限位板槽深和钢绞线直径匹配值关系如表1所示。

表1 OVM公司-限位深度与钢绞线直径匹配表

(3)确保工具锚与工具夹片配套使用,并及时检查工具夹片使用情况。工具锚及工具夹片应均匀涂蜡或退锚灵并做好日常保养工作,防止锈蚀。夹片锈蚀严重会使其硬度减少,易产生滑丝现象。钢绞线锈蚀严重,其有效截面面积减少,在张拉施工中易引起回缩过大,从而造成预应力损失或出现滑丝、断丝现象。工具夹片在安装过程中应击打均匀,否则易导致整束张拉力分布不均匀,从而影响同束不均匀度指标。

2.4 使用厂家定制配套的延长套筒

受箱梁预制工艺的影响,张拉端需采用延长套筒辅助张拉施工作业,施工单位为了简便,一般采用叠加锚具的方式替代延长套筒。根据相关规范显示,锚具与钢绞线之间存在摩擦力的作用,叠加的锚具越多,阻力越大,张拉时的预应力损失越大[6]。除此之外,锚具与限位板之间无对中卡位,致使钢绞线往下坠,张拉时因锚具、限位板及千斤顶偏心将会导致同束钢绞线上下受力不均匀,从而影响同束不均匀度指标。

2.5 确定预应力钢绞线内缩值测量取值

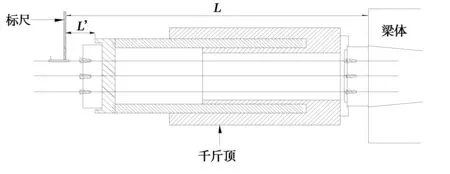

现场采用标尺量测法对工具锚的钢绞线内缩值进行量测。千斤顶安装就位后并经严格调轴后,选一根钢绞线,在工具夹片外1cm左右的位置安装带标尺的专用工具(如图2所示)。智能张拉分为初始应力、相邻级应力及控制应力。当张拉至初应力σ0时,持荷期间测量出L’0值,当张拉至初应力σ1时,持荷期间测量出L’1值,当张拉至初应力σk时,持荷期间测量出L’k值,具体计算方法如下:

图2 自制夹具量测内缩值示意图

1)从初应力σ0张拉至相邻级应力σ1时工具锚的钢绞线内缩值NS1为:

NS1=(L’0-L’1)

(1)

2)从初应力σ0张拉至控制应力σK时工具锚的钢绞线内缩值NS2为:

NS2=(L’0-L’K)

(2)

3)张拉过程中的工具锚的钢绞线名义内缩值NS为:

NS=NS1+NS2

(3)

式中:L’0-张拉至初应力σ0时的钢绞线内缩量测初始值

L’1-张拉至相邻级应力σ1(σ1=2σ0)的钢绞线内缩量测值

L’k-张拉至控制应力σk时的钢绞线内缩量测值

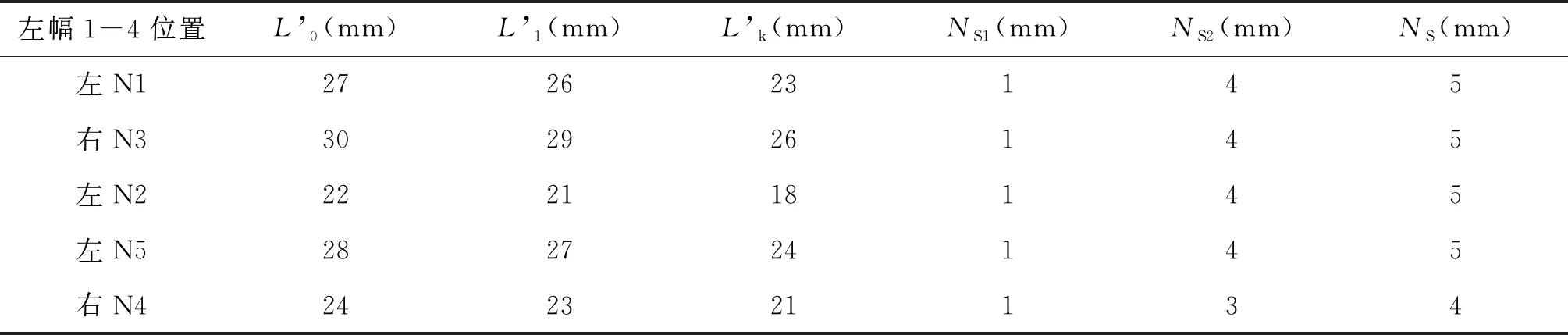

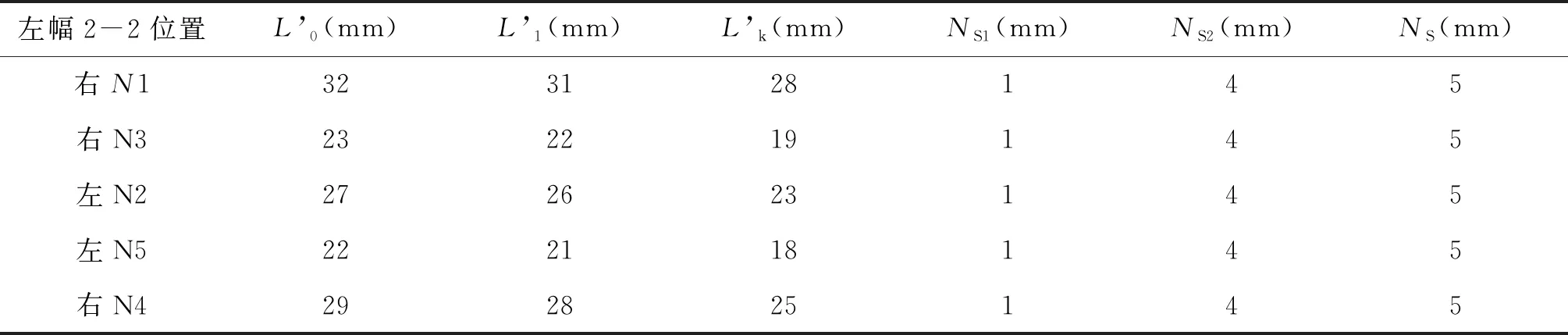

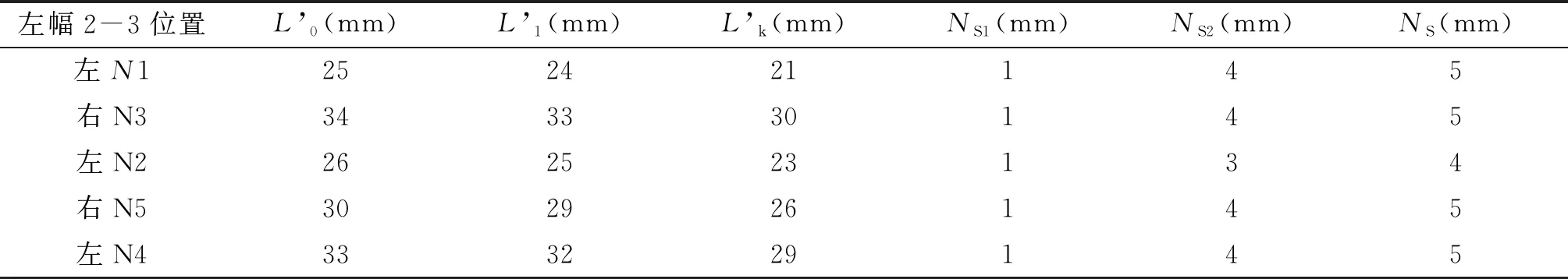

现场对枯拈坡大桥左幅1-4、2-2、2-3(均为25m箱梁)进行张拉,并量测钢绞线内缩值,具体量测数据如表2、表3、表4。

表2 枯拈坡大桥左幅1-4钢绞线内缩值

表3 枯拈坡大桥左幅2-2钢绞线内缩值

表4 枯拈坡大桥左幅2-3钢绞线内缩值

2.6 复核智能张拉的预应力筋回缩量

施工前设定智能系统的张拉程序,在千斤顶张拉至σk、5min持荷及伸长量自动测量完成后,增加一个步骤,即回油至初应力时持荷,由系统自动测量锚固后的剩余伸长量LM,然后按原步骤完成张拉工作。如果预应力筋回缩量SH大于6mm,应暂停施工,查找原因。

预应力筋回缩量SH计算方法为:

SH=(LK-LM)-(1-σ0/σk)LQ

(4)

式中:(1-σ0/σk)LQ指σ0~σk行程的千斤顶工作段长度的钢绞线伸长量;

Lk为张拉至控制应力σk时预应力筋的伸长量;

LM为回油至初应力时持荷由自动量测锚固的剩余伸长量。

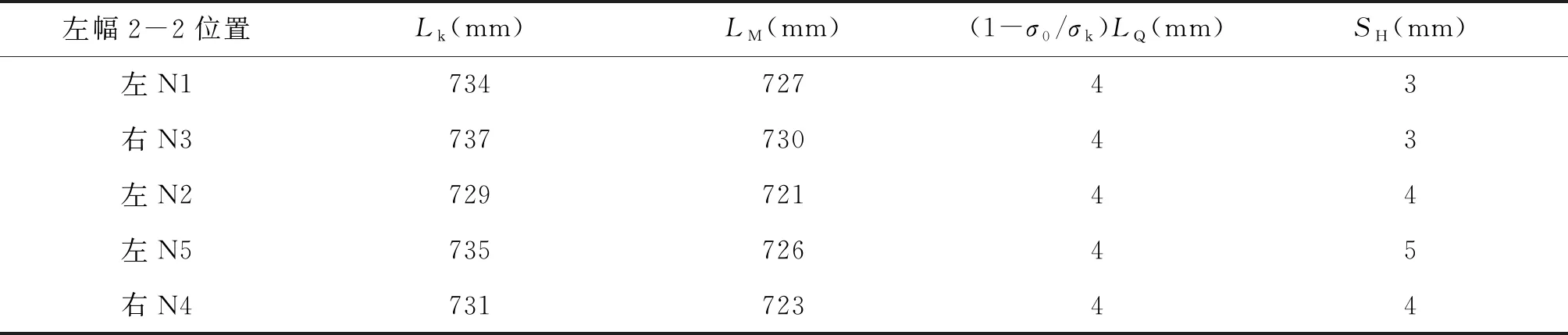

现场对枯拈坡大桥左幅2-2(25m箱梁)进行张拉,并量测复核预应力筋回缩量,具体量测复核数据如表5所示。

表5 枯拈坡大桥左幅2-2钢绞线内缩值

其中初应力取15%的控制应力;

张拉工作段单端长度65cm,LQ取4.6mm。

(1-σ0/σk)LQ=(1-15%/100%)×4.6mm=3.91,取4mm。

查找智能张拉设备量测的左N1、右N3、左N2、左N5、右N4预应力筋回缩量分别为3mm、3mm、4mm、5mm、4mm,与实际量测的数据相符,数据均不大于6m,张拉质量符合要求。

2.7 严格控制智能张拉力和伸长量

智能张拉系统实现了张拉作业自动化,具有张拉力同步精确、自动控制张拉力、加载速率、停顿点、持荷时间等要素的特点,同时还实现了适时监控、规范管理、确保数据真实可靠等管理功能,确保预应力张拉施工质量[7]。预制箱梁张拉采用150T千斤顶进行数控张拉,4个千斤顶对称张拉,以枯拈坡大桥左幅1-4边梁张拉为例,按照超张103%的控制力进行张拉施工作业。

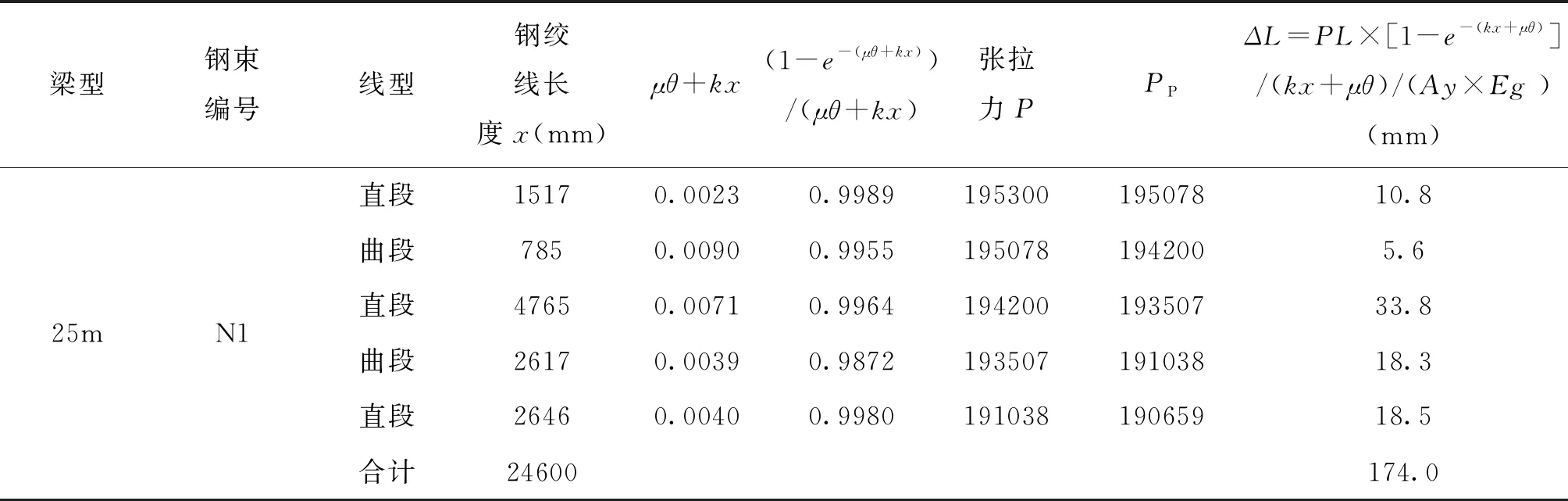

表6 枯拈坡大桥左幅2-2箱梁N1理论伸长量计算表

式中:ΔL为预应力钢绞线张拉理论伸长量(mm);

PP为预应力筋的平均张拉力(N);

L为预应力筋的长度(mm);

Ay为预应力筋的截面面积(mm×mm);

Eg为预应力筋的弹性模量(N/mm×mm);

P为预应力筋张拉端的张拉力(N);

X为从张拉端至计算截面的孔道长度(m);

θ为从张拉端至计算截面曲线孔道部分切线的夹角之和(rad);

k为孔道每米局部偏差对摩擦的影响系数(取值0.0015);

μ为预应力筋与孔道壁的摩擦系数(取值0.25)。

钢绞根据设计要求采用低松弛Φs15.2钢绞线,张拉控制应为:0→15%应力→30%应力→0con(持荷5min锚固)。

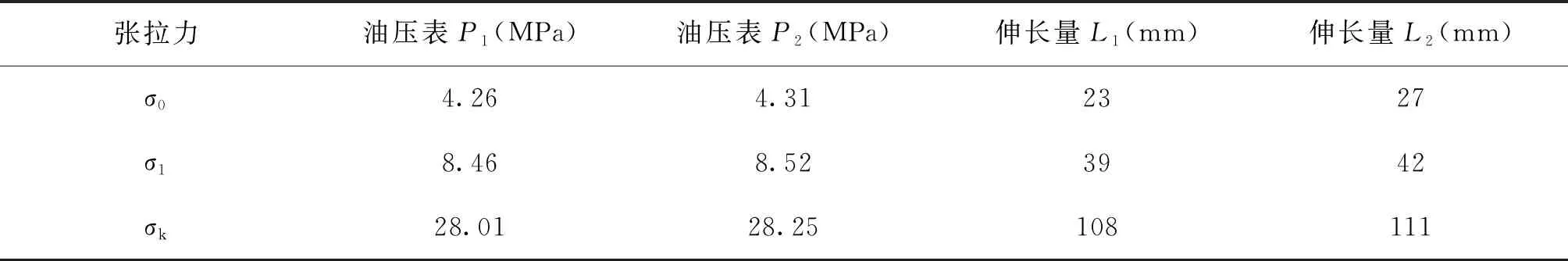

张拉前将参数按照张拉顺序进行编号输入计算机中,计算机与张拉设备进行连接,张拉作业完成后,张拉油压及伸长值如表7所示。

表7 枯拈坡大桥左幅2-2箱梁N1油压、伸长量统计表

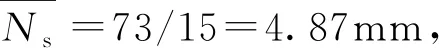

经过公式计算伸长值△L=△L1+△L2-Ns-LQ=101+99-2×5-2×4.6=180.8mm。

其中:

Ns为两端钢绞线内缩值,取均值5mm;

LQ为两端工作段长度理论伸长值均取4.6mm(两端各工作端长度为65cm);

查看智能张拉设备伸长值的结果,计算结果与查询结果一致,伸长值均为180.8mm,伸长值的允许偏差为(180.8-174)/174=3.9%,满足规范要求的±6%。

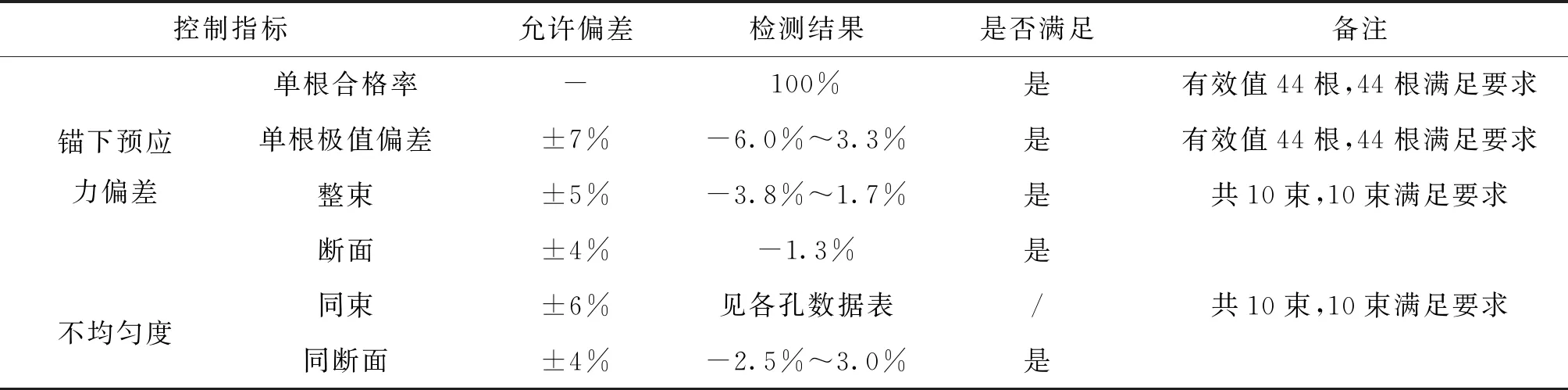

3 锚下预应力检测数据分析

根据枯拈坡大桥左幅2-2#梁复检结果(如表8所示):1)共检测10束44根预应力筋,有效力值在允许±6%范围内44根,合格率100%;2)检测的10束整束平均力值在允许±5%范围内;3)断面平均力值在允许±4%范围内;4)检测的10束同束不均匀度在允许±6%范围内;5)同断面不均匀度在允许±4%范围内。预制梁钢绞线锚下预应力值及均匀度检测结果均满足相关文件要求。

表8 枯拈坡大桥左幅2-2#梁复检结果

4 锚下有效预应力值及均匀度提升的建议

结合本项目预制梁锚下预应力检测经验及查找相关实例,对后张法预制梁张拉施工中提升锚下有效预应力的措施提出以下几点建议:

1)钢绞线下料后应按照要求规范编束,编束要求间距1~1.5m,每根钢束顺直,避免钢绞线在张拉过程中出现扭转现象,保证每一根钢绞线能够受力均匀,从而减小有效预应力不均匀度值[8]。

2)钢束及锚具孔均要求编号并对应安装,张拉过程中应保证千斤顶与限位板同心,到达张拉控制力后应保证有效持荷时间。

3)根据梁端至工作锚具的距离配备足够长的延长套筒,延长套筒应由锚具厂家配套定制。避免采用叠加锚具的方式导致加大锚下应力的损失。

4)限位板应与锚具配套使用且无明显磨损,限位板槽深一般为6~8mm[9-10]。限位板磨损过大或者限位板槽深不均匀,将导致工作夹片回缩量超标,加大了锚下应力损失。

5)张拉施工前应将工具锚与工具夹片敲打齐平,并仔细检查工具锚与工具夹片安装的紧密程度,确保张拉过程中钢绞线受力均匀,同束均匀度满足规范要求。

5 结语

智能张拉施工工艺已普遍应用到后张法预制梁张拉施工中,其张拉均衡稳定,张拉控制应力较好,满足“双控”和同步张拉的规范要求,较大程度的保证张拉施工质量。根据预制梁锚下预应力检测不合格的结果,经过分析并总结了后张法预制梁张拉施工控制方法,同时通过锚下预应力检测试验验证了预制梁锚下预应力满足规范要求,并提出了提升锚下预应力值及均匀度的建议,可为后续同类工程工提供借鉴和参考。