基于流体力学的SF6电气设备中SO2和H2S气体扩散特性计算

贺毅,张靖,张英2,,朱春晓,王为

(1.贵州大学电气工程学院,贵州 贵阳 550025; 2.贵州电网有限责任公司电力科学研究院,贵州 贵阳 550002)

目前,各种高压电器设备中大量使用 六氟化硫(SF6)气体作为绝缘和灭弧介质[1-3]。但设备时常发生故障,这是因为在设计、生产、运维等过程存在诸多问题[4-7]。充装SF6气体的全封闭组合电器设备(GIS)在运行过程中曾多次发生故障[8-11],当放电或过热等故障在设备内部产生时,SF6气体会发生分解,生成SO2、H2S、SOF2、HF、CO等特征组分气体来表征设备内部的故障[12-14]。

检测设备内部是否产生故障的方法有2种,分为在线监测和离线检测技术[15-16]。在线监测的原理是通过在取气口处装设监测设备来监测故障特征组份气体的有无,进而判断设备内部是否发生故障。红外光谱法、电化学传感器法等是典型的在线监测方法[17-19]。离线检测的原理是将设备内部的气体导出,并通过分解产物分析器来判断设备内部是否存在故障,通过对故障特征组份气体的检测曾多次发现设备内部故障,保障了设备的安全与稳定运行[20-21]。

SO2和H2S气体作为最典型的分解产物,常用于检测设备内部是否存在潜伏性故障[22-23],在电力行业标准DLT1359-2014《SF6电气设备故障设备气体分析与判断方法》中,给出了SO2和H2S组分的检测指标与评价结果的判断标准,这2种气体和发现设备内部潜伏性故障有直接联系。但是,因为设备内部发生故障时故障气体扩散效应不明,致使在设备故障诊断方面存在严重不足,相关文献报道极少,设备故障诊断技术的发展受到很大的阻碍[24]。因此,为了明确故障特征组分气体的扩散特性,本文提出利用FLUENT仿真工具来研究GIS设备中故障特征组分气体的扩散特性,得到SO2和H2S气体在扩散初期、中期、扩散均匀时浓度的分布情况以及达到均匀的时间和浓度。通过设置监测点,监测到设备内部各个位置浓度随时间变化情况,得到气体扩散到取气口达到检测装置检测到(1μL·L-1)的时间,以及取气口气体浓度随时间的变化情况,气体扩散效应计算与现有的特征组份气体的检测技术相结合,为准确判断设备内部故障提供参考依据,进而指导生产实际。

1 模型及初始条件

1.1 物理模型和划分网格

GIS设备物理模型参照文献[25]1∶1的比例建模,该GIS模型由两个部分组成,大圆柱是GIS设备本体,其直径为0.65(m),高为2(m),小圆柱为取气口,直径为0.01(m),高为0.15(m)。GIS设备的总体积为0.66m3,以GIS设备的左平面中心为原点建立几何模型,如下图1所示,两个坐标位置分别为模型的原点以及故障初始位置。

图1 GIS设备几何模型Fig.1 Geometry model of GIS equipment

选用Ansys Fluent Meshing来划分网格,网格数为12843个,网格质量良好,满足要求。GIS设备网格划分情况见下图2。

图2 GIS设备网格划分示意图Fig.2 Schematic diagram of grid division of GIS equipment

1.2 数学模型

1.2.1 质量守恒方程

(1)

式中,ρ为气体密度,μj为湍流黏性系数的径向分量,t为时间,xj表示气体沿设备径向的位移,Sm为源项。

1.2.2 动量守恒方程

X方向:

(2)

Y方向:

(3)

Z方向:

(4)

u、v、w为速度矢量在X、Y、Z方向上的分量,Su、Sv及Sw是动量方程的广义源项;μ为湍流黏性系数。

1.2.3 能量守恒方程

(5)

T为流体温度;kt为流体的湍流导热系数;cp为混合气体的定压比热;cpr为SO2定压比热;cpa为SF6的定压比热;ω为重气质量比例;为常数,常取1;μt为流体的湍流黏性系数。

1.2.4 组分输运方程

SF6气体分解产生分解物,需依靠组分输运方程来计算局部相的质量分数。由组分质量守恒定律可以得到气体扩散组分方程:

(6)

ω为每种故障气体的质量分数,Dm为湍流扩散系数。

1.3初始条件

设置气室内压力为0.4Mpa(大部分GIS设备的实际压力),GIS气室内的温度设定为300K(接近室内GIS变电站环境温度),求解方法选取为非耦合非稳态,GIS设备模型封闭即故障气体在封闭体系内自由扩散,其扩散只依靠浓度差和分子热运动实现。不考虑GIS设备内部空间上的母线及其他部件对扩散的影响,定义故障气体扩散均匀的条件是设备内部故障气体浓度差小于等于1μL·L-1。分别研究以下2种场景:SO2气体扩散、H2S气体扩散。2种场景分别研究6种不同的浓度的差别,最后得出结果并给出结论。

2 仿真结果和分析

2.1 SO2扩散模拟

为仿真模拟GIS设备内部产生局放故障时SF6气体分解产生的分解物的扩散特性,假定本体内先前并无故障气体产生,只存在有SF6气体。当设备内部发生故障时,在设备左下边缘位置(0.1m,-0.225m,0m)处产生了总量为0.0002L的SO2气体。基于FLUENT仿真模拟得到了SO2气体从故障发生位置扩散至充满整个GIS设备的过程,结果如图3-5所示。

图3 封闭体系下,Z=0切面,t=500s时SO2浓度场Fig.3 SO2 concentration field when Z=0 section andt=500s in the closed system

图4 封闭体系下,Z=0切面,t=6000s时SO2浓度场Fig.4 SO2 concentration field when Z=0 section andt=6000s in the closed system

图5 封闭体系下,Z=0切面,t=12500s时SO2浓度场Fig.5 SO2 concentration field when Z=0 section andt=12500s in the closed system

封闭体系中,在扩散初期即扩散时间为500s时,设备内部SO2气体浓度由最初的5000μL·L-1下降至90.7μL·L-1, SO2气体在设备内部呈现一定的浓度梯度,由上至下、由大到小,设备顶部有最大浓度,大小为90.7μL·L-1,设备底部存在最小浓度,大小为1.84μL·L-1。扩散时间来到6000s时即扩散到达中期,设备内部最大浓度仅为40.2μL·L-1,此时取气口处浓度最大,设备底部浓度最小,最小浓度也达到了30.2μL·L-1。当扩散来到12500s时,此时设备内部SO2气体的浓度最高为35.5μL·L-1,浓度最低为34.5μL·L-1,认为扩散达到均匀。

表1 不同SO2浓度下扩散均匀的时间及最大最小浓度Tab.1 The time required for uniform diffusion and the maximum and minimum concentration under different SO2 concentrations

当设备内部SO2浓度分别为5000、2000、1000、500、200、100μL·L-1时,其他条件不变,扩散达到均匀所消耗的时间依次为12500s、7930s、6130s、3940s、2830s、1950s。

2.2 H2S扩散模拟

同2.1,封闭体系下,产生的H2S气体总量为0.0002L,基于FLUENT仿真模拟得到了H2S气体从故障发生位置扩散至充满整个GIS设备的过程,结果如图6-8所示。

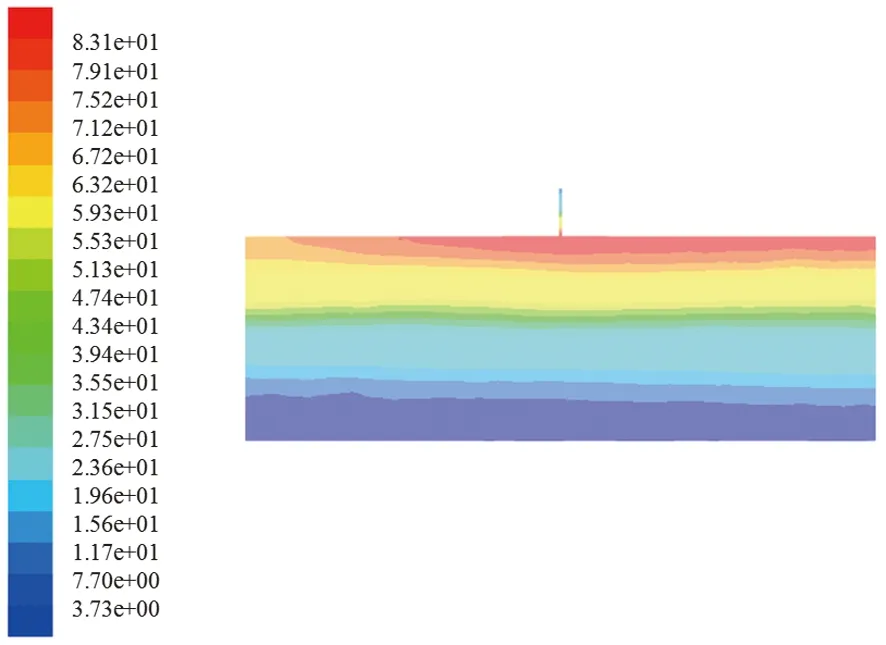

图6 封闭体系下,Z=0切面,t=500s时H2S浓度场Fig.6 H2S concentration field when Z=0 section andt=500s in the closed system

图7 封闭体系下,Z=0切面,t=6000s时H2S浓度场Fig.7 H2S concentration field when Z=0 section andt=6000s in the closed system

图8 封闭体系下,Z=0切面,t=10740s时H2S浓度场Fig.8 H2S concentration field when Z=0 section andt=10740s in the closed system

封闭体系中,在扩散初期即扩散时间为500s时,设备内部H2S气体浓度由最初的5000μL·L-1下降至83.1μL·L-1,H2S气体在设备内部呈现浓度梯度,由上至下、由大到小,设备顶部有最大浓度,大小为83.1μL·L-1,设备底部存在最小浓度,大小为3.73μL·L-1。扩散时间来到6000s时即扩散到达中期,设备内部最大浓度仅为38.1μL·L-1,此时取气口处浓度最大,设备底部浓度最小,最小浓度也达到了33.8μL·L-1。当扩散来到10740s时,此时设备内部H2S气体的浓度最高为35.6μL·L-1,浓度最低为34.6μL·L-1,认为扩散达到均匀。

当设备内部H2S浓度分别为5000、2000、1000、500、200、100μL·L-1时,其他条件不变,扩散达到均匀所消耗的时间依次为10740s、7020s、5850s、3290s、2620s、1710s。

表2 不同H2S浓度下扩散均匀的时间及最大最小浓度Tab.2 The time required for uniform diffusion and the maximum and minimum concentration under different H2S concentrations

2.3 各监测点浓度随时间变化

为了进一步研究SF6电气设备内部的SO2和H2S的扩散特性,在模型内部设置8个监测点,以模型右平面中心为原点,各监测点坐标如下表3所示。

表3 各监测点坐标Tab.3 Coordinates of each monitoring point

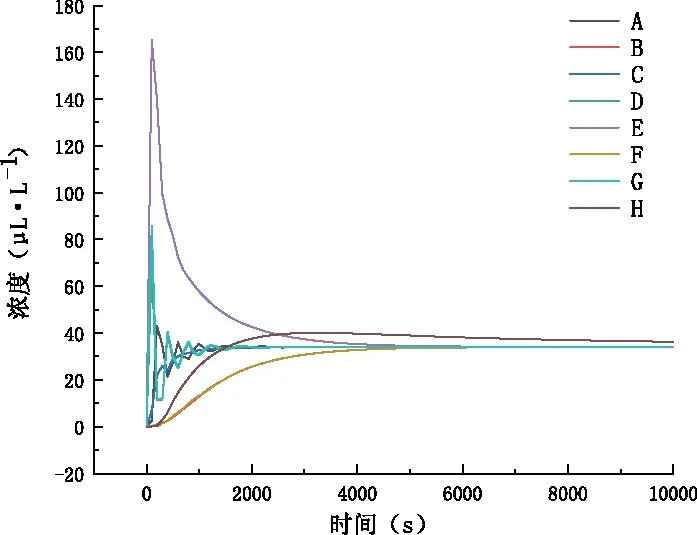

仿真得到各监测点浓度随时间变化规律,如图9和图10所示。由图9可以明显看出,在最初扩散的2000s内,监测点E的SO2浓度变化趋势最大,浓度变化趋势为先增大后减小,最大浓度达到了158.9μL·L-1,A、C、D和G四个监测点浓度变化趋势相近,浓度呈现波动性上升趋势,B、F和H三个监测点SO2浓度变化趋势相近,呈现为随时间缓慢上升的趋势。在接下来的扩散时间内,各监测点的浓度继续变化,慢慢地趋于稳定,最终达到扩散均匀,扩散均匀时各监测点浓度基本维持在35.0μL·L-1的一个水平。结合SO2扩散路径和各监测点浓度变化趋势可知,SO2扩散先由设备左下边缘向上扩散,设备顶部浓度高,监测点G位于设备顶部,所以G点的浓度变化最大,接着在浓度差和分子热运动的驱使下,由上往下扩散,所以A、C、D和G四个监测点浓度变化趋势次之,而B、F三个监测点均位于设备底部,所以SO2浓度变化趋势很小,而监测点H位于取气口处,但是取气口空间较小,扩散减慢,所以浓度变化也小。

图9 封闭体系下,各监测点SO2浓度随时间变化趋势Fig.9 The trend of SO2 concentration at each monitoring point in a closed system over time

由图10可以看出,在扩散开始的2000s内,监测点E的H2S浓度趋势最大,浓度变化趋势同样为先增大后减小,最大浓度为165.2μL·L-1,A、C、D和G四个监测点H2S浓度变化趋势相近,呈现为波动上升的趋势,B、F和H三个监测点H2S浓度变化趋势相近,随时间增加H2S浓度缓慢上升。在接下来的扩散时间内,各监测点H2S浓度逐渐趋于稳定,最终达到扩散均匀,扩散均匀后各监测点浓度稳定在35.0μL·L-1。同样,结合H2S扩散路径与各监测点浓度变化趋势分析,两种故障特征组分气体的扩散路径相同, 所以各监测点浓度变化趋势与SO2相同,但由于扩散速率不同,所以各监测点的浓度大小有差异。

图10 封闭体系下,各监测点H2S浓度随时间变化趋势Fig.10 The trend of H2S concentration at each monitoring point in a closed system over time

为了对比设备内部SO2和H2S气体扩散的差异,从表3中8个监测点选出3个最具代表性的监测点,监测点的选取遵循以下原则,从三个平面中各选择一个点,所选的代表性监测点为A、B和D,结果如图11所示。第一幅为监测点D,由图可知,D点SO2和H2S气体扩散趋势相同,但二者最大浓度不同。SO2气体的最大浓度为62.8μL·L-1,H2S气体的最大浓度为69.8μL·L-1。因为H2S扩散达到均匀的时间比SO2短,所以扩散速率更快,所以在同一时间扩散到G点浓度更大。中间为监测点B,由图可知,两者浓度变化情况基本一致,因为监测点B位于设备底部。最后一幅为监测点A,SO2和H2S气体扩散趋势相同,呈现为波动性上升。SO2气体最大浓度为53.1μL·L-1,H2S气体最大浓度为43.2μL·L-1。因为监测点A位于设备中部,浓度随时间的变化波动较大。各监测点整体的趋势均为随时间变化浓度逐渐上升,最终达到扩散均匀。

图11 3个代表性监测点SO2和H2S浓度对比Fig.11 Comparison of SO2 and H2S concentrations at 3 representative monitoring points

为了与工程实际中特征组份气体检测技术相结合,进一步分析了故障气体扩散到取气口时的浓度跟时间的变化趋势,结果如图12所示。针对故障气体在线监测设备来说,精度一般为1μL·L-1,根据监测点的数据,得到不同浓度、两种故障气体在取气口处达到1μL·L-1的时间,结果如下表4所示。

图12 封闭体系下,不同特征组份气体取气口浓度随时间变化情况Fig.12 Variation of inlet concentration of different characteristic components with time under the closed system

表4 取气口处浓度达到1μL·L-1的时间Tab.4 The time when the concentration reached 1μL·L-1 at the sample connection

由图12可以发现,在封闭体系下,SO2和H2S气体在取气口处浓度变化趋势基本一致。在扩散初期的100s内,取气口SO2和H2S气体浓度为0,在100s-3000s扩散时间里, SO2和H2S气体的浓度逐渐上升,在3000s-10000s扩散时间里,2种气体的浓度逐渐趋于稳定,最终维持在35.5μL·L-1水平,说明设备本体中故障气体扩散趋于稳定。

2.4 结果分析

由上述分析可知,SO2气体的整体扩散路径为由下往上、由左往右。扩散初期SO2气体由于密度差从设备下方向上扩散,存在设备上方浓度高,下方浓度低的浓度梯度。扩散中期SO2气体依靠浓度差和分子热运动继续扩散,最终达到扩散均匀。

H2S气体的整体扩散路径也是由下往上、由左往右。扩散初期H2S气体由于密度差从设备下方向上扩散,存在设备上方浓度高,下方浓度低的浓度梯度。扩散中期H2S气体依靠浓度差和分子热运动继续扩散,最终达到扩散均匀。

现有的检测标准中,检测气体组分的精度一般为1μL·L-1,本文得到SO2和H2S扩散到取气口的时间,在工程实际中设备发生故障后,可为工程人员检测气体组分的时间和数据的可靠性研究提供依据,但故障较轻时,所产生的故障气体浓度也小,取气口检测到故障气体浓度可能低于1μL·L-1,在现有的检测技术条件下,检测不到故障气体,从而无法及时发现设备内部故障。

3 结论

为了研究GIS设备气室内部在发生局放或过热等故障时,产生的表征故障的气体在设备内部的扩散特性,本文运用CFD技术,利用FLUENT仿真模拟得到了SO2和H2S气体的扩散情况。同时对两种故障气体进行了定性和定量的分析,基于FLUENT仿真模拟得到了两种故障气体在GIS设备气室内部的扩散规律、浓度大小、扩散均匀的时间以及故障气体扩散到取气口达到监测设备能检测出的时间。本文所做工作可与现有的特征组分气体检测技术相配合,为准确判断设备内部潜伏性故障提供理论依据,同时,在后续工作中,本文可为判断GIS设备内部故障严重性、预测故障产生时间等研究提供一定理论支撑。但本文只研究了简单模型背景下GIS设备中SO2和H2S气体的浓度、时间的一定规律,与真实设备还是存在一定的差距,后续可继续研究复杂模型下的GIS设备中更多的故障气体的扩散特性。