地铁隧道下穿铁路桥梁施工技术探究

浦振宇

中铁隧道股份有限公司 河南郑州 450000

随着城市各城市的地铁建设,过程中经常面临复杂的周边环境问题,地铁建设中离不开盾构施工技术的应用,对于各大城市来说城市建设时间越长,地下地上环境越复杂,建设中遇到的问题越多[1]。本文以某个城市地铁建设中需要下穿既有桥梁为例,探讨盾构施工时需下穿既有建筑时的施工技术。

1 工程概况

1.1 线路概况

在地铁盾构隧道施工中采用盾构法。线距13.0-30.6m,线面最小曲线半径350m,最大纵坡34.000‰。盾构隧道施工是本段的施工方法。区间内有三条接触通道,其中二号接触通道与泵房联合修建,侧穿某客运专线桥桩,线路呈V字走向,施工前已于市政管线单位进行对接,路基下方无市政管线。

1.2 地质情况

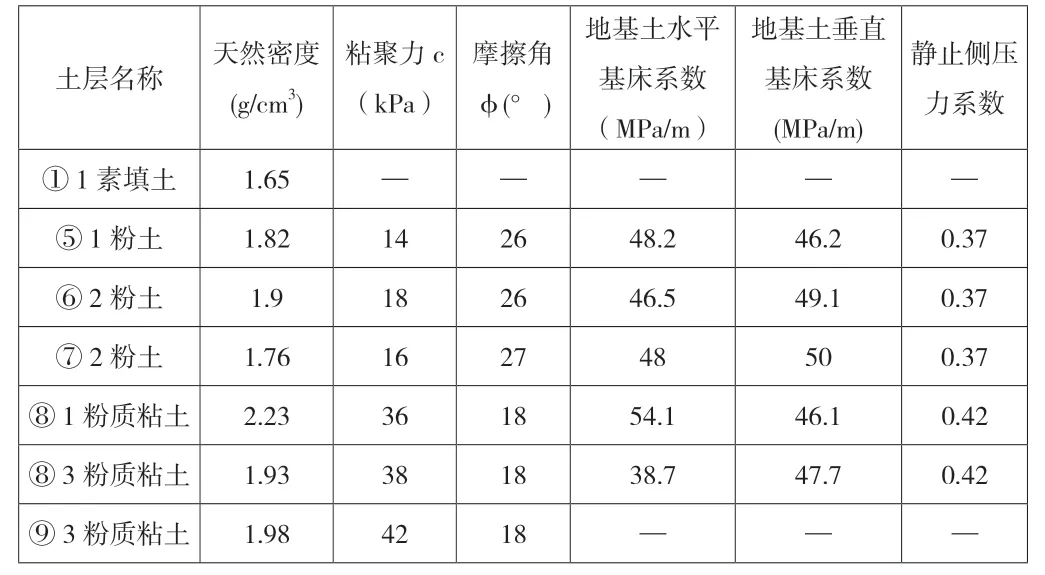

该区间隧道结构主要位于黏质粉土层⑥2、粉质粘土⑦1、黏质粉土⑦2、粉质粘土⑧1层中,各地层参数表见表1所示。

表1 地层参数表

1.3 水文情况

勘察期间共观察到一层地下水,地下水位类型为潜水(二),其稳定水位埋深41.70-42.30m左右,标高79.20-80.36m左右。含水层主要为粉质粘土⑧3层(局部粉质粘土含孔隙)。主要由侧向径流和溢流供给,由侧向径流和人工开采排出。地下水径流补给方向为西南向东北。

2 盾构侧穿桥桩施工方案

2.1 盾构施工地层隆沉的发展过程分析

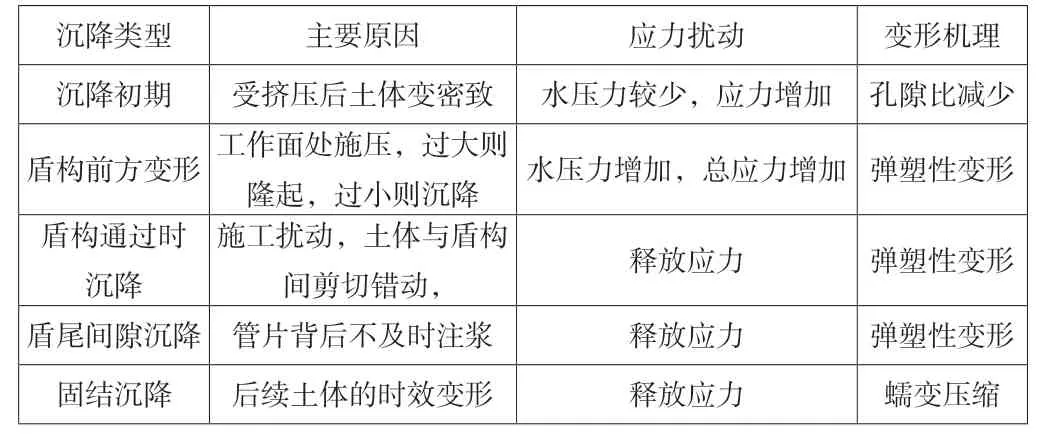

根据地表沉降的变化规律,盾构隧道施工引起的地表沉降可分为5个阶段,其原因及机理如表2。

表2 盾构施工引起位移的原因及机理

2.2 盾构穿越前准备

2.2.1 与相关部门对接

成立盾构侧穿客运桥桩外部联络协调组,下穿前与相关部门及业主单位进行对接、协调,并签订安全协议(确定掘进、监测时间),对接完成后方可组织盾构下穿施工。

2.2.2 盾构试掘进

加强盾构掘进、盾构及其配套设施的维护,加强推进系统、注浆系统、密封系统、导向系统等重要系统,确保盾构及其配套设备在穿越断层时的正常运行。

2.3 盾构穿越前地面加固处理措施

区间左线隧道与桥桩的最小间距为5.39m,区间右线隧道与桥桩的最小间距为7.67m。建议采用预埋注浆管进行地面加固,采用单液体水泥浆作为注浆浆液。加固范围:纵向长度为30米,加固的宽度为盾构隧道结构轮廓线左侧3米,右侧3米,竖向钢筋范围为盾构隧道结构轮廓上下各3米,即套管阀管长度为12.2米。

注浆加固过程中,根据注浆扩散半径控制注浆管与深基础之间的畅通距离,减少注浆对深基础的直接挤压力作用,同时注浆压力适宜,避免注浆压力过大;注浆后及时清洗注浆管,为盾构通过时实时监测结果决定是否采用补偿注浆预留条件,注浆加固7天后强度满足要求方可进行盾构机推进施工。

2.4 盾构穿越期间的控制参数

2.4.1 严格控制地盾前方的土压力

当盾构刀盘前方土压力发生变化时,刀盘前方土体的应力将发生重新分布,导致地表变形、隆起或下沉。根据施工期地面监测结果及时变更和设定土压力。如果盾构机前面的地面下沉,盾构机的土压力就会增大;如果盾构机前面的地面上升,土压力就会减小。在实际施工中,土体压力与开挖量是密切相关的,及时总结出最合理的土体压力和开挖量,减少对土体的扰动。通过桥梁桩基时,土压力不得出现风箱式波动,干扰土体[2]。

2.4.2 刀盘转速及推进速度控制

根据穿越桥桩前施工参数总结及穿越段相应地质情况,推进时是匀速推进,且推进速度、开挖速度、注浆量要匹配。

2.4.3 同步注浆

因盾构机刀盘外径为6.46m,管片外径为6.2m,盾构机的外径大于管片的外径。盾尾穿过后,管片外围与土壤之间有间隙。在施工中,采用同步注浆的方法填补这部分缺口,以减小填补缺口时周围土体的变形,降低地基沉降。在施工过程中,严格控制同步注浆量、注浆质量和配比,并根据掘进段正常的浆液比例提高水泥用量和浆液浓度,使浆液工作性好,泌水性比较小,浆液固结收缩率小。

同步注浆是通过盾尾结构的注浆管和同步注浆系统的,同时盾构前进,形成盾尾间隙。采用双泵四管(四注入点)对称进行盾构机机尾灌浆。

2.4.4 二次注浆

盾构隧道施工中,同步注浆可能沿土体裂缝渗透,并存在一定的裂缝。此外,收缩变形和土体侧向位移会干扰土体再固结,导致地基沉降。其次,根据实际情况(同步灌浆程度、监测结果),采用二次灌浆法填补柱段建筑物之间的空隙。注浆孔应提前打开,并采取防护措施。根据地面监测情况,可随时调整墙后补充灌浆,以减少地层变形。

2.4.5 加大油脂用量

盾构穿越风险源过程中油脂使用量须增加,使盾构机安全、连续的通过风险源。

2.4.6 管片拼装

管片拼装需要安排最熟练的拼装工人,这样可以缩短拼装的时间,盾构停机的时间也会对应缩短,减少地面沉降。在拼装的过程中,前面的土体压力下降,螺旋机内的土体可以通过螺旋机反转法在前面进行填充。拼装完成后可以尽快恢复推进进度,减少土壤沉降。

3 盾构隧道质量保证措施

3.1 加强管片生产质量控制,确保管片制造精度达标

模具精度控制在允许误差范围内,要有足够的强度,防水密封,严格控制钢筋、混凝土、粗细骨料、粉煤灰和混合料的质量,选择合适的比例,指定专人负责生产,严格控制分段生产的质量,分段按照生产日期和型号整齐堆放。管片搁置在柔性垫条上,搁置部位上下对应。管片必须经过严格的质量检验,检验表必须逐块填写。经检验合格的部件应标明产品证书,管片运到工地后,须现场位验收合格后,方可使用。

3.2 提高管片拼装精度

选择熟练工人进行拼装,定期保养维修管片安装机,加强螺栓紧固,隧道贯通后,检查重新紧固纵向、环向螺栓,确保安装质量。

3.3 做好管片缺陷修补

管片拼装后对其缺陷进行修补,严格按照管片修补专项施工方案进行管片修补,保证隧道衬砌良好的表观质量。

3.4 加强盾构机的掘进控制

掘进前根据设计图纸和地质条件绘制盾构机掘进姿态,指导施工。掘进时,主司机和值班工程师应根据实际情况调整盾构机的方向和速度,如有异常应及时监测并采取必要措施。掘进后要及时收集掘进信息并分析总结、反馈信息,指导下一步施工[3]。

4 文明施工措施

施工过程中,每一道工序都严格按照规范进行。工人操作要求标准化、规范化、制度化,施工现场保持清洁、卫生、通风、采光良好。进入施工现场的人员必须佩戴安全帽,材料、产品部件分类有序堆放整齐,机器设备固定维护保持操作清洁,保持机器正常运转,合理布置隧道内各种管道。

施工现场安排专人定期向施工现场洒水,减少扬尘。定期用水清洗进出运输车辆的主要道路,减少粉尘对地面的污染。在危险区域设置警示标志和安全通道,定期组织专人检查;

施工工地须每天清洁,要在工程完成后清洁工地。严禁随意堆放建筑垃圾。在施工生产和生活中,应加强施工人员的文明行为教育,实现管理程序化和规范化操作。

5 扬尘治理措施

项目依据各地方扬尘治理相关文件要求,严格按要求进行扬尘治理工作,确保施工中扬尘治理工作达标。

6 侧穿桥桩时突发事件应急措施

6.1 桥体与地面沉降超限

施工掘进过程中,若发现桥体与地面沉降超限,应立即会同有关方面根据监测情况制定有效的措施,保护铁路轨道的安全。当铁路轨道的沉降及变形较大时,主要采取以下应急措施:

轨道应急措施:在施工过程中发现铁路桥体允许偏差超标时,应立即联系有关铁路部门进行线路维修,并及时通知设计单位和有关铁路部门研究对策,防止影响铁路正常运营。

当变形量大,危及行车安全时,及时联系铁路运营部门,配合铁路维修单位尽快减缓变形,调整线路设备适应交通条件,然后放行列车,地面客车会减速慢慢行驶。

隧道内应急措施:立即停止盾构掘进,保持土仓压力,有效控制地表沉降和桥梁沉降。在沉降没有得到控制,原因没有明确分析,沉降控制措施没有到位时,盾构机不得继续行驶,地表沉降和桥梁稳定后处理完毕,盾构机可继续行驶。

施工前准备好足够的抢险设备(如沙袋、石子、盾尾油脂等)的项目和数量,存放于指定施工现场,确保出现险情抢险物资能够及时到位。并成立行之有效的应急机构,组建专业应急突击队[4]。

6.2 出渣量、渣温无法控制

按照适时控制出渣量的原则,当无法有效控制出渣量时,应立即保压停机,并向相关人员报告情况。

对渣土温度进行检测,达到35℃渣温时为警戒值。而当达到警戒值时,现场人员立即分析判断并采取措施控制,并向相关人员通报情况。

6.3 突发停电

在施工过程中如发生突然停电现象,将产生一定的安全隐患及损失。为此制定以下工程抢险预案:①经常检查备用电源设备是否处于良好状态,在紧急情况下是否正常使用。②定期维护供电线路和高压电源,高压线固定在侧墙顶部。③高压变压器应设置防护围栏,不得进入。④随时与电源管理部门联系获取动态信息。⑤停电后及时启动发电机。排水、照明和井口提升系统优先。⑥停电时及时启动盾构机上的空压机保持土仓压力[5]。

6.4 意外停机

(1)停机前制定完善的停机交底,对测量监测数据及开挖土体进行一次全面的分析,尽量避开建筑物,选择合理的停机位置。

(2)停机前的掘进应加强各施工参数的控制,特别是土压力、排土量、壁后注浆、推进速度,最大限度的减小掘进对周围土体的扰动。

(3)为保证开挖面土压力能随时得到控制,值班人员应在盾构停机24小时后记录土压力的变化,并当土压力大幅下降时采取措施保持土压力,以保证停机期间的施工安全。

(4)对地表沉降监测在停机期间不停止,增加监测频率。在停机期间还应安排专人对建筑物进行地面巡视。

(5)停机期间保障盾构机电源不间断,发生异常时可以及时采取相应的应对措施。

7 结语

综上所述,地铁隧道下穿铁路桥梁施工技术的优劣不仅仅直接影响工程的施工质量,对既有铁路线安全也存在很大的影响,在地铁隧道下穿铁路桥梁施工中,必须根据隧道工程的具体特点,采取科学的措施,有效控制施工工艺和施工过程,不断优化施工技术,先进的施工技术和设备需要大力的引进并应用,熟练控制施工技术要点,提高科学施工的能力和水平,最大程度的减少违规操作、规避施工风险,降低施工隐患和问题,促进地铁交通的健康发展。