箱涵式双向流道泵装置优化设计研究

彭 兵,王 丽,楚士冀,徐 添,林 旭,石丽建

(1.南京市高淳区水务建设投资有限公司,南京 210000; 2.淮安市水利勘测设计研究院有限公司,江苏 淮安 223001;3.国际小水电中心,杭州 310002;4.扬州大学 水利科学与工程学院,江苏 扬州 225000)

0 引 言

箱涵式双向流道的立式轴流泵装置,其结构型式为闸、站结合,通过控制闸门实现自引、自排、灌排的特点,且占地面积小,便于管理,在防洪、灌溉、引水等多种功能的泵站中得到广泛使用。刘超等[1-4]分析了进水流道底部不良流态对泵装置的安全运行稳定性有直接影响,并研究了加设导流措施的泵装置特性,大幅提高了双向泵装置效率。郭楚等[5]对比分析有无导水锥的泵装置水力特性,得出了导水锥可消除喇叭管口下方的奇点,提高了水泵装置效率。SHI Lijian等[6]对箱涵式双向流道进行正交优化,优化结果表明进水流道损失降低1.3 cm,出水流道水力损失降低7.69 cm,泵最高运行效率达到70.04%。黄良勇等[7]对双向进出水流道喇叭管高度进行优化,得出扩散喇叭管的高度对出水流道的水力性能的影响较大,喇叭管出口至流道顶板高度为0.48D时,出水流道水力性能最优。周伟等[8]对出水锥管优化设计,优化结果表明出水锥管对双向出水流道水力损失和泵装置效率影响较大。张仁田[9]分析出悬空高度和进水流道宽度是影响水泵进水流态的主要参数。朱劲木等[10]通过模型试验分析出导水帽的高度对出水流道的流态和水力损失影响较大,且存在一个最佳值。成立[11-13]等研究了双向进出水流道内流动特性以及压力脉动特性。钱钧等[14]分析出进水流道后端回流区对主流的影响较小,双向出水流道受环量的摆动较大。

本文在前人的研究基础上,以南京某泵站为例,根据该泵站运行要求,采用CFD数值模拟的方法对箱涵式双向流道泵装置进行优化设计,提高泵装置效率,改善流态,以确保泵装置高效、安全运行,发挥应有的效益,可为同类泵装置的优化提高参考。

1 数值模拟

1.1 计算参数

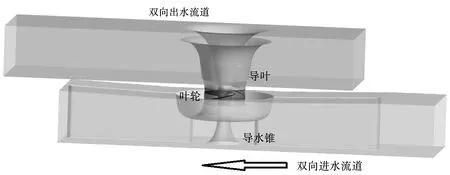

本文以南京某泵站为计算模型,泵装置计算模型包括双向进水流道、导水锥、转轮、导叶体和双向出水流道五大部分。叶轮选用TJ04-ZL-23号模型,叶片数为3,导叶体叶片数为5。泵装置主要计算参数为: 叶片安放角度为 0°,转速为295 r/min,设计流量Q=5.8 m3/s,叶轮直径D=1.35 m,轮毂比dh=0.4,叶片叶顶间隙为0.1 mm。泵装置平面剖面图见图1。

图1 双向流道泵装置二维图

1.2 方案设计

在叶轮固定后,双向流道泵装置的效率主要取决于流道的水力损失,且由于双向出水流道内的水流为扩散性流动,存在明显的脱流、漩涡等不良流态,水力损失较大[3]。在前期工作中,在保证出水流道不变的条件下,优化进水流道,将悬空高度h1作为控制变量,其设计方案见表1。但考虑到文章的篇幅,本文就不详述进水流道多方案的优化比选。通过对双向出水流道喇叭管悬空高度的多方案计算比较,得到方案2进水流道水力损失最小为0.03 m,故选取方案2悬空高0.74D作为初步优化方案。

表1 方案计算设计(进水流道)

在低扬程泵站中,由于进水流道盲端存在较大的回流,流态紊乱,且盲端区相对较长,水流流速较低,回流强度相对较小,对水泵进水断面水流及水力损失影响较小[12]。而出水流道的水力损失对于整个装置效率有重大影响,因此为提高水泵装置的效率,本文主要优化出水流道的出水结构,即出水喇叭管。为避免进水流道内出现水泵单侧进水,保证水泵为四周进水,在对出水流道进行初步优化过程中,h1/D为0.74D时进水流道水力损失最小为0.03 m,将初始方案悬空高调整为0.74D。同时为保证计算结果的收敛以及精度,在设计方案的出水流道出口添加延伸段。出水流道优化设计方案见表2,优化方案的示意图见图2。其中,h2为喇叭管口至出水流道顶板的悬空高度。

表2 方案计算设计(出水流道)

图2 泵装置二维和三维示意图

1.3 控制方程及边界条件设置

泵叶轮内部流动是三维非定常紊流流动,控制方程的离散采用基于有限元的有限体积法。采用的控制方程为雷诺平均N-S方程,紊流模型采用标准k-ε紊流模型,该模型修正湍流黏度考虑了平均流动中的旋转及旋转流动情况,能更好地处理高应变率及流线弯曲程度大的流动。整个泵装置作为数值模拟的计算域,将进水流道的进口作为整个泵装置的进口,进口边界条件采用总压进口条件,总压设置为一个标准大气压;将出水流道的出口作为整个泵装置计算流场的出口,出口边界条件采用质量流量出口。泵装置的进出水流道、叶轮的外壳及导叶体均设置为静止壁面,应用无滑移条件,近壁区采用可伸缩壁面函数,进出水流道表面的粗糙度取2.5 mm。动静交界面采用速度平均的Stage模型,其他交界面类型采用None模型。

1.4 网格划分

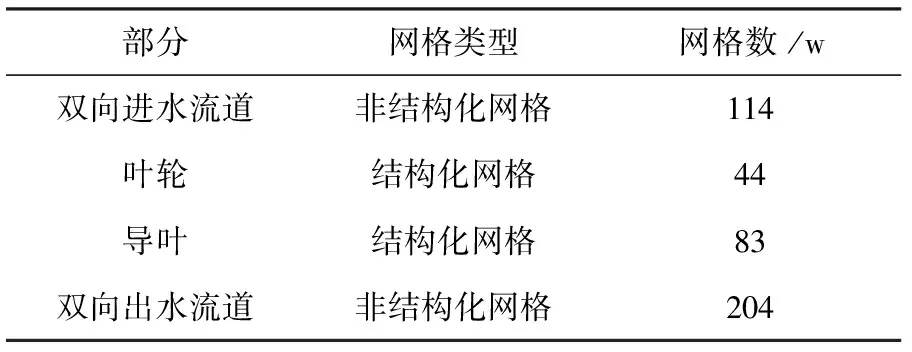

网格划分在ANSYS软件中对计算模型进行分块划分,并在前处理软件CFX-Pre中组装。考虑到泵装置双向进出水流道计算模型的复杂性,以泵站原型尺寸为基础建立双向进出水流道的三维模型,采用自适应很强的非结构化网格,泵叶轮和导叶采用六面体结构化网格(图3),网格质量在0.3以上,满足数值模拟计算要求,各部分网格数见表3。

图3 网格划分图

表3 计算域网格划分

2 数值模拟结果

2.1 初始方案模拟结果

根据伯努利能量方程计算泵装置扬程,由计算得到的速度场和压力场以及叶轮上作用的扭矩预测泵装置的水力性能。

泵装置进水流道与出水流道出口的总能量差定义为装置扬程,用下式表示:

(1)

式中:等式右边第一项为出水流道出口断面总压,第二项为进水流道进口断面总压。Q为流量,L/s;H1、H2为泵装置进、出水断面高程,m;s1、s2为泵装置进、出水断面面积,m2;u1、u2为泵装置进、出水流道断面各点流速,m/s;ut1、ut2为泵装置进、出水流道断面各点流速法向分量,m/s;P1、P2为泵装置进、出水断面各点静压,Pa;g为重力加速度,m/s2。

泵装置效率即为:

(2)

式中:Tp为扭矩,N·m;ω为叶轮旋转角速度,rad/s。

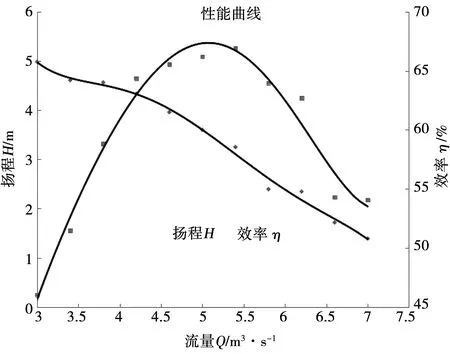

图4为初始方案在各工况下的性能曲线图。从初始方案数值结果发现,该泵站高效区范围较窄,最高效率为66.90%,其对应下的流量工况Q=5.4 m3/s,可见最优工况下流量偏离设计流量。而在设计工况Q=5.8 m3/s时,效率达到63.97%,泵装置高效区往小流量工况偏移。

图4 初始方案性能曲线图

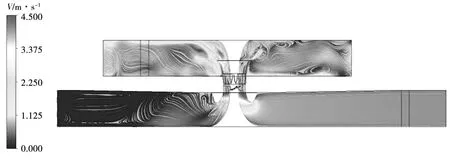

图5为初始方案设计工况下在截面ZX=0处的流线图。从图5中可以发现,进水流道主流区内水流较为平顺;而进水流道死水区受主流侧水流绕流的影响,水流流态复杂,存在漩涡以及壁面脱流等不良流态。但由于流道相对较长,流速基本分布在0~1 m/s之间,表明该区域回流强度较小,对叶轮进口前流场影响较小,这与文献[12]所得出的结论一致。出水流道内流线较为复杂,盲端回流强度较大,水流紊乱程度大,在盲端侧的出水喇叭管口至出水流道顶板之间存在明显的脱流。同时,也可以发现出水喇叭管处的流速并未充分扩散,在顺水侧喇叭管出口处存在较大的高速区,流速达到4.5 m/s左右,冲击出水流道顶部,造成额外的冲击损失。

图5 初始方案截面流线图(ZX=0)

2.2 优化方案对比

以出水流道水力损失和效率作为判断优化的依据,根据伯努利能量方程引入水力损失Δh概念,采用CFD数值计算得到的流速场和压力场预测过流部件的水力损失,计算公式为:

(3)

式中:E1为流道进口处的总能量;E2为流道出口处总能量。

表4为各方案在设计工况下计算结果表,图6为出水喇叭管出口截面压力分布图。从图6中可以发现,低压区均分布在出水喇叭管外缘,该处流速较高,且与导叶数相对应,这是由导叶出口环量导致的;对比各方案的压力云图发现,初始方案在出水喇叭管外缘处的低压区分布不均匀,这是由于出水喇叭管较短,大部分动能未充分转化为压能,导致该截面处的动能较大,流速较高,且低压区主要集中于盲端区,进一步增加了盲端区的紊乱程度,导致水力损失增加。在设计工况下,方案一出水喇叭管口压力分布的均匀性较差,压力变化明显,高压区分布较大,向外缘处发展,且压力梯度变化大,容易导致脱流、漩涡等不良流态,增加水力损失;而方案二中低压区均匀分布在出水喇叭管外缘,压力梯度变化均匀。对比表4,在设计工况下,方案二对比方案一的水力损失减小1.02 cm,效率提高0.98%;对比初始方案的水力损失减小10.77 cm,效率提高8.1%。从而得出,方案二的优化结果明显。

图6 各方案出水喇叭管出口截面压力分布图

表4 设计工况方案计算结果表

通过对比出水流道的各方案出水结构可知,增加出水喇叭管的高度有助于导叶出口处流速的扩散,回收水流的动能,提高泵装置的效率。

3 外特性预测

根据上诉优化结果,以方案二作为本次优化的最终方案,并与初始方案进行比较。轴流泵叶轮选用TJ04-ZL-23水力模型,其计算工况包括有3、3.4、3.8、4.2、4.6、5、5.4、5.8、6.2、6.6和7 m3/s,共11种工况,将各工况下数值模拟结果绘制性能曲线图,见图7。

图7 最终方案性能对比图

图7为初始方案与最终方案(方案二)的性能曲线对比图。从泵装置性能曲线可知,泵装置最优工况为流量Q=5.8 m3/s,泵装置效率达到最高为72.07%,扬程H为3.10 m。相比初始方案,效率绝对值提高8.1%,扬程提高0.71 m。流量-效率和扬程曲线均优于初始方案,同时高效区范围变宽,可见优化效果明显。在设计工况下,出水流道水力损失为48.43 cm,相对于优化前的59.2 cm,减小10.77 cm。在设计工况下,设计扬程为2.84 m时,流量为6.05 m3/s,装置效率为71.5%,设计扬程2.84 m时流量6.05 m3/s大于泵站设计流量5.8 m3/s的要求;在最高扬程4.4 m时,流量为4.26 m3/s,装置效率为66.62%;泵装置优化效果明显。

图8为设计工况下最终方案截面与三维流线图。对比图8与图5的截面ZX=0处的流线图发现,方案二顺水侧出水喇叭管处高速区范围明显减小,对出水流道顶板的冲击变小,且受出口导水锥以及喇叭管的影响,在出水喇叭管背水侧的出口处的脱流程度明显降低。这就表明在一定程度上,优化双向出水结构的喇叭管高度有助于导叶出口水流的扩散,降低出水口的流速,减小水利损失。但出水流道盲端区内的紊乱程度并没有因为喇叭管出口处流速的减小而降低,水流仍具有较大的环量,使得流线依然呈现螺旋状,这也是箱涵式双向流道泵装置存在的主要问题。

图8 最终方案流线图

4 结 论

本文采用数值模拟的方法,对南京某双向流道泵装置进行优化设计,分析了泵装置的内部流态以及外部特性,得出以下结论:

1)优化后的泵装置最优工况为流量Q=5.8 m3/s,泵装置最高运行效率达到72.07%,扬程H为3.10 m,相比最初方案,效率绝对值提高8.1%,扬程提高0.71 m。在设计工况下,出水流道水力损失为48.43 cm,相对于优化前的59.2 cm,减小10.77 cm。

2)在喇叭管直径一定的基础上,提高喇叭管的高度有助于导叶出口水流的扩散,降低出水口的流速,减小水力损失,对提高泵装置的效率起到关键的作用。但出水流道盲端区内的紊乱程度并没有因为喇叭管出口处流速的减小而降低,水流仍具有较大的环量。

3)进水流道内水流收缩均匀,叶轮进口前无不良流态,水力损失较小;出水流道内水流流态复杂,易于产生脱流、漩涡等不良流态,水力损失较大。泵装置效率主要取决于出水流道的水力损失。