基于有限元方法的化工机械设备防腐优化设计

陈国斌

(广东工业大学华立学院,广东广州 511325)

在化工行业的发展过程中,机械设备腐蚀作为一项难以解决的问题,阻碍了行业发展[1]。腐蚀问题的出现降低了企业的经济收入,同时会造成生产过程出现安全威胁[2,3]。化工生产中由于材料的化学反应,机械设备与之接触的部分受到腐蚀,使得设备寿命随之减短。

由于人们对化工产品需求的增长,化工机械设备防腐优化工作重视程度逐渐上升。蒋晓瑞[4]提出为了提升化工设备抗腐蚀能力,在设备设计和制造的步骤中,选用耐腐蚀的材料,采用结构技术,优化设备设计工艺,在完成设备设计后,在实际应用的过程中,完善设备防腐管理措施,该方法腐蚀问题分析得不够透彻,设备优化不够细致。王磊等[5]提出分析化工设备的腐蚀原因,以此为基础,通过隔离腐蚀介质,优化设备结构设计,完善设备加工工艺,达到设备防腐的目的,该方法在实际应用中,腐蚀速率降低程度较低。

本文从设备腐蚀原因以及防治措施两方面分析,对化工机械设备防腐进行了深入优化设计。随着人们对抗腐蚀问题的了解深入,使得化工设备防腐能力有所提升。这个过程中,有限元法作为一种高效计算方式应用其中。在有限元方法的作用下,将设备防腐结构中的未知场函数进行求解,通过最优模型的作用,促使机械设备抗腐蚀能力的有效提升。本文以化工企业实际生产情况为依据,制定相对应的设备防腐蚀策略,实现了最佳防腐效果。

1 化工机械设备防腐优化设计

1.1 分析化工机械设备防腐结构

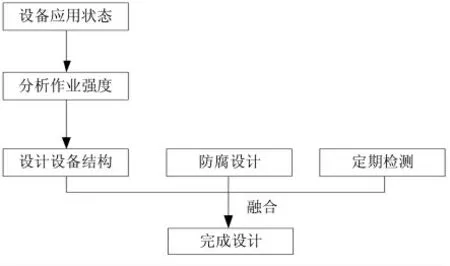

化工机械设备的防腐能力提升,需要以工艺结构设计为基础,通过机械结构的合理设计,提升化工机械设备的防腐性能[6]。这种防腐措施应用过程中,需要人们以机械细节内容为核心,完成设备的合理设计。通过细节重视程度的提升,降低因结构不合理造成的化工生产危险[7]。针对化工机械设备防腐结构设计,以避免缝隙出现作为设计目标,最大程度减少腐蚀性物质在设备上停留。此外,当设备结构整体性较高时,机械的防腐性能同样会得到提升。具体的设计思路为:针对化工生产过程中设备的应用状态,分析机械设备作业强度,由于化工产品与其他生产过程不同,生产设备无法进行频繁维护,所以通过设备结构的设计,满足化工生产需求后,完成防腐设计工作的融合[8],思路图如图1 所示。

图1 设计思路图

在化工机械设备管理时,防腐工作的实现需要各种防腐措施的结合,来妥当处理各项设备的腐蚀问题,并且在这个过程中,还需要工作人员进行积极防治管理[9,10]。工作人员需要对机械设备的使用情况进行实时了解,明确当前设备腐蚀情况是否影响正常生产运转。实际工作过程中,依靠设备定期检测的方法,完成腐蚀问题的查询。对于一些无法避免腐蚀的设备结构,如腐蚀现象呈现出严重情况,需要采取设备结构更换的方法,避免腐蚀问题恶化,从而引发严重事故。

1.2 设计有限元优化模型

由于机械设备的防腐结构设计,需要将零部件结构进行详细分析来进行优化设计,可对于化工机械设备防腐性能产生直接影响。化工机械设备的零件结构设计不合理时,会使得设备某一零件表面的腐蚀加重。所以,当零件结构设计得到优化设计后,可以实现设备防腐性能的提升,从而增加材料的利用率。在零件设计优化时,需要进行设计变量的选择。通常情况下,需要多个几何参数,例如节点坐标、接触面积等。在约束条件的作用下,完成设计优化变量的选取,通过最小化结构面积、腐蚀集中系数等,构成优化目标函数。以隐式函数关系为例,目标函数、性能约束条件都属于变量,无法直接获取灵敏度值。

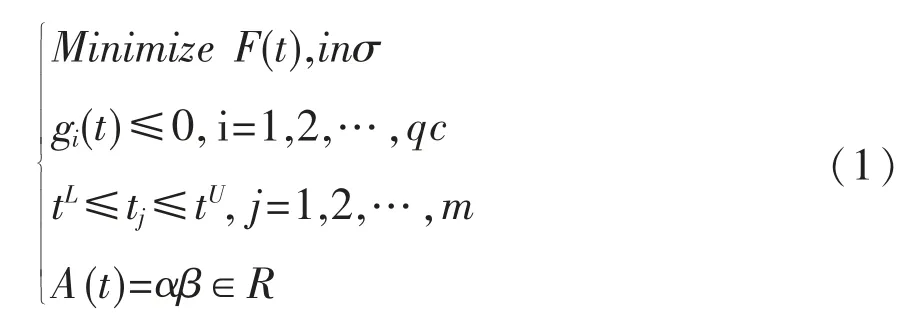

有限元方法的应用,可以有效解决这一难题。通过有限元方法的计算优化,与传统设计方法相结合后,使得化工机械设备零部件的防腐结构设计,满足设备抗腐蚀性需求。除此之外,机械设备的优化设计,对零件的边界形状有所改变,造成单元形状出现变化,严重的情况下,会产生网格扭曲,所以需要进行扭曲检查,确保结构优化效果达到最佳。文中以化工机械设备中零件,在生产过程中与产品接触面积为设计变量,F (t)表示进行约束优化后的目标函数,并将(m×1)的设计变量向量用t 来表示。用σ 来表示设计域,也就是t 的函数表达。当设计域的边界用A(t)进行表示后,具体的优化设计模型如公式(1)所示:

上述公式(1)中,gi(t)是第i 个约束条件的表示,针对第j 个设计变量来说,其上下界分别用tL、tU进行表示。而R 则表示一个函数集,该集合可以满足化工机械设备防腐蚀需求。基于有限元方法的结构设计流程,如图2 所示。

图2 基于有限元方法的结构设计流程

由于化工机械设备零件的优化难度较大,所以需要设计更加复杂的设计模型,基于有限元方法,通过多种类型单元对零件结构生产过程中腐蚀变化进行分析,并通过公式完成形状灵敏度分析,最终通过优化模型完成设备结构的合理设计。

1.3 获取设备防腐优化结果

与传统优化模型相比较,基于有限元方法建立的优化设计模型将计算步骤进行简化,将防腐结构设计周期大幅缩短,在减少计算的同时保证了设计精度符合生产需求。化工机械设备防腐优化过程中,所有环节都应该贯彻优化思想,利用Auto Form 软件完成机械设备生产过程腐蚀模拟。完成工艺结构设计优化。在有限元方法的作用下,通过有助于结构优化的进程影响,对设备结构进行防腐优化设计。有限元增量法的求解,可以精确模拟腐蚀现象的出现,并在FLD 模拟结果图显示后,快速检测到损坏部分采取补救方案。

在得到设备防腐优化结果后,以此为依据提出设备结构修改意见。通过反复修改与调整,从不同的方向进行设备最终优化,包括装配约束和参数结构改变。其中,前者需要以约束关系为基础,进行重新确定;后者利用运行结果重新建立零件有限元模型,开展设计修改工作,并通过进一步的分析,确定该设计是否符合防腐需要。通过有限元分析方法,保证了化工机械设备在生产过程中维持原有的生产性能,同时通过阴极保护提升设备防腐蚀效果。以当前化工企业实践应用进行分析,机械设备在防腐优化设计的作用下,得到了显著的抗腐蚀效果。

2 实验

2.1 实验准备

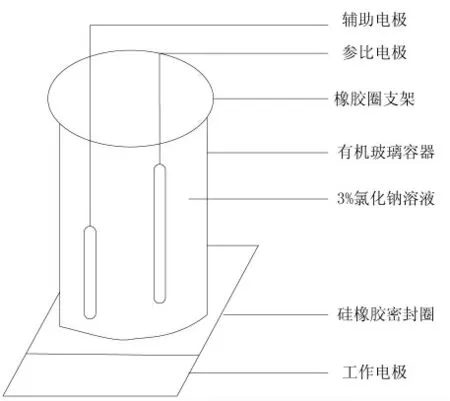

为了验证文中设计的防腐优化方法是否具有良好的抗腐蚀能力,特进行测试。采用电化学测试技术,研究不同防腐优化方法应用后的设备自腐蚀电位变化状态,明确设备抗腐蚀能力变化。实验所需的电化学测试装置如图3 所示。

通过图3 所示的装置,对同一厂家生产的三种化工设备进行抗腐蚀性能测试。为了保证实验结果的科学性,选择两种不同的设备防腐的优化方法,分别按照文献[4]的防腐方法和文献[5]的防腐方法,将其设置为对照组,统称传统方法1和传统方法2,进行三种方法的对比测试。

图3 电化学测试电解池装置

2.2 实验结果分析

通过电化学测试技术的应用,针对同一种化工设备进行三种防腐优化方法的测试,自腐蚀电位变化如表1 所示。

表1 三种方法自腐蚀电位变化

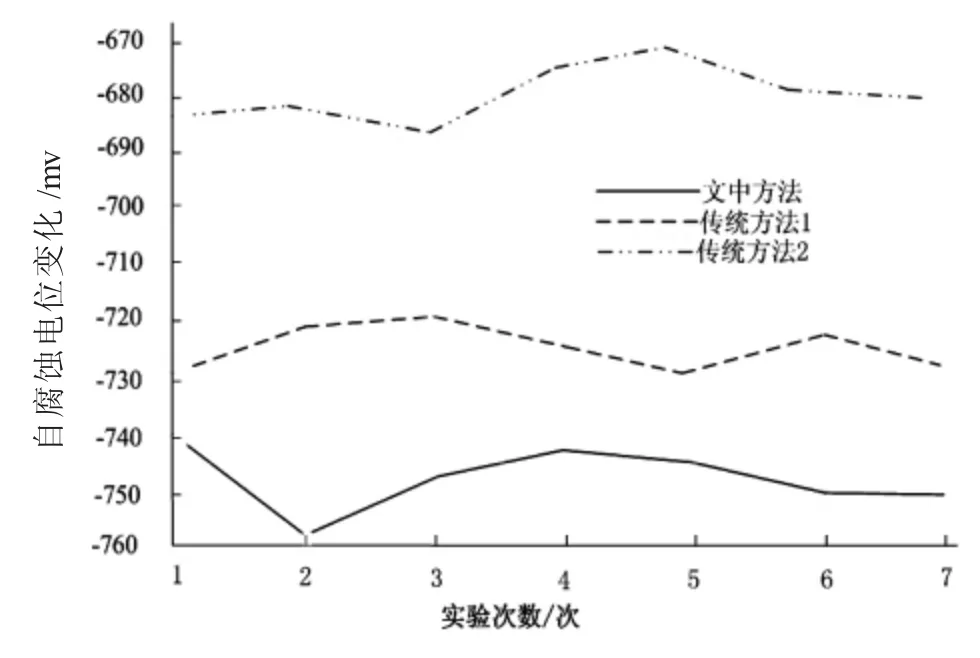

根据表1 中实验数据绘制设备自腐蚀电位变化曲线图(见图4),在曲线图上更加直观的反映三种防腐优化方法的变化情况。

根据表1 和图4 可知:文中设计方法应用后,设备平均自腐蚀电位为-746.3mv,其中自腐蚀电位最低值达到了-756.4mv,低于-750mv。而两种传统方法应用后,设备自腐蚀电位平均值达到了-724.2mv、-679.8mv,自腐蚀电位最低值分别达到-728.2mv 和-685.9mv,本文方法的自腐蚀电位平均值分别较传统方法低-22.1mv 和-66.5mv,均低出-20mv 以上,其最低值也是低于传统方法-28mv 以上,与传统方法相比低出-70.5mv,同时在图4 中可以明显看出本文方法基本一直稳定在-760~740mv 之间,并且均低于传统方法,因此,文中设计方法的电位更低,能起到更加良好的防腐蚀效果,有效提升了设备抗腐蚀性能。

图4 自腐蚀电位变化曲线图

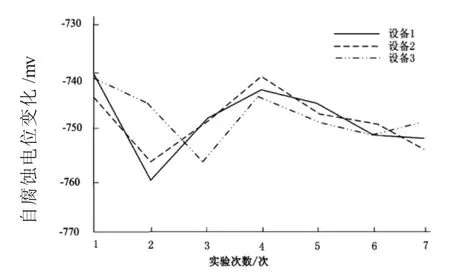

在实际应用中,防腐方法会用在多个化工机械设备或者不同型号的化工机械设备上,因此本文针对不同型号的化工设备进行防腐测试,此次仍然在该厂家选取三种不同型号的化工设备,分别为设备1、设备2 以及设备3,同时使用本文方法进行自腐蚀电位变化实验,测试结果如图5 所示。

根据图5 可知:本文方法在不同设备进行防腐实验时,各型号的化工设备的自腐蚀电位变化波动不大,三种设备的自腐蚀电位值均在-760~-740mv 之间,自腐蚀电位值极低,提高了防腐效果。

图5 不同化工机械设备的自腐蚀电位变化曲线图

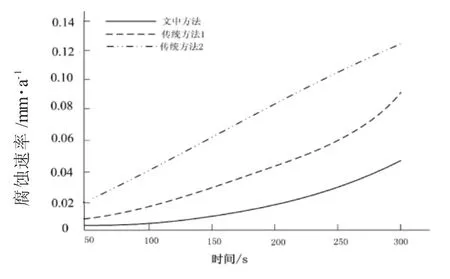

此外,通过实验可知设备腐蚀速率,在相同环境下,腐蚀变化快慢直接反映出防腐方法的效果,在测试自腐蚀电位变化后,进行设备腐蚀速率变化的测试,如图6 所示。

图6 设备腐蚀速率变化对比图

通过图6 腐蚀速率变化图可以发现:随着时间的不断增长,文中设计方法的腐蚀速率明显低于两种传统方法。通过计算发现,文中设计方法可以发挥更好的抗腐蚀性能,相比两种传统方法,将腐蚀速率分别降低了36%、54%。

3 结束语

由于化工企业中腐蚀现象会造成严重负面影响。因此,本文研究的核心是化工机械设备的防腐优化,通过对防腐结构的深入分析,根据企业生产实际情况,明确了设备抵抗腐蚀现象的结构,并在有限元方法的作用下,优化结构参数,实现了机械设备的防腐优化设计,从根本上提升了设备抗腐蚀能力。文中设计方法达到了预期抗腐蚀效果,未来还会针对这一方面深入研究,以推动化工企业持续发展。