低渗透油田集输管线防腐技术优化研究

张兴隆,赫俊霞

(延长油田股份有限公司吴起采油厂,陕西延安 716000)

低渗透油田在开采过程中需要考虑集输管线的腐蚀问题,集成管线的制作材料大多数为金属材质,金属材料长时间暴露在外面,容易被空气中的氧气所氧化,并且集输管线需要与地面土壤接触,土壤中的水分对集输管线也会造成一定程度的损坏,因此油田集输管线如果使用时间过长会出现严重的腐蚀问题和老化问题。如果油田集输管线出现了腐蚀会对油田开采产生不良的负面影响,油田在开采过程中会出现资源泄露,不仅会造成严重的资源浪费,还会影响到低渗透油田开采设备的运行,甚至还有可能引发事故发生,所以对低渗透油田集输管线采取相应的防腐措施是非常有必要的。目前低渗透油田集输管线防腐技术主要是在集输管线表面涂抹防腐层,利用防腐层将油田集输管线与外界影响因素隔离开来,从而起到防腐作用,但是现有的技术在实际应用中起到的防腐效果不够明显,应用技术后低渗透油田集输管线仍然会出现腐蚀现象,且腐蚀面积比较大,传统防腐技术已经无法满足低渗透油田集输管线防腐需求,为此提出低渗透油田集输管线防腐技术优化研究。

1 造成油田集输管道腐蚀原因

1.1 土壤方面

土壤中的化学成分非常复杂,其中空气、无机盐、水的含量比较丰富,无机盐与水能够使土壤具有导电作用,这样就为化学反应的发生提供了必要的条件;水与金属在空气环境下接触也会产生反应,但是这个反应过程中比较漫长。另外,土壤中化学成分、含水量、酸碱度等因素都对能对油田集输管道的腐蚀造成影响,经相关统计数据表明,集输管道的腐蚀中土壤引起的腐蚀是其中主要的一种腐蚀因素。

1.2 油田集输管道材料方面

油田技术管道的金属材质本身性质就具有不稳定性,在长期地下掩埋过程中一定会受到环境的影响,从而导致集输管道腐蚀的发生。集输管道内部的材料性质对集输管道整体的耐腐蚀性有大的影响,在实际的使用过程中也能够发现,普通合金材料的耐腐蚀性要明显强于多合金材料,而金属材料表面的粗糙度对管道的耐腐蚀性也有很大的影响,因此,在进行集输管道制作的过程中要尽量保证集输管道内表面的光洁度。

2 低渗透油田集输管线防腐技术优化

2.1 优化低渗透油田集输管线防腐涂层制作材料

油田集输管道在制作的过程中主要使用的材料是金属材料,而金属材料长时间处在地下环境中非常容易产生化学反应,从而使得金属元素的性质以及结构发生变化,导致集输管道出现腐蚀的情况,因此一般情况下需要涂覆低渗透油田集输管线防腐涂层,防腐涂层需要满足以下指标。

表1 防腐涂层性能指标

传统防腐技术中所使用的防腐涂层制作材料主要为丙烯酸与聚氨酯混合料,这两种材料虽然抗氧化效果和抗腐蚀效果比较好,但是用其制作的防腐涂层附着力不满足要求,在一段时间后涂层会逐渐脱落,并且丙烯酸与聚氨酯容易被水稀释,空气中的水分或者雨水接触到丙烯酸与聚氨酯制作的涂层后,丙烯酸与聚氨酯成分会逐渐降低,从而导致防腐涂层的防腐效果逐渐失效[1]。此次根据低渗透油田集输管线防腐需求,将活性树脂代替原有的丙烯酸与聚氨酯涂层材料,活性树脂具有良好的附着力和抗氧化性能,并且其主要提取于植物本体中,材料本身具有环保性质,将其作为低渗透油田集输管线防腐涂层制作材料[2]。此外还在制作材料中加入了少量缓蚀剂,利用缓蚀剂降低油田集输管线的腐蚀速率,从而改善防腐涂层的抗腐蚀性能和持久性能。

2.2 优化防腐涂料制作工艺

在原有技术基础上,对防腐涂层的制作工艺进行优化,其优化后制作过程为:首先将活性树脂与缓蚀剂按照9∶1 的比例加入到HIGH-5964 型号篮式研磨机中进行搅拌,将研磨机的搅拌温度控制在40℃以内,如果搅拌温度过高会影响到活性树脂的性能,所有将温度控制在40℃以内,搅拌时间为30min[3]。然后在搅拌过程中加入少量的温水,这样可以提高活性树脂的黏稠度。最后待搅拌完成后将材料取出,放在湿度在50%左右,温度为30~50℃的室内环境中,在未使用之前避免阳光照射,防止防腐涂料的固化。

2.3 改善低渗透油田集输管线防腐技术参数

低渗透油田集输管线进行防腐处理过程中需要确定防腐涂层涂抹的厚度,该参数与后期的防腐效果具有直接的关系[4],传统技术在实际操作中将防腐涂层厚度固定在3~5cm 范围内,没有考虑其他因素的影响,此次对该技术参数进行优化调整[5]。低渗透油田集输管线防腐涂层厚度的确定与管线的厚度存在非线性关系,因此可以根据集输管线的厚度和面积等数值来确定防腐涂层的厚度,其计算公式如下:

公式(1)中,D 表示低渗透油田集输管线防腐涂层的厚度;k 表示低渗透油田集输管线厚度;e 表示低渗透油田集输管线横截面积[6]。利用上述公式计算出低渗透油田集输管线防腐涂层的厚度,根据数值对油田集输管线进行防腐处理[7]。在施工前必须要对低渗透油田集输管线表面进行处理,利用砂纸或者打磨设备将油田集输管线表面进行抛光打磨,并且用酒精试剂或者硝酸试剂对抛光后的油田集输管线表面进行刻蚀处理,这样可以增强防腐涂料的附着力,使涂抹的防腐涂层不轻易脱落,最后将制备好的防腐涂料涂抹在管线表面上即可[8,9]。通过以上对防腐涂层材料、涂料制作工艺以及技术参数等方面的改良,完成了对低渗透油田集输管线防腐技术的优化[10]。

3 实验论证分析

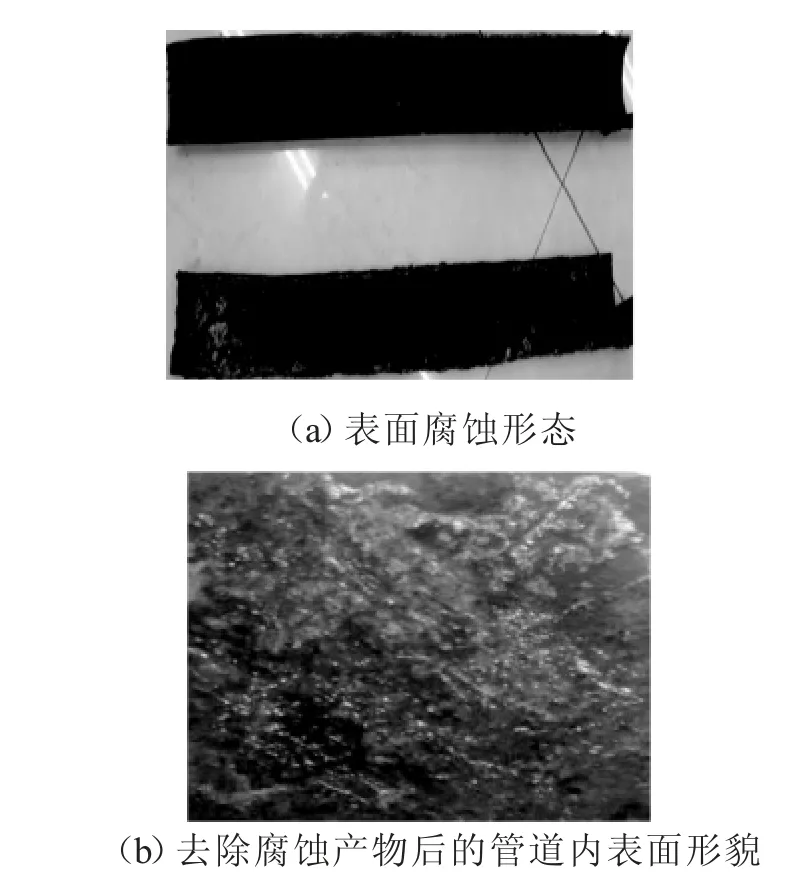

实验以某低渗透油田集输管线为实验研究对象,该油田集输管线长度为10000m,管线材质主要为Q360 钢,实验利用优化后技术与原有技术对该低渗透油田集输管线进行防腐处理。实验准备了1000kg 活性树脂材料,以及100kg缓蚀剂,用于制作低渗透油田集输管线防腐涂料;根据公式(2)计算得到该低渗透油田集输管线防腐涂层厚度为6.15cm。实验分别选取八段油田集输管线,管线防腐面积范围在500~4000m2之间,其中一段实验管道情况如图1 所示。

图1 实验管道情况

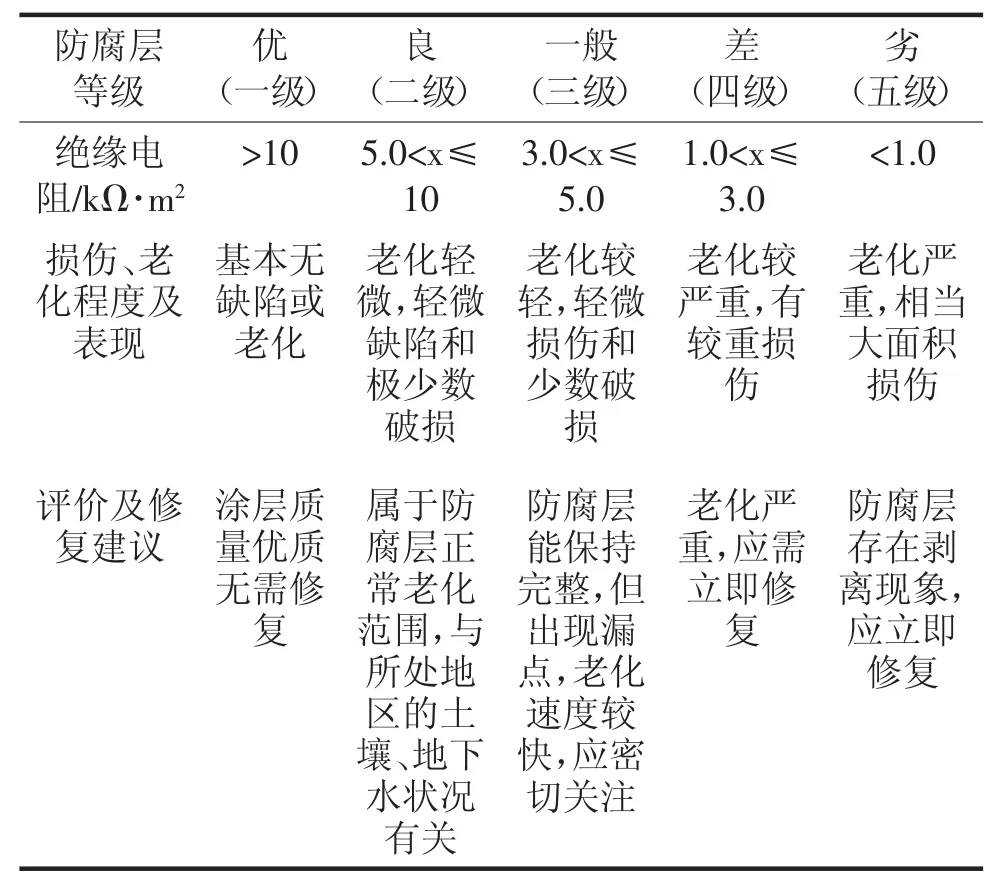

该管线从正式投产至今仅10 余年时间,随机抽取的管段防腐层达到4 级以下的占到了12%左右,这样的比例相对而言偏高,说明该部分管段的防腐层老化速度较快。具体的评价标准与维护建议如表2 所示。

表2 防腐层评价标准与维护建议

经过优化前后两种技术防腐处理后,在第60d 开始监测实验油田集输管线腐蚀情况,计算两种技术应用后油田集输管线的腐蚀面积,通过数据对比分析此次提出技术优化方案的可行性和可靠性。其中,本文主要利用DM 检测仪进行管道腐蚀数据采集,原因是这种仪器具有点距自动测量、实时显示等多种优势,可以显著提升数据采集精度与效率。

DM 检测仪主要由直流电源、信号发射机、信号接收机、A 字架、GPS 定位仪、DM 数据接收机等组成,其中直流电源与信号发射机是该仪器的重要组成部分,具体如图2 与图3 所示。

图2 直流电源

图3 信号发射机

低渗透油田集输管线腐蚀检测现场如图4所示。

图4 低渗透油田集输管线腐蚀检测现场

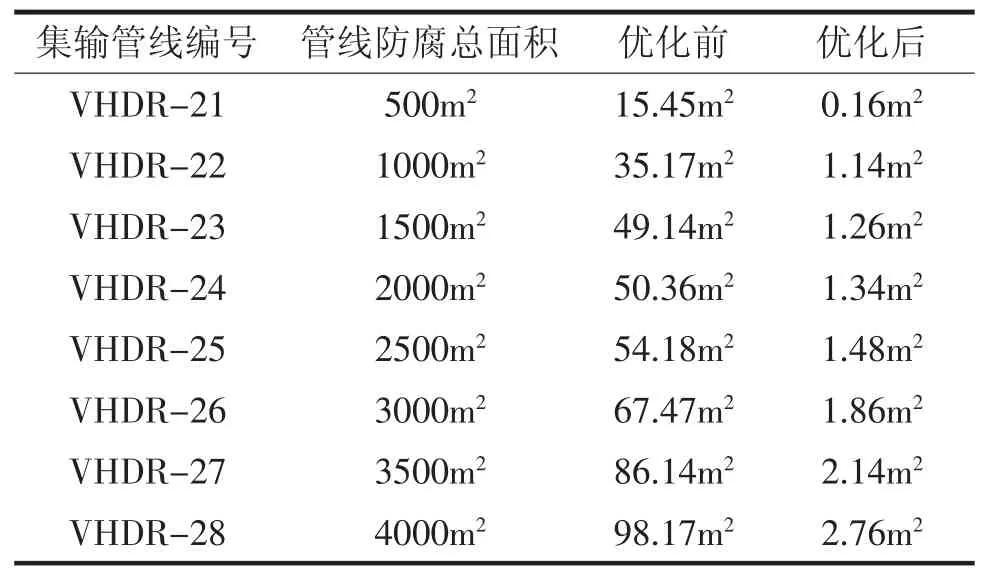

表3 为优化前后低渗透油田集输管线腐蚀面积对比。

表3 优化前后低渗透油田集输管线腐蚀面积对比

从表3 中数据可以看出:优化后的防腐技术防腐能力有所提高,应用优化后的防腐技术低渗透油田集输管线的腐蚀面积比较小,远小于优化前防腐技术,因此实验证明了此次提出的优化方案可行,能够有效改善原有技术的防腐功能,对低渗透油田集输管线能够起到有效的保护作用。

比较优化前与优化后的低渗透油田集输管线防腐层等级,具体如表4 所示。

分析表4 中的数据可知:与优化前相比,优化后的低渗透油田集输管线防腐层等级除VHDR-28 之外均达到一级,以此证明应用本文方法后,低渗透油田集输管线耐腐蚀性和使用寿命均得到了提升。

表4 防腐层等级比较

4 结束语

防腐技术对于延长低渗透油田集输管线使用寿命具有重要作用,此次针对传统技术存在的问题,从材料、工艺以及技术参数三个方面实现了对传统低渗透油田集输管线防腐技术的优化,有效地改善了传统技术的防腐功能,提高了低渗透油田集输管线的抗腐蚀性和抗氧化性,为油田集输管线有效使用提供了良好的技术支撑。