加装约束盘钢管桩水平承载特性数值分析

李家乐,张 勇,王雪菲,王 琛

(1.河北工业大学土木与交通学院,天津 300401;2.同济大学土木工程学院,上海 200092)

随着社会经济的发展,能源的消耗日益剧增,能源的问题逐渐被人们重视。在人类生存的地球上,海洋面积约占整个地球面积的67%,这就使得海上资源的开发成为必然,海上风能作为一种绿色、廉价、可持续再生的清洁能源,备受世界各国的关注[1-4]。

在海上风电场的建设过程中,风机基础是其中非常重要的一部分,海上风机基础的成本约占整个风电场建造、安装费用的35%[5],海上风机基础主要可分为:重力式基础、筒形基础、单桩钢管基础、三角架基础、多角架基础、多桩基础和浮式基础等[6-8]。其中单桩基础具有结构型式简单、制作方便、施工速度快等优点[9],是目前海上风电场建设中应用最多的基础形式。据欧洲海上风电2017年统计数据显示,欧洲共有3 720台单桩基础海上风机,占并网发电风机总数的81.7%(如图1)[10]。

图1 海上风电基础形式分布情况Fig.1 Distribution of basic forms of offshore wind power

钢管桩基础具有承载力大、穿透土层性能好、抗弯性能优、制作简单、施工方便、打桩安全、易于运输等众多优点而被广泛应用于多种海上风电场的建造中[11-12]。国内外学者通过理论分析、现场试验和数值模拟对钢管桩的承载特性、受力机理进行了大量的研究。在试验研究中,龚维明等[13]、王小龙等[14]分别通过现场试验、模型试验对水平荷载作用下大直径钢管桩土作用机理进行了研究,提出了更合理的桩基水平受力变形分析方法及桩土界面受力机理;Sivaraman等[15]基于现场荷载试验,对侧向荷载作用下桩的特性进行了评估,并提出了用于预测桩周土受侧向荷载影响的荷载位移曲线的特定方程。在数值分析方面,Kim等[16]运用三维有限元分析的方法对水平荷载作用下黏土中的桩土相互作用进行了研究,发现严格考虑真实的三维合力影响的三维有限元分析可以在一定程度上克服现有p-y曲线法的局限性;Abdelhalim等[17]基于与试验校正的有限元数值模型对砂土中单桩基础的水平承载特性进行了分析,发现随着土层厚度的增大桩体的水平位移也逐渐增加,水平极限荷载逐渐减小;Jose等[18]运用ANSYS软件建立数值模型,通过考虑桩土相互作用分析了单桩在砂土中的横向响应,研究表明桩身位移和桩身倾角与土体性质、桩长以及桩径有关。

随着海上风电场逐步向深水化、离岸化发展[19-20],单桩式基础需要承受更大的极限荷载,这需要通过增大钢管桩的直径来提高其承载力。然而,不断增大管桩直径极大增加了材料成本并且对施工工艺也提出了更高的要求,传统的单桩基础无法完全满足新一代的海上风机基础设计要求,因此,一些学者提出了针对单桩基础的改进方案,在控制直径的同时有效提高基础的承载特性,以满足工程需求。Bienen等[21]提出了带翼板的单桩基础,通过离心机试验研究验证了其承载特性的优势,在相同外力作用下桩头水平位移下降了50%。Wang等[22]提出了外加摩擦盘的单桩基础形式,在海上风机的应用中明显提高了基础的极限承载力,为传统单桩的3~4倍。

本文提出了内部加装约束盘的新型单桩钢管基础,这种基础形式通过在钢管桩内部加装不同开口形式的约束盘,增大土塞效应以提高基础的承载性能。学者们基于土塞作用机理研究了传统单桩基础的承载特性机理[23-25],相关研究表明,当开口管桩打入砂土中时,在桩下沉的过程中会在管桩内部形成土塞,决定了桩基础在极限状态下失效模式的渐进演化过程[25],完全堵塞的开口钢管桩的端阻力和闭口管桩相似,其承载力明显提升[26]。Li等[27]开展了一系列50g的离心机试验,验证了内部加装约束盘的新型单桩钢管基础的竖向承载特性,分析结果表明,相对于开口管桩,加装单孔和四孔约束盘的管桩竖向极限荷载均有不同程度的提高:桩径为0.95m时,分别提高33%和61%;桩径为1.27m时,分别提高100%和167%;桩径为1.90m时,分别提高57%和97%,该带单孔约束盘的桩基础已成功应用于俄亥俄州塔斯卡罗瓦斯河一桥梁建设,设计总桩长为13.64m,约束盘设置在距桩脚6.10m处,施工过程中运用传统打桩方法完成安装,施工后桩基极限承载力提高至原来的140%,安装过程的施工报告见文献[27]。

这种带约束盘的新型单桩基础从试验及现场工程角度验证了其可行性,然而相关研究均是针对其竖向承载特性开展。海上风机是轻质结构物,竖向载荷主要由塔柱及上部叶片的自重提供,而在工作状态下会受到来自风、浪、流联合作用产生的较大水平荷载,因此,海上风电基础的水平承载特性是设计中需要考虑的主要问题,DNV(Det Norske Veritas AS)规定风机倾角超过0.5°视为失稳[28]。因此,对于新型单桩基础的水平承载特性的研究是亟需解决的关键科学问题。

本文基于一系列离心机模型试验,研究内部加装约束盘的新型单桩基础的水平承载特性,采用ABAQUS有限元软件建立加装约束盘的新型单桩钢管基础,考虑桩基础材料非线性以及桩土之间的相互作用,揭示内部加装约束盘的新型单桩基础水平承载特性机理,建立桩身旋转中心与内部加装约束盘开孔形式的相关分析方法。

1 离心机试验

1.1 试验模型

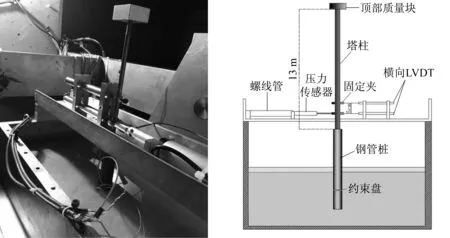

试验模型的上部简化结构是根据我国江苏响水一3MW风机进行缩尺而来,缩尺比例为1(离心机50g):6(原型),上部结构在离心机中的缩尺模型参照文献[29],离心试验中所用的加装约束盘的新型钢管桩基础如图2所示,包括具有相同开口面积的2种不同形状的约束盘,即单孔约束盘和四孔约束盘,钢管桩直径不变为0.95m,单孔约束盘的开口孔径为四孔约束盘孔径的2倍,是模型桩径的1/2,即四孔约束盘孔径为模型桩径的1/4,桩壁厚0.045m。加装约束盘的设置将促进桩内土塞的形成,增强土塞效应提高桩基础的整体承载特性。作为对比试验研究,传统的开口管桩基础及闭口管桩基础在相同的条件下进行试验,管桩的直径与新型管桩保持一致。考虑到土壤容器对高度的限制和降低容器边界效应对试验的影响,将钢管桩埋深设置为4m,约束盘置于桩底上2m处,为钢管桩埋深的50%,接近于前文所述现场施工设计。本文中叙述的模型尺寸及后文的分析结果均为离心机放大50倍后的原型尺寸。

图2 离心试验中新型单桩基础Fig.2 Innovative monopile foundation models in centrifuge test

1.2 试验装置

试验依托凯斯西储大学20g-ton土工离心机开展,设备具体参数可参考文献[30],该离心机最大静载加速度为200g,悬臂半径为1.37m。用于离心实验的刚性容器的内部尺寸经过离心试验放大后的原型尺寸为27.6m(长)×12m(宽)×8.9m(高),容器的宽度是桩径的12.6倍,可有效降低容器边界效应对试验的影响。试验砂土选用标准的二氧化硅砂,这种类型的硅砂粒径较小,有利于离心实验减小尺寸效应影响[31]。离心机试验中采取砂雨法进行制备,固定高度将硅砂分层撒入土箱,控制相对密度为70%,属于密砂,蒸馏水从土箱底部慢速滴入,水面没过土层,在土样制备后保持真空48h达到饱和状态,每个离心机试验采用相同的制备方式,保持试验结果的一致性。土层最终厚度为7.5m,其中内摩擦角为30°,由室内直剪试验测得[29],与文献中记载的硅砂内摩擦角范围(28.6°~31.6°)一致[32-34]。有效重度为5.3kN·m-3,由环刀法测得,试验中土体处于完全饱和状态,以模拟桩基础实际工作的海洋环境。离心机内设有一特殊设计的水平加载试验装置如图3所示,水平荷载施加高度位于土面以上3m的桩身处,加载方式为采用线性力的加载方法进行加载至破坏,当离心机旋转至50g后施加水平荷载,在200s内从零单调增加到1 000kN,模拟拟静力加载状态,在试验中没有出现明显的孔隙水压力变化,这种加载方式在之前的研究中进行过论证[29,35],试验条件为完全排水状态[36]。

图3 离心试验加载装置及传感器布置Fig.3 Lateral loading system and sensor system in centrifuge test

2 有限元模型

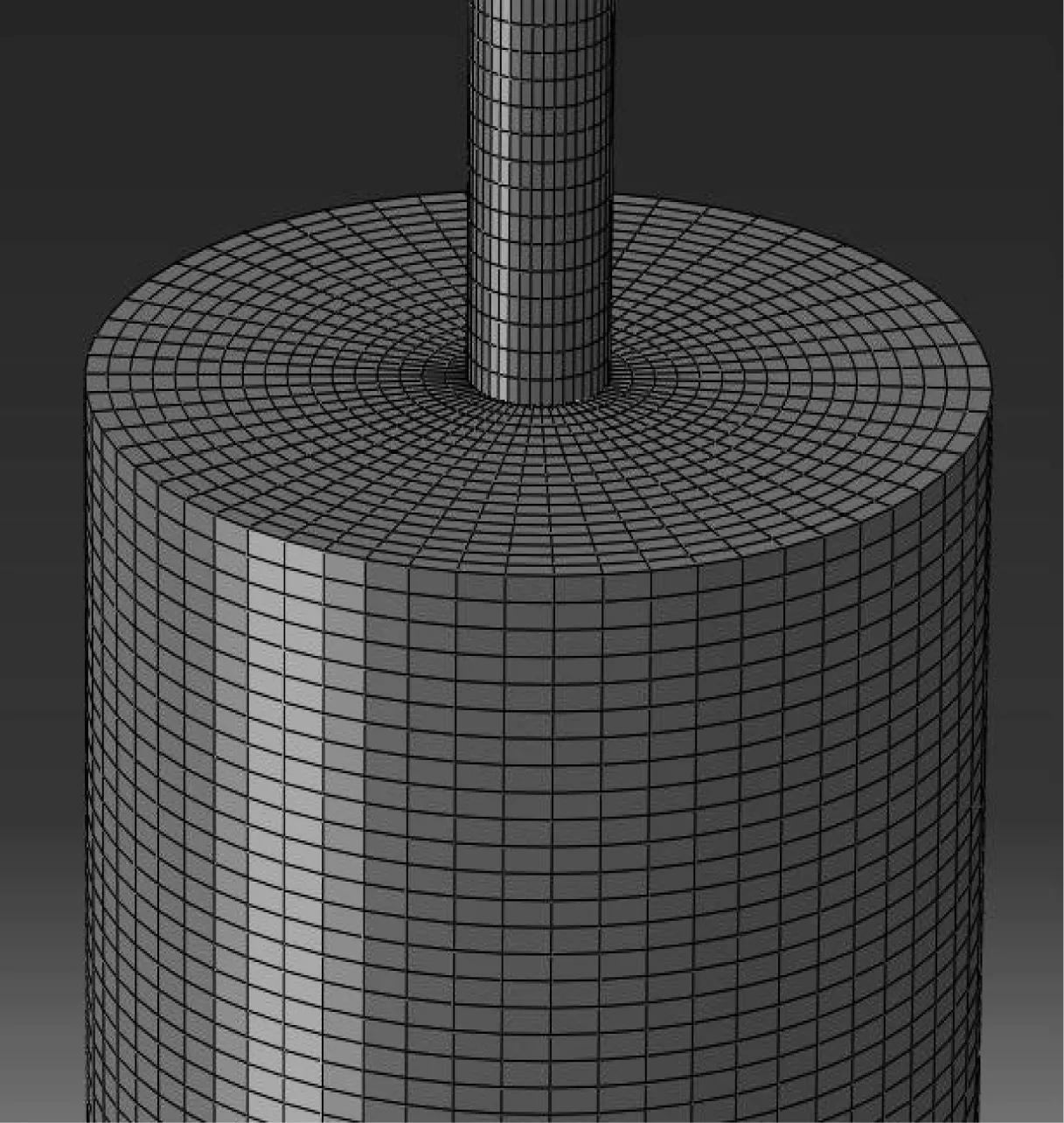

钢管桩有限元模型的尺寸依据试验模型尺寸如图4,即塔柱长13m,直径0.5m,顶部质量块尺寸为1.750m×1.750m×0.625m。钢管桩直径0.95m,桩长8.65m,入土桩长4m。着重研究下部基础中钢管桩,风机的机舱和叶片用质量块代替。由于结构为圆柱形,土体亦取为圆柱体。为消除边界效应的影响,土体的直径取为6m,厚度取为20m。管桩内部约束盘和管桩为一个整体部件,采用旋转的方式建立;土体和土塞为一个整体部件,采用拉伸的方式建模;塔筒和上部质量块为2个不同的部件,同样采用拉伸的方式建立。每个部件均采用ABAQUS软件通用的建模方法:把整个数值模型(如材料属性、接触方式、边界条件、荷载等)都直接定义在几何模型上,然后在分部件进行网格的划分。在处理复杂区域(部件接触区域)时,先简单地划分粗网格,得到初步的数值结果,然后在适当的区域细化网格。在模型网格划分中,对于种子布设时,部件之间的接触面布设相同的种子数,以便于模型计算时更好收敛,使结果更加准确。

图4 单桩基础有限元模型示意图Fig.4 Schematic diagram of finite element model of monopile

2.1 材料参数

桩基简化为线弹性模型,土体是弹塑性的,采用非线性本构模型,即摩尔-库仑模型;桩、盘、上部结构均采用完全弹塑性材料,本研究数值模拟所用土体的各参数均与室内试验资料一致,模型材料属性汇总见表1,土体材料属性见表2。

表1 模型材料属性Tab.1 Material properties of models

表2 土体材料属性Tab.2 Soil properties

2.2 接触与边界条件

各接触面间的接触方式设置为:土基与桩之间采用摩尔-库仑摩擦罚函数形式,摩擦系数取为0.3;约束盘和钢管桩是一体;塔柱与桩、顶部质量块与塔柱采用绑定约束,土体和土基实际为一个整体,不考虑土塞底部与土基的剪应力作用,在建模时为了便于设置土基与管桩之间的接触条件将土塞和土基分开建模成为2个部件,也设置为绑定约束,与离心机试验情况一致。在整个模型中规定重力的方向为Z轴正方向。

2.3 单元选择与网格划分

室内试验模型的部件:顶部质量块、塔柱、桩、约束盘、土体和土塞等均采用六面体八节点线性减缩积分单元-C3D8R来进行模拟。在水平方向将整个模型划分为4个区域,所有模型部件均采用结构网格来划分,土体、土塞由边界到中心网格由疏到密;在竖直向,土体划分为2个区域。单元总数在130 000~140 000之间。图5为加装单孔约束盘和加装四孔约束盘的单桩钢管基础模型的网格划分示意图。

图5 新型单桩基础网格划分示意图Fig.5 Schematic diagram of meshing for innovative monopiles

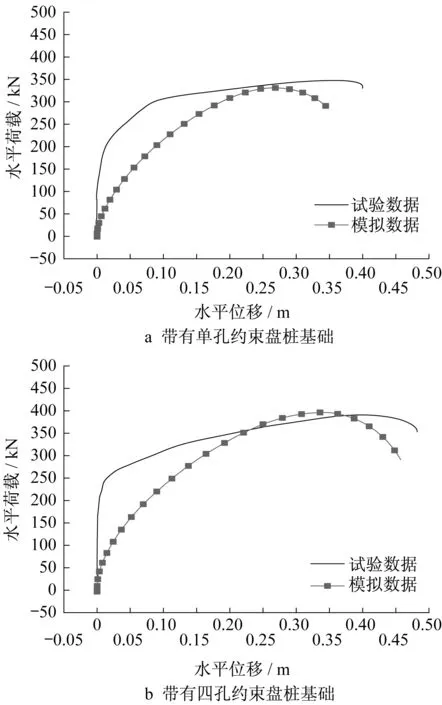

3 数值模型验证

在有限元模型结果分析之前,首先基于新型单桩基础离心机试验结果验证数值模型可靠性,加装单孔约束盘和四孔约束盘的单桩基础荷载位移曲线对比如图6所示,数值计算得出的2种带约束盘桩基础曲线形状与相应的离心机试验结果相近,在初始弹性阶段后基础快速达到极限承载力,在极值点后,水平位移继续累积而水平载荷保持不变,观察发现,尽管在初始刚度阶段数值计算与试验曲线存在差异,但二者在达到极限载荷时对应的水平位移相近,对应极限承载力数值也较为一致,数值模型能够可靠描述基础的极限水平承载特性,尤其是在破坏位置的桩-土相互作用。进一步讨论数值模型与离心试验结果初始刚度的差异,其主要原因在于数值分析和离心机试验中加载方式及安装方式的区别。在有限元数值计算与分析中,一般通过位移控制方法进行加载,能较准确地得到基础的荷载-位移曲线[37]。然而,离心机模型试验中采用荷载控制方法进行水平加载,由于设备的限制,加载系统的伺服装置对荷载的传递有些许滞后性,在小位移区域的刚度很难准确测得,造成了初始位移较小而响应刚度较大的现象。另外,桩基础安装方式对其初始刚度也存在影响,在离心机试验中使用静压方式安装,而在数值模型中是“wish-in-place”的方法进行安装[38],忽略了安装过程对桩周土体的扰动情况。有限元模拟法将函数定义在简单的几何形状的单元区域上,不考虑整个定义域的复杂边界条件,与离心试验边界条件略有差别。本文主要研究新型桩基础在极限状态下的水平承载特性,并且针对不同约束盘形状进行横向对比,基于这个目标,上述有限元数值模型具有可行性。下文将依据此种建模方式建立数值模型,讨论新型单桩钢管基础和传统单桩钢管基础的承载性能的优劣以及在相同水平受荷条件下不同桩型桩体旋转中心的变化。

图6 内置约束盘的单桩基础水平荷载-位移曲线Fig.6 Lateral load-displacement curves of mono⁃piles with restriction plates

4 传统单桩钢管基础和新型单桩钢管基础承载性能对比

4.1 极限承载力的确定方法

在实际工程设计中常以变形作为判断标准确定基础的极限承载力,即当荷载-位移曲线的斜率接近零时判断地基达到了极限平衡状态,表明在荷载不变的情况下基础的位移也会持续增大,在极限状态时,基础水平位移对应的水平荷载即定为此种桩基础的极限承载力[37],超过极限点后,基础开始产生大变形破坏,发生整体失稳。

4.2 水平荷载作用下桩基础的承载特性

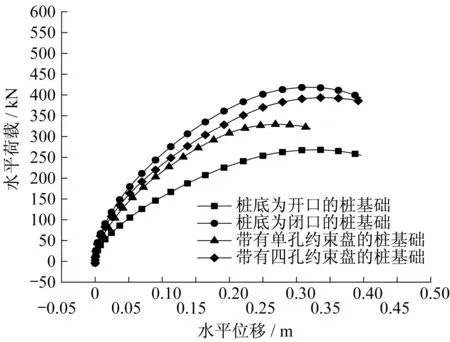

利用ABAQUS软件建模进行数值分析时,采用位移加载的方式在下部基础桩体上距土体面3m处施加水平位移荷载,得到新型单桩钢管基础水平位移和水平荷载的关系曲线。将传统单桩开口钢管基础、单桩闭口钢管基础、加装单孔约束盘的单桩钢管基础、加装四孔约束盘的单桩钢管基础分别建立数值模型在相同的条件下加载,将4种桩基础的水平位移和水平荷载关系进行对比如图7所示。

图7 4种桩基础的水平荷载-位移曲线Fig.7 Lateral load-displacement curves of four monopiles

加装单孔约束盘的单桩钢管基础、加装四孔约束盘的单桩钢管基础与传统单桩开口钢管基础和单桩闭口钢管基础在水平位移加载的前期,水平力呈线性增加,桩基础变形处于弹性阶段,只有可恢复的弹性变形;随着水平位移荷载的逐渐增加,水平荷载的增长速率呈减小趋势,此时,桩基础变形由可恢复的弹性变形和不可恢复的塑性变形组成。对于传统单桩开口钢管基础,水平位移-水平荷载曲线存在比较明显的拐点和极值点。当基础水平位移大于0.25m时,传统开口钢管桩基础变形达到破坏阶段失去承载能力,而基础水平承载力达到极限状态后水平位移荷载继续增大时基础的水平承载力有略微下降的趋势。

从图7可以看出,在相同的水平位移荷载下,带有单孔约束盘和带有四孔约束盘的单桩钢管基础的水平承载能力略微小于桩底为封闭的单桩钢管基础,但明显大于开口钢管桩基础,在同为开口的桩型中约束盘的加装明显提高了基础的水平承载能力,尤其是加装了四孔约束盘的桩基础对基础水平承载能力的改善更为显著。另外,当基础水平位移继续增大时,加装单孔约束盘和加装四孔约束盘基础的水平承载力继续增大,并且加装四孔约束盘的桩基础水平承载力的增长速率大于加装单孔约束盘基础水平承载力的增长速率。

4.2.1 极限承载特性

为了更好解释4种不同桩型基础的水平承载性能的差异,单独取出各个基础的水平极限荷载进行对比分析,本文定义桩基础变形破坏时的承载力,即在水平位移-水平荷载曲线中斜率为零时所对应的水平荷载,为相应基础的水平极限荷载。

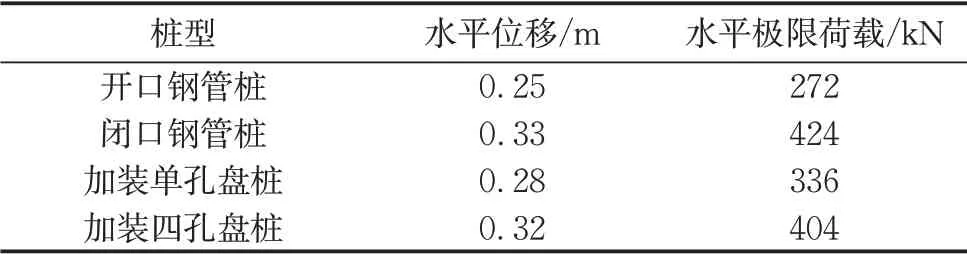

从表3可以看出,桩底为开口的单桩钢管基础的水平极限荷载最小,加装单孔约束盘的单桩钢管基础、加装四孔约束盘的单桩钢管基础和桩底为闭口的单桩钢管基础的水平极限荷载都明显比桩底为开口的单桩钢管基础大。加装单孔约束盘基础的水平极限荷载是其1.24倍,加装四孔约束盘基础的水平极限荷载是其1.50倍,桩底为闭口的单桩基础水平极限荷载是其1.60倍。由此可以看出,在水平承载性能方面,加装约束盘的新型单桩钢管基础明显优于传统的单桩开口钢管基础,尤其是加装四孔约束盘的单桩基础水平承载性能更是优越,这是由于在钢管桩内部加装约束盘开孔形式的不同所致,虽然开口面积相等,但由于四孔约束盘每个孔的面积更小,对土塞效应的增强作用更大。虽然闭口钢管桩基础的水平承载性能最优,但其桩底阻力过大,给打桩过程增加了难度[39],相较于开口管桩及带约束盘的新型桩基础安装成本更高。由此,综合水平承载力分析结果以及工程施工难易程度可知,加装约束盘的开口钢管桩在水平承载性能和实际施工过程中具有明显的优势。

表3 不同桩基础水平极限荷载及其对应水平位移桩基础水平极限力Tab.3 Ultimate lateral capacity and their corre⁃sponding lateral displacements of different pile foundations with different kinds of opening types

4.2.2 土压力分布

为了更好说明加装约束盘的作用,图8描述了约束盘下土压力的分布情况,在水平加载方向一侧作用于约束盘底部的土压力较大,这是由于桩基础在水平荷载作用下产生了旋转破坏,约束盘压缩管桩内部土体,加强土塞效应,虽然2种约束盘开孔面积相等,但开孔形式不同,单孔约束盘上的土压力较四孔约束盘上的土压力偏小,管壁及约束盘的挤密作用没有四孔约束盘明显,观察可见,四孔约束盘中间部分也承受了一部分土压力,但这部分土压力较小,作用不明显,主要承载作用为与管桩内部侧壁接触的约束盘底土压力作用。2种约束盘土压力大小及分布的不同,说明加装不同约束盘对管桩土塞效应的增强程度也有差别。加装四孔约束盘对土塞效应的增强更显著,使其承载特性更接近于闭口管桩,增强了开口管桩的水平承载力,导致加装四孔约束盘的钢管桩基础水平承载力相较于加装单孔约束盘的钢管桩基础更大,这也与上述有限元模型计算结果有较好的吻合。

图8 单孔约束盘和四孔约束盘下土压力分布示意图Fig.8 Schematic diagram of earth pressure distri⁃bution under single-hole restraint plate and four-hole restraint plate

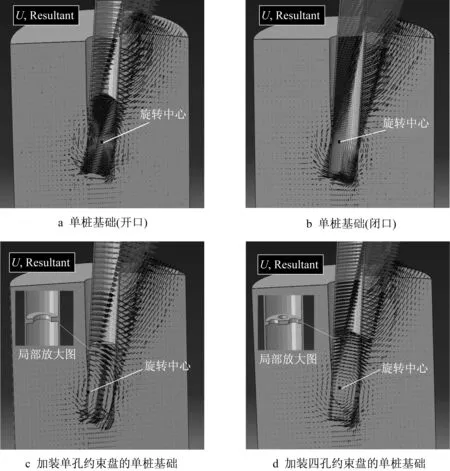

4.3 水平荷载作用下新型桩基础的破坏模式

在揭示新型桩基础极限承载特性的基础上,通过有限元模型分析研究了加装约束盘的单桩基础与传统桩基础在破坏模式及失效机理方面的区别,为离心机试验提供微观渐进演化失效过程的补充。图9描述了不同桩型在相同加载条件下破坏时刻的桩身位移矢量图,如图所示4种桩基础在水平极限状态下均为旋转破坏,图中整个塑性变形区域中桩身位移为零的点即为桩基的旋转中心位置,在图中已重点标出。由图可知:①在水平荷载作用下,不同桩型单桩钢管基础内部均形成了明显的圆形旋转破坏面,而且旋转中心大致位于泥面线以下埋深的75%。②4种不同的单桩钢管基础内部均形成靠近地表的楔型破坏区域和靠近桩底端的旋转扰流破坏区域,这种破坏模式在浙江大学洪义的研究中也有类似的叙述[40]。③对于旋转中心的位置,4种桩基础的旋转中心在竖直方向上深度相似,而在水平方向则显示出更明显区别,传统开口钢管桩基础旋转中心位于桩身中轴线附近,闭口钢管桩的旋转中心略向左偏移,相比来说,加装单孔约束盘的单桩钢管基础的旋转中心则向左侧偏移较大,旋转中心位于背力面侧壁上,加装四孔约束盘的单桩钢管基础在水平方向上同样显示较大偏移,与闭口管桩位置较为相似。钢管桩内部加装约束盘后,土塞效应的增强致使其承载特性及破坏模式类似于闭口管桩,这个现象对于四孔约束盘情况更为明显。

图9 单桩基础破坏模式Fig.9 Failure modes of pile foundations

5 结论

基于离心机模型试验研究了海上风机新型加装约束盘的单桩基础在极限状态下的水平承载特性,试验结果验证了有限元模型,从而进一步分析了约束盘的存在对桩体变形的约束作用,分析其不同参数对单桩钢管基础承载特性的影响,对比分析新型桩基础相较于传统单桩钢管基础的水平承载性能优势,具体研究结论如下:

(1)相对于传统开口钢管桩基础,加装约束盘后的新型钢管桩基础水平极限荷载有明显的提高,加装单孔约束盘基础的水平极限荷载是其1.24倍,加装四孔约束盘基础的水平极限荷载是其1.50倍。

(2)传统单桩钢管基础和新型单桩钢管基础在水平荷载作用下失稳破坏模式是由基础底部圆形破坏区以及桩两侧的主、被动破坏区组成,且基础发生旋转破坏的旋转中心大致位于泥面线以下埋深的75%。

(3)新型单桩钢管基础在钢管桩内部加装约束盘后增强了土塞效应,使基础发生旋转破坏的旋转中心相较于传统钢管基础有横向的偏移。

作者贡献声明:

李家乐:研究思路及论文内容把控,论文审阅及修改。

张 勇:数值模型建立及分析,论文初稿撰写。

王雪菲:试验方案设计及开展,试验结果分析,论文审阅。

王 琛:协助进行试验,提供相关资料及数据。