炼厂降低碳排放量的可能途径探究

代玉戈

摘要:石油加工过程的二氧化碳排放強度较高,在中国政府碳达峰、碳中和的政策背景下,炼油行业面临提供低碳高效绿色燃料产品以及全面降低加工过程中碳排放量的巨大压力。炼厂减少碳排放最有效的措施是降低加工过程中的燃料消耗,用清洁能源代替现有热源等。本文结合油田新能源业务发展的目标,分析了几点炼化总厂减少碳排放量最便捷的有效途径,为炼厂发展建言献策。

关键词:碳排放、减排途径、炼油行业、新能源

一、炼厂面临的减排压力和机遇

气候变化是人类面临的全球性问题,随着各国二氧化碳排放,温室气体猛增,对生命系统形成威胁。在这一背景下,世界各国以全球协约的方式减排温室气体,我国由此提出2030年碳达峰和2060年碳中和的目标。今年两会上,碳达峰、碳中和被首次写入政府工作报告,我国承诺2030年前,二氧化碳的排放不再增长,达到峰值之后逐步降低。

炼厂是能源行业的碳排放大户,石油加工过程技术复杂,需要高温、高压,本身消耗大量能源,二氧化碳排放强度较高。炼油行业既为社会提供化石能源,又是温室气体排放的重要行业。2019年,中国石油炼油行业因加工原油而排放二氧化碳约1.7亿吨,占总排放量的1.65%。我国炼油行业面临提供低碳高效绿色燃料产品以及全面降低加工过程中碳排放量的巨大压力。炼厂减少碳排放最有效的措施是降低加工过程中的燃料消耗,用清洁能源代替现有热源等。同时,考虑到玉门油田所在地具有丰富的风光资源,并且拥有完善的供配电网络,目前已建成的第一座分布式光伏电站,年可发电170万千瓦时,今后还将有更大的发电潜力。因此,用清洁的“绿电”代替传统化石燃料的消耗,提高电气化率,不仅是玉门油田炼化总厂减少碳排放最便捷的有效途径,还能借此提升设备仪表的自动化率。

二、减少碳排放的有效措施

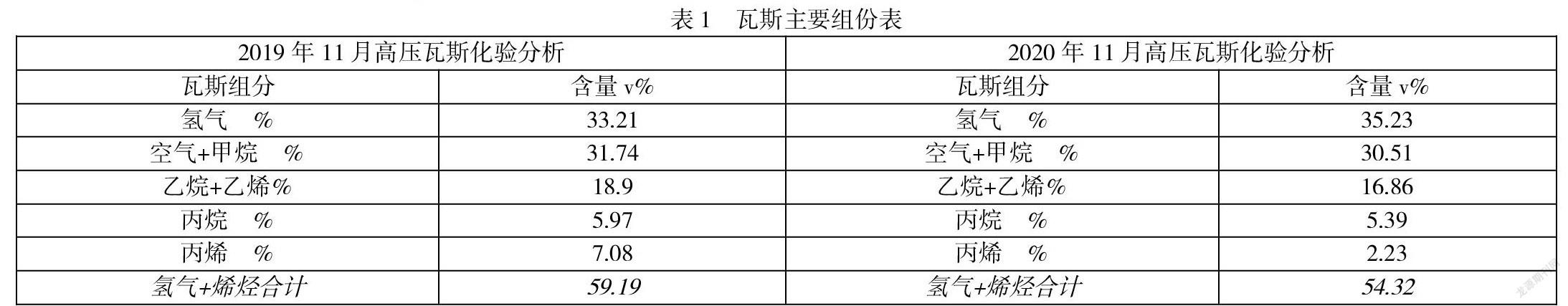

首先探讨如何降低加工过程中的燃料消耗,以作者所在的250万吨/年常减压蒸馏装置为例。常减压作为炼厂的龙头装置,也是全厂瓦斯消耗的大户,两具加热炉热负荷分别为23MW(常压炉)和11MW(减压炉),目前全部由厂供瓦斯燃烧供热,总瓦斯消耗量平均为3200Nm³/h,经过长期的改造和优化,加热炉的热效率已达到93%上下,继续提升的空间不大。若以电磁加热器替代现有燃气火嘴,可以充分利用油田光伏电站产生的电能,大幅降低由瓦斯燃烧造成的碳排放,同时富裕出的瓦斯经过气体分离可为我厂“减油增化”提供原料,或外输东镇用氢企业提高我厂利润。通过查阅最近两年高压瓦斯化验分析结果,主要组分如下表1,其中的氢气、乙烯、丙烯经过分离,可作为高附加值化工产品的原料,总体积含量占瓦斯组分一半以上。

目前,玉门油田已在采油作业区接转站通过电磁加热器替代燃气加热炉,优选“绿电”获取方案,提高电气化率,减少化石燃料消耗,以此降低碳排放量。通过与技术人员沟通,作者了解到电磁加热器的加热主体为棒式往复式管状结构,由铁磁性热载棒体和钢套管与高强度法兰组合焊接加工而成,根据管网中来液量及预设的上下限控制温度,自动控制加热器工作状态。相较传统的燃气型火嘴,电磁加热器具有温度控制更加精确、调节过程快速、无加热炉闪爆和人员气体中毒风险等优点。一经采用不仅提高了电气化率,大幅降低碳排放量;还可降低岗位工作量,提高装置的本质安全。

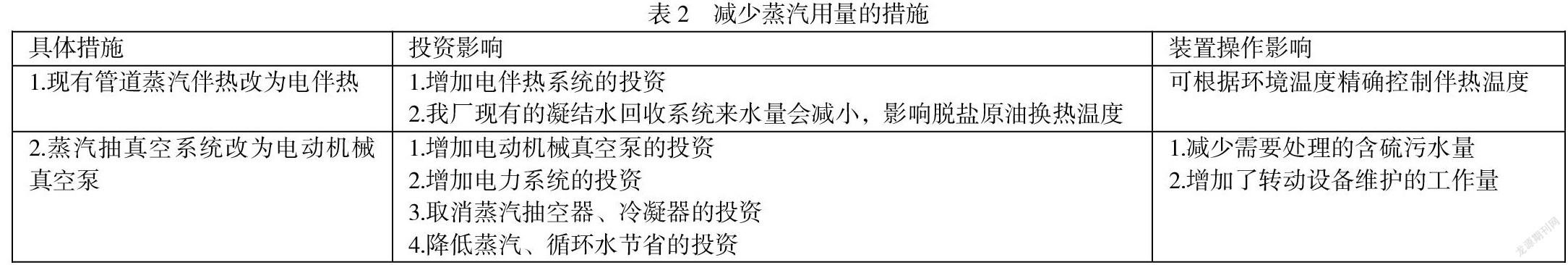

接下来探讨如何用清洁能源代替现有热源。常减压车间目前使用厂供1.0Mpa蒸汽,一部分蒸汽由总厂向水电厂外采,外采蒸汽是利用煤炭燃烧发热产生的,仅常减压车间每年的蒸汽消耗量就有约20000吨。减少蒸汽用量就减少了碳排放量。蒸汽主要有两种用途:一是在冬季为部分管线伴热,防止管线冻凝;二是作为蒸汽喷射器的驱动蒸汽,在减压塔顶部获得真空。冬季管线伴热可以通过改造,在管线外部缠绕发热电阻丝,通电发热来为管线伴热,这样还可以根据环境温度,灵活控制发热量来节省电量。虽然前期投资较大,但一经改造,后续可为炼厂节省许多外采蒸汽成本,使用光伏发电产生的“绿电”,即可达到减少碳排放的目的。

常减压车间的减压塔顶部,设有三级抽真空系统,减顶油气经过减顶增压器和增压器冷凝器、减顶一级抽空器及一级抽空器冷凝器,减顶气到机械真空泵抽真空。若全部改为电动机械真空泵,可完全代替目前的动力蒸汽,能更精确地调节至所需真空度,提高电气化率的同时还能减少塔顶含硫污水的产生量。根据查询到目前已经成熟可用的技术以及其他炼厂的经验,现列出将蒸汽伴热改为电伴热、蒸汽抽真空系统改为全部用电动机械真空泵的可行性分析,如下表2.

三、总结

炼厂的碳排放总量和强度与原油性质、流程配置、产能规模、管理水平密切相关。我厂着眼于长远可持续发展,需要建立以碳减排为导向的内外配套政策以及科学合理的业绩考核体系,助推玉门油田的节能减排目标。以上措施以常减压车间为例,作者从个人参加油田举办的《新能源与炼化业务融合发展技术研讨培训班》后的分析思考出发,结合能查到的文献资料,并与油田采油单位技术人员讨论学习后写下以上减排措施的探究,部分观点难免出现瑕疵纰漏,还请指正。