西藏藏木水电站大坝混凝土入仓方式综述

吴小峰

(中国葛洲坝集团建设工程有限公司,云南 昆明 650217)

入仓是指在水利水电工程建设中,大体积混凝土结构是分层、每层又分为若干单元进行浇筑的,支模后形成的空的、未浇筑混凝土的单元块就称作‘仓’,入仓方式就是混凝土运输到仓位附近后用以解决混凝土运输最后一段水平或者垂直距离的手段,入仓是混凝土浇筑过程中重要的技术手段也是关键环节[1-2]。

在大坝建设过程中经常会出现一些特殊情况,而导致工期延误,这会造成下一阶段工程建设的工期紧张、施工强度不足等问题,给工程建设者带来困扰,而对于这样的问题,本文以藏木水电站为依托,从混凝土入仓方式入手,对入仓以及辅助入仓的新举措进行分析,探究其优势,并为相关工程提供参考,以加强混凝土浇筑强度,解决工期问题。

1 工程概况

矗立于雅鲁藏布江干流的藏木水电站,为二等大型(2)工程,是桑日-加查峡谷段5级电站的第4级,开发任务为发电,水库正常蓄水位3310.00m,坝后式厂房内安装6台85MW发电机组,总装机容量510MW,枢纽布置格局为重力坝+坝后式厂房,大坝混凝土工程量约192万m3,坝段共分为19个,第1、2段和17—19段为左右岸挡水坝段,第9段和第16段是左右冲砂底孔坝段,第3—8段为溢流坝段,其余为厂房挡水坝段。坝体最大高度为116m,坝顶总长度387.50m。

高寒地区混凝土高强度入仓施工难度大:本工程属于高寒地区,同时高温季节气温又比较高,大坝混凝土浇筑过程中,既要考虑高温的控制,又要考虑低温的保暖,要在两种极端的气候条件下施工,确保入仓浇筑强度是工程建设的重中之重[3-5]。

混凝土实际浇筑工期缩短,浇筑强度大,持续时间长:根据合同文件,大坝工程混凝土浇筑工期为2011年11月—2014年7月,共33个月。大坝混凝土月强度仅为6万m3,最大月强度出现在2012年10月,仅为7.4万m3,浇筑手段为4台20t缆机,可以满足强度要求[6]。

但是由于大坝建基面移交滞后,大坝混凝土实际浇筑工期为2012年5月—2014年6月,比合同工期缩短了7个月。由于实际浇筑工期仅有26个月,混凝土浇筑强度大大增加,而且持续时间长,大坝混凝土月强度均在8万m3以上,最大月强度出现在2012年11月,达12万m3,持续月强度在10万m3的有5个月(2012年10月—次年3月),持续月强度在8万m3的有8个月(2013年4—12月),月强度大于6万m3的共有4个月,原有的技术手段难以完成施工任务,会造成工期延迟。

坝体结构复杂,入仓施工难度大:本标有6个溢流坝段、2个冲砂底孔坝段、6个厂房坝段(36个闸门槽孔洞)、6个导流底孔,大坝由下至上共设计有2—3层廊道、2座电梯井以及溢流面曲线等异形结构,坝体结构复杂、质量要求高、施工难度大。

2 初始入仓方式及不足

2.1 初始入仓方式缆机布置

本工程原采用缆机挂吊罐入仓方式,安装4台20t平移式缆机,4台缆机于2012年大坝浇筑之前全部投产,主要负责大坝施工,兼顾厂房施工[7]。主车布置在右岸,与混凝土系统、混凝土供料线在同一岸。左岸缆机平台高程3375.00m,平台长156m,宽10.0m。右岸缆机平台高程3375.00m,平台长156m,宽15.0m。

缆机供料平台布置在右岸大坝(坝)0-012.00m~(坝)0+120.00m范围、3314高程上坝公路一线,供料平台的上平台布置于高程3314m处,利用右岸上坝公路的路基作为上平台,同时为了增加上平台宽度,在3314m高程以下边坡超挖处,设置挡墙以便能很好地将混凝土料倒入下平台上的立罐内。

为确保上平台宽度,并且为了避免对下方已形成的永久边坡进行二次爆破开挖,下平台创新性采用边坡坡面设置三角架钢结构平台的形式[8],三角钢架布置于高程3309.5m处边坡坡面,在三角钢架顶面上进行一系列措施打造下平台。由于下平台长期承受立罐的冲击力,为方便对钢结构平台结构进行安全监测及检修,在下平台下方布置一个简易钢管平台作为钢结构平台的监测检修栈桥。上平台作为缆机配卧罐及吊运其他材料的工作平台,下平台作为缆机标配的6m3立罐的承重工作平台。

2.2 缆机浇筑最大仓位强度

大坝混凝土最大面积仓面出现在3#坝段3265~3268m高程,为3#坝段第13层,于2014年3月中旬浇筑,仓面面积为1420 m2。按胚层厚度0.5m计,每层方量710m3,层间允许间隔时间按5h控制,则小时入仓强度要求142m3,计划采用3台缆机挂6m3吊罐入仓浇筑,单台缆机每小时浇筑8~10罐,则3台缆机小时入仓强度可达144~180m3,在原有工期的基础上可以满足施工生产需求。

2.3 初始方式的不足

根据统计,在不计算辅助吊运的情况下,20t缆机持续平均强度多在1.2~2.0万m3/(月·台),高峰强度可以达到2.3万m3/(月·台)。

从以上统计可知单台缆机,单台月浇筑混凝土能力可达到2.3万m3,但考虑4台缆机运行在同一个高程,以及考虑打杂、施工组织等因素的影响,结合现国产缆机实际应用效果,单台缆机持续平均强度1.5万m3/(月·台),高峰强度2.3万m3/(月·台),是无法满足大坝最高月施工强度10~12万m3,并且3台缆机在浇筑1个大仓时,大坝其他仓位无法开仓浇筑,为了按时完成施工任务,要考虑增加一些入仓浇筑措施以及辅助入仓措施,以在保证工程质量的基础上加快施工速度。

3 创新性入仓方式

3.1 皮带机供料线入仓方式

3.1.1皮带机供料线入仓方式优点

由于大坝实际浇筑工期缩短,大坝混凝土实际最高峰强度为12万m3/月,右岸大坝标压力钢管及钢衬安装总量为2671t,高峰期安装强度为414t/月。根藏木电站工程缆机混凝土浇筑月生产能力为1.5万m3/台,4台缆机的月生产能力也仅为6万m3/月,高峰期强度可达8~10万m3/月。4台缆机月高峰期浇筑能力尚欠缺2~4万m3。

从浇筑仓位频率分析,大坝总仓位数1170个,浇筑工期为26个月,平均每月浇筑45个仓位,平均每天需要浇筑1.5个仓位,而且75%以上仓位均需要2台进行浇筑,原规划的4台缆机根本无法满足施工需求。

所以本工程在右岸厂房坝段上游布置2条供料线+3台布料机,浇筑强度达到4.5万m3/月,可有效解决缆机浇筑强度不足的问题。

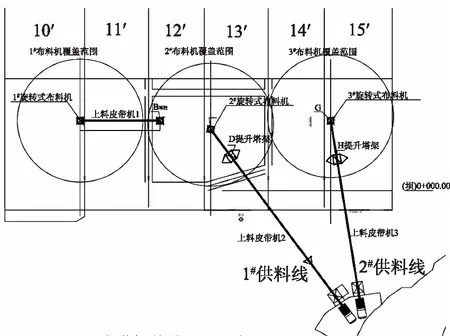

3.1.2皮带机供料线布置

每条供料线由皮带机加布料机组成,布料机为旋转式布料机,旋转半径为2.5~22m。第1条线的第1台布料机设置在第10个坝段的右边,以负责第10、11坝段的浇筑工作;第2台布料机设置在第13个坝段的左侧,在负责本身浇筑工作的同时给第1台机器供料,其受料斗设置在上游围堰右岸边坡的EL.3267m平台。第2条供料线只有1台布料机,覆盖了第14、15坝段,受料斗与1#供料线受料斗紧邻[9]。

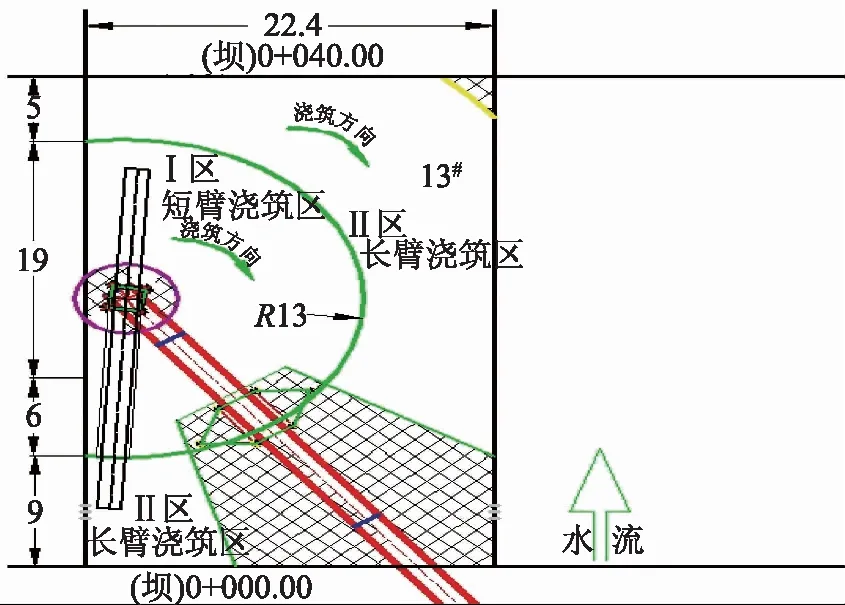

供料平台采用M10浆砌石挡墙砌筑后回填石渣而成,并对供料平台的回车场进行场平硬化施工,以满足25t自卸汽车(运9m3混凝土)运输需求。皮带机供料线平面布置如图1所示。

图1 皮带机供料线平面布置

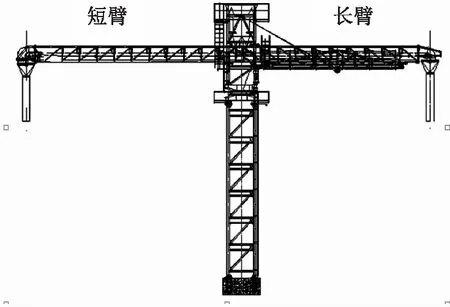

3.1.3旋转式布料机布料方式

旋转式布料机悬臂布料范围为2.84~25m,两侧都可以布料,分为短侧与长侧,工作范围不同,其中短侧为2.84~14.84m,长侧为13~25m[10]。布料机输送皮带宽度为0.8m,混凝土输送额定量为120m3/h。布料机示意图如图2所示。

图2 布料结构示意图

分一区布料:利用布料机长臂进行材料铺设,其余盲区借助平仓机进行铺设。

布料机按照顺时针开始铺设,从下游开始至上游,完成一坯层下料后再借助平仓机对铺设的盲区平仓,振捣随后进行,每层厚0.5m第1层工作结束后,再回到开始位置,进行第2层工作,由此循环。具体如图3所示。

图3 分一区布料(单位:m)

分两区布料:其指的是用平铺法对两个部分浇筑,工作方法为分别用布料机短侧与长侧对图中的Ⅰ区和Ⅱ区进行浇筑,盲区同样借助平仓机浇筑,布料机短臂从左下角顺时针工作,短侧工作完成后,长侧再进行工作,每层厚0.5m,工作顺序为从下游至上游,第1层工作结束后,调换布料机皮带转动方向,改由短臂回到下游开始第2坯层的浇筑,循环工作,具体如图4所示。

图4 两区布料(单位:m)

3.2 岸坡坝段增加大直径溜管入仓方式

3.2.1大直径溜管入仓方式优势

2013年8月后,皮带机供料线均达到了最大浇筑高度,及时进行了拆除。但是随着大坝的升高,结构越来越复杂,出现了闸门井、牛腿、进水口、闸墩等,仓内钢筋量大、金结埋件多,仓内吊杂需要占用大量的缆机使用时间,而且需要集中使用1#、2#缆机,仅依靠1#、2#缆机进行浇筑,月浇筑能力尚欠缺1~2万m3。所以为了解决该阶段浇筑能力不足的问题,就需要在岸坡坝段增加入仓手段,而大直径溜管可以避免缆机被重复占用,并且从施工强度上缓解缆机的压力。

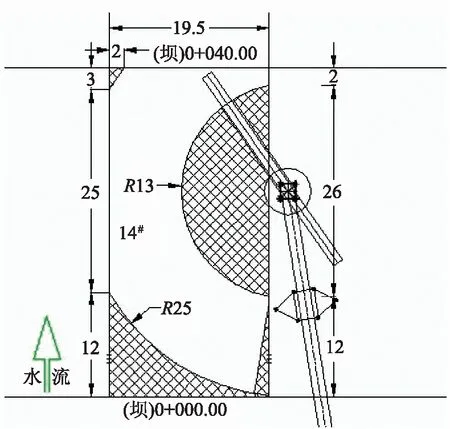

3.2.2布置方式

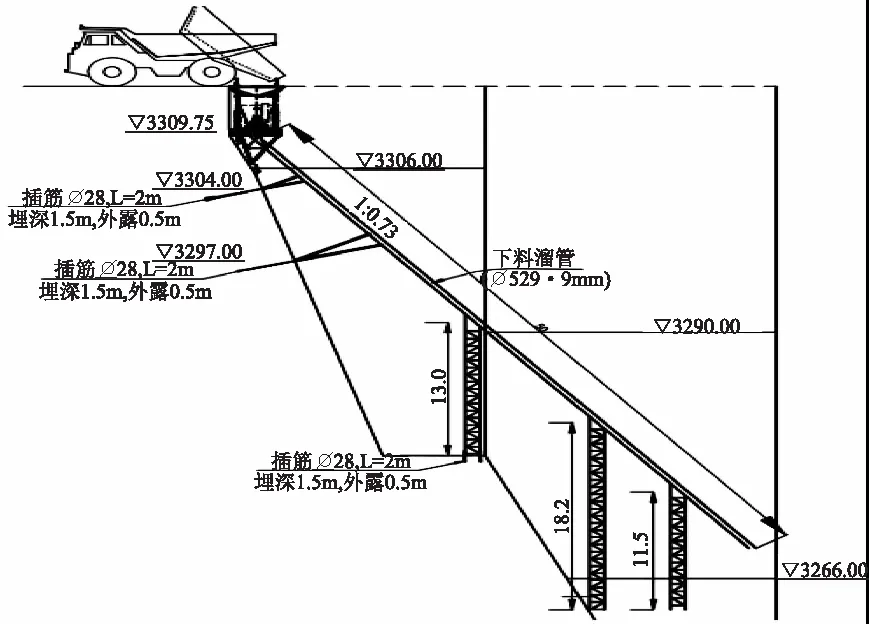

结合岸坡实际地形,充分利用已有设施条件以及高线供料平台,共布置2条溜管,均为Φ529mm×9mm锰钢管,每条溜管月生产能力达0.8万m3以上,总浇筑强度达到1.6万m3/月,很好地满足了岸坡坝段每月上升2~3层的需求。第1条溜管布置在大坝上游(坝)0+4.00桩号处,在(坝)0-10.00桩号处设置供料斗,供料斗固定在钢结构平台上。溜管坡度控制在1∶0.9。第2条溜管布置在大坝上游(坝)0+15.00桩号处,在(坝)0+15.00桩号处设置供料斗,供料斗充分利用已有的6m3立罐做集料斗,在混凝土不浇筑期间,立罐可移开,以免影响其他坝段的浇筑,溜管坡度控制在1∶0.73。溜管典型布置如图5所示。

图5 溜管典型布置(单位:m)

为确保溜管能正常浇筑四级配混凝土又不产生骨料分离,在防骨料分离的控制上,显得尤为关键。溜管下料高差约44m(EL.3266~3310m),采用四管柱及三角支撑固定,四管柱竖立在18#、19#坝段水平面上,三角支撑竖立在19#坝段斜坡面上。为防止混凝土骨料分离,缓冲器每隔10m设置一道,利用上下两根溜管错开1倍直径的空间,采用短钢管斜向焊接连接上下2根溜管,从而形成缓冲料袋,混凝土下料时,混凝土掉到料带中后,进入其中的土料会减弱后续涂料的冲击力。同时在溜管出口处可以焊接钢筋挂钩,视情况挂设橡皮溜管做为加强缓冲,防止骨料飞溅伤人。

3.3 增加布置塔机垂直吊运手段

为了确保整体设备运转顺利,保证材料供应,利用塔机覆盖各种复杂结构,2014年初,为了覆盖第9—17段,设置2台塔机,第1台在第15坝段,第2台在第11坝段,在布置时以免发生撞击事故,2台塔机高度不同。布置塔机很好地解决了仓面吊运的需要,为解放缆机专门用于大坝混凝土浇筑创造了条件。

4 工程效果及结论

(1)2#供料线于2012年9月投产,在2013年6月底拆除前,其浇筑的14#—15#坝段上游块的混凝土方量是10万m3,平均月强度1万m3/月;1#供料线于2012年10月投产,在2013年7月底拆除前,其浇筑的10#—13#坝段上游块混凝土方量是30万m3,平均月强度3万m3/月;2条皮带机供料线平均月强度4万m3/月,高峰月达到了4.5强度万m3/月,实现了预期效果,为按时完成工程交付发挥了重要作用。

(2)岸坡坝段设置2条溜管用于18#坝段上游块EL.3266~3290m、19#坝段EL.3278~3306m高程坝体浇筑,共计浇筑约4万m3混凝土,生产能力满足了施工需求,很好地达到了预期效果。

(3)布置的2台塔机很好地完成了仓面吊运的任务,解决了复杂结构的浇筑问题,让缆机成功地发挥了最大作用,达到了最初计划的目标。

藏木水电站大坝于2012年5月份开始浇筑,2014年6月大坝全部浇筑到顶,在大坝混凝土施工过程中,葛洲坝建设公司在原设计规划的4台20t缆机挂吊罐入仓的基础上,在西藏地区创新采用皮带机供料线入仓浇筑,进入大坝上部浇筑阶段,在岸坡坝段布置大直径溜管等辅助入仓措施,在进水口平台布置建筑塔机专门用于吊运材料,通过采取这一系列的措施,确保了藏木水电站2014年10月底提前实现发电目标,为相关工程提供了参考依据,比如因为浇筑强度不足导致工期紧张等情况,可以采取类似措施,以免导致工期延误。